2. 北方联合电力有限责任公司包头第三热电厂, 内蒙古 包头 014040

2. No. 3 Baotou Thermal Power Plant, Baotou 014040, China

某火电厂2×300 MW燃煤机组脱硫系统采用石灰石-石膏湿法烟气脱硫工艺,2台机组烟气脱硫系统采用1炉1塔配置,脱硫系统入口SO2质量浓度设计值为4960 mg/m3(标态,干基,6%O2),出口SO2排放质量浓度不大于200 mg/m3(标态,干基,6%O2),脱硫效率不小于96.5%。脱硫副产物处置系统主要是石膏两级脱水,第一级为2套石膏旋流器,石膏旋流器设计入口压力为150 kPa,每套旋流器有4个旋流子,旋流子的沉砂嘴口径为20 mm;第二级采用2台真空皮带脱水机,单台出力为33 t/h,脱水面积为38 m 2,配备水环式真空泵。

2 石灰石-石膏湿法脱硫原理湿法脱硫吸收塔内石膏浆液是含有石膏晶体、CaCl2、少量未反应石灰石、CaF2和少量飞灰等的混合物。石膏浆液通过吸收塔石膏浆液排出泵送至石膏水力旋流器进行浓缩和石膏晶体分级,经过石膏旋流器后,可实现石膏浆液浓稀分离的效果,此后再经过真空皮带脱水机实现石膏的洗涤和脱水。石膏旋流器的底流浆液(含有不小于50%的固体,主要为较粗晶粒)依重力流至石膏浆液分配箱,再通过石膏浆液给料泵进入真空皮带脱水机进行脱水,皮带上的石膏滤饼厚度通过调节皮带速度来实现,以达到最佳的脱水效果[1]。

真空皮带脱水机主要是通过真空泵抽真空,在石膏浆液上下表面形成压力差,以此来吸出水分,达到脱水的目的。其脱水过程实质就是将需要分离的石膏浆液置于具有细微孔道的滤布上,在压差推动力作用下,水通过细孔道流到真空吸管,浆液中的固体颗粒石膏则被截留,从而实现水与石膏的分离。

3 存在的问题及原因分析 3.1 存在的问题石灰石-石膏湿法烟气脱硫工艺系统复杂,影响石膏含水率的因素较多,为提高石膏品质,保证脱硫系统正常运行,必须控制石膏脱水率[2],脱水后的石膏含水率一般控制在10%以下。

2016年2月以来,该电厂脱硫系统石膏含水率高达15%左右,石膏较为黏稠,造成真空皮带脱水机无法正常运行。石膏含水率高不仅影响石膏的综合利用,而且增加运转难度,甚至要占用场地进行堆放。

3.2 脱硫系统石膏含水率高的主要原因(1)石膏旋流器用于将固体颗粒从石膏浆液中分离分级。在设定压力下,石膏浆液切向进入旋流器,在旋流器中高速旋转流动,以此产生的离心力将较大的固体颗粒向外推向旋流器内壁,在到达锥体段时沿器壁向下运动,形成外漩涡并从底流口排出;较小的固体颗粒在锥体段某些位置开始改变运动方向,在轴线中心附近向上旋转,形成内漩涡后由溢流口排出[3]。当旋流器入口压力低或沉砂嘴口径过大时,部分较小的固体颗粒会沿器壁进入底流,导致底流含固量变小,根据化验结果和理论分析可以推断出,该石膏旋流器的入口压力过低,经过现场实际测量,沉砂嘴口径已磨损扩大至25 mm。

(2)提取吸收塔中的石膏浆液进行试验室化验分析,由化验结果可知,石膏浆液的Cl-质量浓度高达12 000 mg/L。一方面,由于Cl-较CO32-强,使得Cl-极易与Ca2+相结合,以CaCl2的形式存在于石膏浆液中,使浆液中的Ca2+质量浓度增大,由于同离子效应,将抑制CaCO3的离解。同时,由于Cl-较HSO-强,因而抑制SO2溶解生成SO32-,不利于石膏晶体的形成。另一方面,当石膏浆液中Cl-质量浓度超过7000 mg/L(经验值)时,真空皮带脱水机脱水时石膏饼会产生大量裂缝,无法形成有效真空,进而导致石膏含水率升高,石膏品质降低[4],影响脱硫系统的经济运行。

(3)该电厂脱硫系统工艺水回用循环水排污水,其中添加了具有一定黏度的阻垢剂和杀菌剂,在吸收塔内工艺水又被数十倍浓缩,使浆液黏度进一步提高,浆液脱水性能进一步降低,导致石膏含水率偏高。

(4)目前该电厂燃用煤含硫量高于设计煤种含硫量,现有的氧化风机按设计煤种选配,氧化风机产生的氧化空气量低于实际需求量。氧化空气不足导致石膏氧化过程反应不充分,使浆液中CaSO3质量浓度增大,抑制石灰石浆液中CaCO3参与反应,并且当吸收塔浆液中CaSO3·1/2H2O质量浓度过高时,无法形成良好的CaSO4·2H2O晶体,只能形成CaSO3和CaSO4的混合晶体,影响石膏浆液品质,降低石膏脱水性能[5]。

4 处理措施及效果 4.1 处理措施(1)降低吸收塔浆液中Cl-质量浓度,将吸收塔浆液中Cl-质量浓度控制在7000 mg/L以下,脱硫系统产生的废水应及时排入脱硫废水处理系统进行处理,保证脱硫系统吸收塔内化学反应正常。

(2)该厂真空皮带脱水机设计要求入口浆液含固量不低于50%,当旋流器底流浆液含固量达不到该值时,需要对旋流器入口压力进行调整[6]。将石膏旋流器入口压力由150 kPa调整至180 kPa,沉砂嘴口径调整为18 mm。

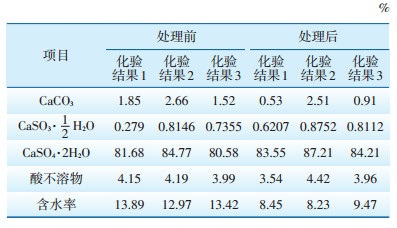

4.2 处理效果调整石膏旋流器入口压力及沉砂嘴口径后,石膏旋流器底流密度增加至1400 kg/m3左右,底流浆液含固量在50%左右,脱水石膏由原黏稠状变为颗粒状。提取脱水石膏进行试验室化验,脱水石膏各成分质量分数化验结果见表 1。由表 1化验结果可知,石膏中的CaCO3质量分数下降,CaSO4·2H2O质量分数提高,石膏含水率从13%左右降至8%左右,石膏品质有所提高。

| 表 1 处理前、后脱水石膏各成分化验结果 |

影响电厂脱硫石膏含水率的因素很多,各种因素同时存在又相互影响,为保证石膏含水率达标,提出如下几点建议。

(1)尽可能燃用设计煤种,控制高硫分、高灰分燃煤量,同时加强对脱硫系统前除尘器的运行管理,提高除尘效率,降低脱硫系统入口烟尘质量浓度。

(2)脱硫系统吸收塔浆液pH值一般在4.5~6,在该环境中氧化风管易发生腐蚀和断裂,应在大修期间对脱硫系统氧化空气管道进行检查与修复。

(3)加强对脱硫系统设备的管理,定期清理石膏旋流器,观察沉砂嘴运行状况,如有磨损或喷雾状放射喷出,则需及时更换沉砂嘴。石膏脱水系统停运时,应增加旋流器冲洗时间,防止浆液在旋流器中结垢,影响石膏浆液分离效果。

(4)化验人员定期对石灰石、吸收塔浆液、石膏等检测项目进行化学分析,并及时向脱硫系统运行人员反馈化验结果,便于脱硫系统运行人员根据化验结果查找问题并及时进行调整。例如,定期测试石膏旋流器底流密度,保证底流密度在1400 kg/m3左右;定期处理脱硫废水,降低吸收塔浆液中Cl-质量浓度,将其控制在7000 mg/L以下;根据石灰石浆液的化验结果,调整石灰石浆液的制备参数,保证石灰石浆液含固量在1240 kg/m3左右。

| [1] | 胡秀丽. 脱硫石膏含水率超标原因分析及控制措施[J]. 电力设备 , 2005, 6 (7) :50–53. |

| [2] | 吴春华, 潘国富, 李日光. 火电厂湿法脱硫石膏含水率超标原因及对策[J]. 吉林电力 , 2011, 39 (5) :34–36. |

| [3] | 魏鹏, 曹东辉, 董明. 影响真空皮带脱水效果的原因分析[J]. 电力安全技术 , 2014, 16 (6) :50–52. |

| [4] | 郭淑海, 邢希东. 火电厂脱硫石膏含水率高的原因分析[J]. 内蒙古电力技术 , 2011, 29 (2) :27–28. |

| [5] | 梁磊. 火电厂脱硫石膏脱水困难案例分析及对策[J]. 中国电力 , 2013, 46 (1) :99–102. |

| [6] | 闫维明. 湿法脱硫中吸收塔浆液固体成分与石膏脱水的关系探讨[J]. 热力发电 , 2009, 38 (1) :99–100. |

2016, Vol. 34

2016, Vol. 34