2. 北方联合电力有限责任公司达拉特发电厂, 内蒙古 鄂尔多斯 014300

2. Dalate Power Plant, Ordos 014300, China

在火电厂系统中,锅炉出口过热蒸汽温度是整个汽水系统中工质的最高温度,过热器一直处在高温、高压环境下,其工作状态对火电厂的安全、经济运行均有重要影响。过热汽温过高容易损坏过热器,也会引起汽轮机部件过度热膨胀,严重影响汽轮机组运行安全;过热汽温过低,低参数运行会降低全厂的热效率,同时使汽轮机末级蒸汽湿度增加,引起叶片磨损,影响汽轮机使用寿命。

过热蒸汽温度主要受过热器吸热量、蒸汽流量和过热器入口温度的影响,火电厂一般采用喷水减温调节手段对过热蒸汽温度进行控制,控制策略大部分采用串级PID调节方式。由于热工对象的动态特性具有大延迟、大惯性、耦合性强等特点,在负荷大范围变化的情况下,常规控制方法往往达不到理想效果。本文根据不同模型搭建的内模控制系统,控制效果跟踪性好、鲁棒性强,能够消除不可预测干扰对控制对象造成的影响。

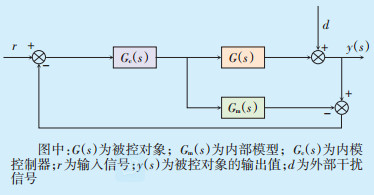

1 内模控制原理 1.1 内模控制结构内模控制设计简单、调节性能好,能够消除不可预测干扰,是1种基于被控对象模型,适合于大延迟、大惯性被控对象的控制策略。内模控制因其在工业应用中表现出良好的控制性能,正受到越来越多的重视,并已获得许多成功的应用案例。内模控制结构原理如图 1所示。

|

图 1 内模控制结构原理 |

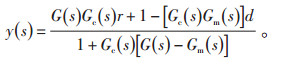

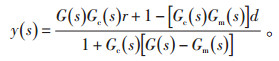

由图 1可得定值扰动下的传递函数y(s)为:

|

(1) |

外扰下的传递函数y(s)为:

|

(2) |

系统包含定值扰动和外扰的传递函数y(s)为:

|

(3) |

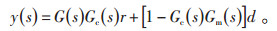

当内部模型Gm(s)精确,即Gm(s)=G(s)时,

|

(4) |

公式(4)右侧分母为1,相当于系统开环,表明只要模型稳定,系统就稳定。

1.2.2 控制器特性当内部模型Gm(s)精确时,即Gm(s)=G(s),使控制器Gc(s)=Gm-1 (s),将控制器设计为模型的逆,则无论外界有没有扰动,始终有y=r,实现输出对于输入无偏差。

2 内模控制器的设计由内模原理可知,如果将控制器设计为模型的逆,则可以使系统克服外界扰动且对定值有很好的跟随性。但理想的控制器是建立在模型可逆和模型能真实反映被控对象的基础上,现实中难以实现。当模型G(s)内包含纯延时或者有位于s右半平面的零点时,如果直接将纯延时或者有位于s平面的零点取逆作为控制器的一部分,则控制器不可实现或者系统有位于s右半平面的极点,会使系统不稳定。

模型的逆对内模控制的影响远大于模型精度对内模控制的影响,可以通过适当降低模型精度来求得模型可逆。将G(s)分解为G+和G-两部分,G+表示模型的纯延时或者有位于s平面零点的部分,G-是最小相位部分,即为模型可以取逆的部分。这样可以设计出1个能够实现且稳定的控制器,即:Gc(s)=G--1(s)。

因内模控制器是由所求被控对象的模型可逆部分的逆得来的,分子部分必然含有纯微分项,如果有较大的扰动(或噪声干扰)进入系统,系统微分项将使控制系统剧烈波动以至于难以控制;再者,被控对象特性往往是在不停变化,所以模型一定存在误差,使内模控制不能获得期望的动态特性,甚至可能使系统发散,因此涉及如何提高内模控制系统鲁棒稳定性的问题。为了克服上述缺陷,提高系统的鲁棒性,目前的有效方法是加入滤波器[1]。

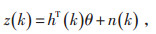

3 模型辨识方法 3.1 辨识原理辨识就是在输入和输出数据的基础上,从1组给定的模型类中,确定1个与所测系统等价的模型。过程的输入、输出关系可以描述为如下最小二乘格式:

|

(5) |

其中,z(k)为过程的输出量;h(k)为可观察的数据向量;θ为过程的输入量;n(k)为均值为零的随机噪声。利用数据序列z(k)和h(k),极小化下列准则函数J(θ):

|

(6) |

使J(θ)=minθ,θ的估计值记作

|

(7) |

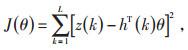

其中,HLT为可观测输入序列;zL为可观测输出序列。图 2为模型辨识原理结构。

|

图 2 内模控制结构原理 |

由图 2可知;

|

(8) |

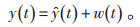

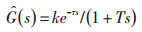

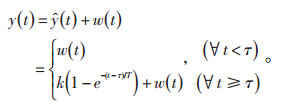

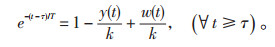

令h为单位阶跃信号,取火电厂一般时滞模型

|

(9) |

|

(10) |

由上式得:

|

(11) |

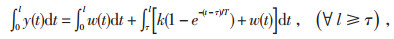

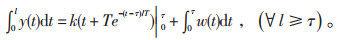

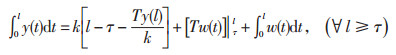

对公式(10)等式两边从t=0到t=l(l≥τ)积分得:

|

(12) |

对公式(12)进行计算得:

|

(13) |

将公式(11)代入公式(13)得:

|

(14) |

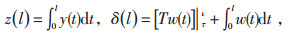

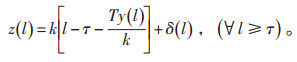

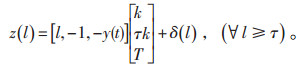

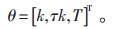

令

则公式(14)变为:

|

(15) |

将公式(15)变为最小二乘格式:

|

(16) |

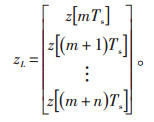

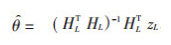

则所求估计值

|

(17) |

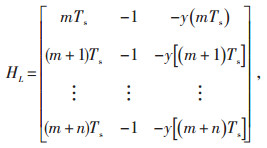

可观测输入序列

|

(18) |

可观测输出序列

|

(19) |

其中,Ts为采样周期。依据最小二乘问题的解

某电厂机组为300 MW亚临界参数燃煤发电机组,配置东方锅炉集团股份有限公司设计制造的DG1025/18.2-Ⅱ6型亚临界、自然循环汽包炉,单炉膛Π型布置。炉膛上方布置全大屏过热器、后屏过热器。折焰角上方布置有中温再热器,水平烟道内依次布置高温再热器和高温过热器。尾部竖井烟道布置低温过热器、省煤器。

4.2 扰动试验首先进行扰动试验,记录数据获取被控对象模型。

(1)将协调控制方式切至CCBF方式,机组负荷分别稳定在额定负荷的70%、90%左右,维持煤量、风量、蒸发量基本不变,过热汽温保持稳定。

(2)减温水控制方式切为自动且使喷水减温阀处于线性区段内,将乙侧过热器三级减温水控制副回路PID的设定值增加10%;主汽温度再次稳定后调整乙侧过热器三级减温水控制副回路PID的设定值减少10%。

(3)通过机组DCS历史趋势软件每隔1个采样周期采集1组数据。将得到的数据保存到Excel表内,生成可观测输入序列。

(4)可观测输出序列可以通过已经得到的过热蒸汽温度数据向量,乘以1个同等列宽单位上的三角矩阵生成。

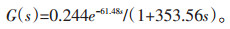

4.3 被控对象模型本文通过MATLAB软件调用Excel表内数据,并按照公式编写程序,得到200 MW工况下带副回路过热器三级减温系统被控对象的比例系数k=0.244、惯性时间T=353.56、纯延迟时间τ=61.48,即被控对象模型为:

|

(20) |

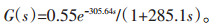

250 MW工况下带副回路过热器三级减温系统被控对象的比例系数k=0.55、惯性时间T=285.1、纯延迟时间τ=305.64,即被控对象模型为:

|

(21) |

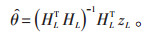

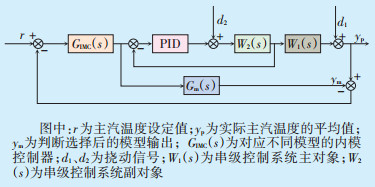

根据求得的被控对象模型搭建过热温度控制系统(如图 3所示)。

|

图 3 过热温度IMC-PID控制系统结构 |

为了克服过热汽温被控对象的非线性、大迟延、大滞后特性,本机组设计为IMC-PID串级控制系统,即保留原控制系统的副回路PID调节器,这样可以快速消除内扰,使控制过程的动作时间变短。副回路PID选取三级减温器后平均温度作为被调量,内模控制器的输出作为设定值,另外,此系统的内模控制器加入前馈环节(包括燃料量、蒸汽流量等前馈信号),以更好地消除负荷、燃料等外部扰动。

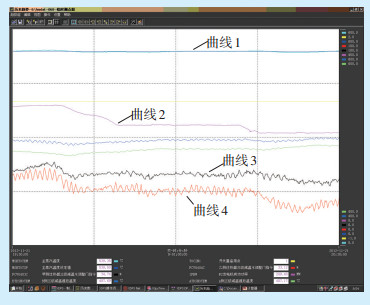

4.5 控制效果 4.5.1 降负荷过程图 4为主蒸汽温度降负荷时的控制曲线,图中曲线1为主蒸汽温度,曲线2为机组负荷,曲线3为甲侧三级减温水调节阀指令,曲线4为乙侧三级减温水调节阀指令。

|

图 4 负荷从289 MW降至245 MW时主蒸汽温度控制曲线 |

图 4中,机组负荷1 h内从289 MW下降至245 MW后再降至230 MW,主蒸汽温度的设定值为539.5℃,主蒸汽温度在负荷变化过程中,从539.35℃最低降至538.55℃,汽温变化幅度<1℃,与主蒸汽温度设定值的最大偏差<1℃,汽温能够快速稳定在设定值附近且没有超温。

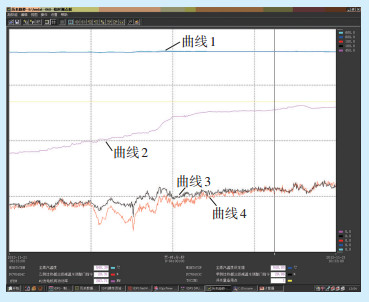

4.5.2 升负荷过程(1)图 5为机组负荷从196 MW升至287.7 MW时主蒸汽温度的控制曲线。图中曲线1为主蒸汽温度,曲线2为负荷,曲线3为甲侧三级减温水调节阀指令,曲线4为乙侧三级减温水调节阀指令。主蒸汽温度的设定值为540℃,主蒸汽温度在负荷变化过程中,从540.39℃最低降至539.23℃,最高升至542.18℃,汽温变化幅度<3℃,与主蒸汽温度设定值的最大偏差<2.5℃,汽温能够快速稳定在设定值附近且没有超温。

|

图 5 负荷从196 MW升至287.7 MW时主蒸汽温度控制曲线 |

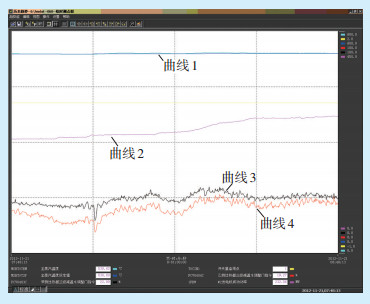

(2)图 6为机组负荷从232 MW升至275.2 MW时主蒸汽温度的控制曲线,图中曲线1为主蒸汽温度,曲线2为负荷,曲线3为甲侧三级减温水调节阀指令,曲线4为乙侧三级减温水调节阀指令。主蒸汽温度的设定值为538.6℃,主蒸汽温度在负荷变化过程中,从539.62℃最低降至539.16℃,最高升至540.52℃,汽温变化幅度<2℃,与主蒸汽温度设定值的最大偏差<2.5℃,汽温能够快速稳定在设定值附近且没有超温。

|

图 6 负荷从232 MW升至275.2 MW时主蒸汽温度控制曲线 |

试验表明,在机组负荷大范围的变化过程中,过热汽温能够投入自动控制,且稳定在额定温度附近,提升了汽温控制系统抗干扰能力,控制系统精度高,稳态和动态控制品质优良。

5 结语通过在不同负荷工况下建立不同的数学模型,搭建相应的内模控制器,实现了对某电厂300 MW机组过热蒸汽温度的有效控制。现场试验结果表明,内模控制器跟踪性好、鲁棒性强、控制效果好,能够消除不可预测干扰的影响,保障机组的安全稳定和经济运行[5-6],同时还可以降低运行人员的工作量,提高电厂的自动化水平。

| [1] | 于湘涛, 刘红军, 褚明珠, 等. 过热汽温内模控制器的设计[J]. 电力科学与工程 , 2003, 29 (4) :29–31. |

| [2] | 方崇智. 过程辨识[M]. 北京: 清华大学出版社, 2006 . |

| [3] | 赵文杰, 刘吉臻, 金秀章, 等. 时滞工业对象的一种建模及控制方法[J]. 华北电力大学学报 , 2001, 28 (4) :29–32. |

| [4] | 周涌.非线性系统的神经网络内模控制研究[D].南京:南京理工大学, 2003. http://cdmd.cnki.com.cn/Article/CDMD-10288-2004107199.htm |

| [5] | 谷俊杰, 米翠丽. 基于多模型的内模控制及其在电厂过热汽温中的应用[J]. 华北电力大学学报 , 2006, 33 (2) :83–86. |

| [6] | 张密哲.模糊神经网络在锅炉过热汽温控制中的应用研究[D].秦皇岛:燕山大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10216-1011281587.htm |

2016, Vol. 34

2016, Vol. 34