三流环密封油系统可有效防止发电机氢气外漏,其密封效果优于单流环和双流环密封油系统,但三流环密封油系统设计复杂,对设备可靠性要求较高。某发电厂640 MW超临界机组发电机采用三流环密封油结构,在运行初期发生了3次发电机进油事件。本文根据三流环密封油系统的结构特点和运行情况,对该机组三流环密封油系统进行介绍,分析发电机进油原因,提出处理措施,为解决此类问题提供参考。

1 三流环密封油系统介绍某发电厂640 MW超临界机组发电机由北重阿尔斯通(北京)电气装备有限公司生产,型号为50WT23E-138,采用水-氢-氢冷却方式,额定氢气压力0.45 MPa,氢气允许最低纯度95%。密封油采用三流环密封油系统,型号为TW3E,集中布置于发电机下方0 m处。密封油系统可分为空气侧油路、真空侧油路和氢气侧油路3部分,系统简图如图 1所示。

|

图 1 密封油系统简图 |

空气侧密封油路配有2台交流油泵和1台直流油泵。油泵将空气侧油箱中的油抽出,密封油依次通过温控阀、滤网和油氢差压阀流向汽、励两端空气侧密封环。油泵出口的温控阀通过敏感元件的热胀冷缩分配进入冷油器和冷油器旁路的流量,确保油温稳定在45℃。油氢差压阀将部分密封油送回空气侧油箱,以保证空气侧密封油油压在任何运行方式下高于氢气侧压力50 kPa[1]。空气侧密封油从密封瓦间隙流向发电机外侧的空气侧排油腔室,通过回油管道流回空气侧油箱。空气侧油箱顶部的排烟风机将油箱中油气混合物排放至大气[2],同时使油箱具有微负压,确保回油畅通。在空气侧油路运转正常的前提下,停运真空侧和氢气侧密封油可维持机组运行,但机组漏氢量和氢气纯度会受到影响。

1.2 真空侧密封油路真空侧密封油箱中的浮球阀控制空气侧密封油进入真空侧的流量,使密封油箱油位保持恒定。密封油箱连接真空泵,出口与排烟风机出口相连。且密封油箱处于真空状态,有利于密封油与气体分离。真空侧密封油泵将密封油输送到汽、励两端密封瓦真空密封油入口。空气侧油路与真空侧油路通过真空侧油压调整止回阀相连,油压调整止回阀具有调整真空侧油压的功能,使真空侧油压高于空气侧油压20 kPa。密封瓦中真空侧密封油流向空气侧,与空气侧密封油汇流后流回空气侧油箱。

1.3 氢气侧密封油路汽、励两端氢气侧密封油分别由2台密封油泵提供。通过冷油器的密封油分别注入汽、励两端密封环。油泵入口的油位由油位调节阀控制,通过对油泵入口油位的调节使氢气侧与真空侧油压相同[3]。氢气侧密封油通过密封瓦间隙流向发电机内侧的氢气侧回油室,返回氢气侧油泵入口。励端氢气侧油泵入口油位过高时,密封油通过氢气侧密封油调节阀返回空气侧油箱;汽端氢气侧油泵入口油位过高时,密封油通过虹吸管流至励端氢侧油泵入口,然后再通过氢气侧密封油调节阀返回空气侧油箱。虹吸管具有防止氢气由汽端向励端流动、促进发电机内氢气循环的功能。

2 故障过程发电机的3次进油事件过程如下:

(1)2012-12-11T21:32,空气侧密封油箱油位下降,21:57发电机1号出线罩检漏计报警,发电机密封油真空油箱油位由71%下降至57%。23:31发电机出线罩检漏计3个报警同时发出,触发发电机氢油水保护装置动作,汽轮机跳机。

(2)2012-12-30,发电机低位检漏计报警,停运真空侧、氢气侧油泵,打开氢气侧密封油调节阀旁路阀,将励端氢气侧油泵入口压力降低至15 kPa,启动空侧油箱备用排烟风机。采取以上措施后,发电机低位检漏计报警消失,机组维持运行。此后机组停运真空侧密封油,机组漏氢量增加,为7.98 m3/d,同时发电机氢气纯度下降较快。

(3)2013-03-05,尝试启动真空侧密封油泵。空气侧密封油箱油位从64.33%降至63.33%,低位检漏计报警,停运真空侧、氢气侧油泵,低位检漏计报警消失,机组维持运行。

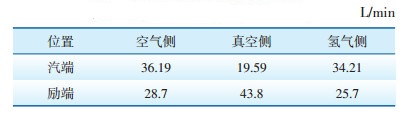

3 原因分析在640 MW负荷下对发电机各路密封油流量进行测量,结果见表 1。从表中数据可以看出,汽端空气侧密封油流量为励端空气侧密封油流量的1.26倍,汽端真空侧密封油流量为励端真空侧密封油流量的44.7%,汽端氢气侧流量为励端氢气侧密封油流量的1.33倍,密封油在汽、励两端的空气侧、氢气侧和真空侧分配严重不均,说明密封瓦存在异常。

| 表 1 发电机各路密封油流量对比 |

停机后对密封瓦进行检查。制造商为使零部件具有更好的通用性,密封瓦瓦座的上、下两半部分都留有密封瓦定位销孔。检查发现,定位销安装于瓦座的下半部分,未按设计要求安装在上半部分,使得密封瓦不能灵活移动,影响了密封瓦的自位能力。当密封瓦出现卡涩时,密封瓦间隙受到影响,各路密封油串流,大量密封油流向氢气侧排油腔室,造成氢气侧排油腔室满油,然后溢流进入发电机[4]。密封瓦结构如图 2所示。

|

图 2 密封瓦结构示意图 |

测量汽、励两端密封瓦瓦座排氢节流孔直径,汽端排氢孔直径为0.8 mm,励端排氢节流孔被完全堵塞,二者均小于1 mm的设计值。排氢节流孔偏小或堵塞使空气侧密封瓦座内气压不能与空气侧回油室气压平衡,在空气侧密封油瓦座内形成气堵,影响密封油的流动,迫使部分真空侧密封油进入氢气侧回油室。

检查真空侧油压调整止回阀,止回阀的起座压力为10 kPa,达不到设计值20 kPa。止回阀起座压力过低,造成真空侧与空气侧压差达不到要求值,使空气侧油压提高,真空侧、氢气侧油压降低,应流向空气侧回油室的真空侧密封油部分流入氢气侧回油室,从而增大了氢气侧回油油量。

经检查分析认为,发电机密封瓦定位销安装位置错误造成密封瓦卡涩是该发电机进油的主要原因。汽、励两端密封瓦座排氢节流孔直径偏小或堵塞及真空侧油压调整止回阀起座压力过低是发电机进油的次要原因。

4 处理措施针对以上原因,采取如下措施防止发电机再次进油。

4.1 密封瓦检修测量密封瓦轴向和径向间隙,确认符合厂家要求。拆除密封瓦座,将密封瓦定位销安装于密封瓦上瓦座。使用压缩空气对密封瓦座的各注油孔、排油孔、排气孔进行检查,确保各通道畅通。将汽端密封瓦座排氢节流孔直径扩大至1 mm,疏通励端密封瓦座排氢节流孔。

4.2 更换真空侧油压调整止回阀更换真空侧油压调整止回阀,对调整后的止回阀进行起座压力试验,保证调整止回阀的起座压力符合设计要求。

4.3 新增测点和表计为了更好地对密封油系统进行监测和分析,新增以下测点和表计:

(1)汽、励端氢气侧密封油泵入口增设就地压力表[5];

(2)励端空气侧回油管上接针形阀,作为在线检测回油管负压接口;

(3)汽、励端氢气侧油泵入口与两端小消泡箱之间临时接透明塑胶管,以便观察汽、励端氢气侧油泵入口液柱高度和回油中气泡情况。

4.4 运行中采取的措施正常运行中,监视励端氢气侧密封油泵入口液位高度、氢气压力波动及空气侧油箱液位变化。若出现氢气压力波动超过1 kPa,励端氢气侧密封油泵入口压力超过80 kPa或空气侧油箱液位明显下降,应立即停运真空侧密封油泵,开启氢气侧密封油调节阀旁路阀,调节励端氢气侧密封油泵入口压力至20 kPa以下。

低位检漏计液位高报警时,检漏计排油应逐个进行。排油前确认发电机出线罩检漏计二次门处于关闭状态,以防排油窜入发电机出线罩检漏计,造成跳机。

5 处理效果采取以上措施进行处理后,发电机各路密封油参数见表 2所示。汽励端空气侧、氢气侧及真空侧油压基本相同,汽、励两端氢气侧密封油泵电流相差不大,氢气侧泵入口压力控制在设计值以下。发电机漏氢量为3 m3/d。机组于2013年对密封油系统进行全面检修后经过3 a的运行考验,再未发生此类问题,说明发电机进油故障得到了彻底解决。

| 表 2 处理后密封油系统参数 |

发电机密封油系统对于机组至关重要,对其系统安装及设备制造需严格要求,生产厂家应严格按照图纸加工,安装单位严格按照图纸施工才能保证系统性能达到预期效果,保证机组的安全运行。

| [1] | 曾俊权. 发电机进油原因分析和预防措施[J]. 华电技术 , 2013 (8) :49–51. |

| [2] | 窦喜平, 朱启春, 常屹, 等. 600 MW汽轮发电机组氢气纯度下降速度快原因分析及治理措施[J]. 内蒙古电力技术 , 2015, 33 (3) :25–27. |

| [3] | 徐晓春, 朱东生, 孙业光, 等. 北重阿尔斯通首台600 MW发电机密封油系统特点及问题分析[J]. 电力设备 , 2007 (9) :73–76. |

| [4] | 王勇, 刘建峰. 600 MW发电机进油原因分析及对策[J]. 华电技术 , 2010 (4) :58–60. |

| [5] | 李大才. 国产600 MW超临界机组双流环式密封油系统典型故障分析和治理[J]. 华北电力技术 , 2013 (12) :46–49. |

2016, Vol. 34

2016, Vol. 34