2. 内蒙古包头职业技术学院, 内蒙古 包头 014030

2. Inner Mongolia Baotou Vocational Technical College, Baotou 014030, China

为保证循环水泵泵入口水流流态稳定,在常规的循环水泵房进水流道设计中未使用横梁。在满足取水工艺系统安全稳定要求的前提下,柬埔寨西哈努克港燃煤电厂采用了在循环水泵房进水流道侧壁墙之间加设横梁的设计方案,减少了土建结构工程量,降低了泵房造价。

1 工程概况 1.1 机组介绍柬埔寨西哈努克港3×135 MW燃煤机组工程位于柬埔寨王国港口城市西哈努克市东北15 km处,规划容量为7×135 MW燃煤汽轮发电机组。一期工程建设3台机组,同步建设海水烟气脱硫设施。汽轮机组乏汽冷凝采用海水直流冷却方式。工程按7台机组设置1座循环水泵房进行设计,土建部分一次建成,循环水泵分期安装,循环水泵采用立式斜流泵。

锅炉、汽轮机、发电机分别由东方电气集团东方锅炉有限公司、东方汽轮机有限公司和东方电机有限公司制造。

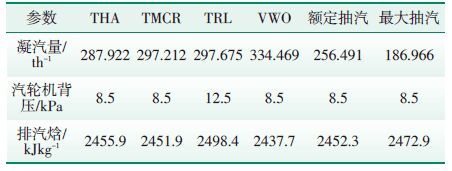

1.2 海水直流冷却倍率及海水使用量 1.2.1 冷却倍率海水取水头部位于电厂西北侧,距海岸约 1000 m处,冷却后的海水排入电厂东侧海域。取水头部所处海域海水平均温度为29 ℃(最低温度 23 ℃,最高温度32.5 ℃),本次设计海水温度按照 30 ℃设计。机组各工况排汽参数见表 1。

| 表 1 机组各工况排汽参数 |

汽轮机凝汽器面积8000 m2,冷却倍率取85。当海水温度为最高温度32.5 ℃时,排水口水温为 41.15 ℃,满足最高排水温度不超过45 ℃的要求。 凝汽器背压和出水温度满足机组运行工况的要求。

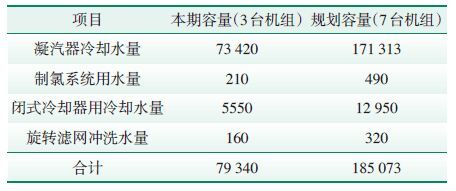

1.2.2 海水用水量本期工程安装3台机组,后期规划4台机组,每台机组THA工况排汽量为287.922 t/h。对系统进行优化后,THA工况时冷却倍率选择85倍,本期容量及规划容量下电厂海水取水量见表 2。

| 表 2 海水取水量m3/h |

本工程远期规划容量为7台机组,循环水泵房布置在海岸上,海水通过取水头(离岸布置在海中,淹没在海面下)和引水暗道(混凝土沟道,固定埋设在海床中)引入泵房。

本期3台机组设置1条单孔钢砼取水暗沟,1座钢砼取水头;后续4台扩建机组设置1条共壁双孔钢砼取水暗沟,1座钢砼取水头,沿海床敷设至循环水泵房。循环水泵房及取水暗沟土建部分按7台机组一次建成。

根据海水水温和潮位高程变化情况,取水头部顶面标高在海面以下2 m。本期3台机组取水暗沟采用单孔钢混结构,断面宽3.6 m、高3.1 m,暗沟全长1331.4 m,沿海床地形敷设至循环水泵房前池。3 台机组的海水取水量为79 340 m3/h,沟道过流速度为2.01 m/s。

为保证循环水泵入口水流流态稳定,不发生气蚀,每台机组设单独引水段,每台水泵设独立的前池、吸水池;进水流道(包括引水段、前池、吸水池) 设计尺寸(单泵)为宽4.8 m、长34.19 m。根据设计规范(为保护水泵布置层在海水高潮位时不被海水灌淹,直流泵房0 m层标高应为:频率1%洪水位或潮位+频率2%浪高+超高0.5 m)[1],0 m层标高最终确定为4.75 m,泵房流道深14.35 m,流道内最大过水深度为10.69 m。沿水流方向在流道上依次布置钢闸门、清污机和旋转滤网。

循环水泵房土建按7台机组一次建成,泵房总长94.24 m、宽40.30 m。

2.2 存在的问题因直流冷却水泵房建在岸边,为保证流道吸水池在水泵吸入口位置具有足够的淹没深度,避免出现漩涡而卷入空气,影响水泵的安全运行,取水需取自海水自由水面以下一定深度,因此泵房的底板埋深较大,且为使进水流道内的水流顺直、稳定、均匀地引入水泵吸水池,引水段、前池、吸水池等长度都需精确计算,整个流道的计算总长度往往较长。

常规设计中,在泵房进水流道的前池段和吸水池段,每台泵均设置独立的流道[1]。进水流道引水段通常采用无顶板的敞口结构设计形式。前池段和吸水池段的顶板因为要布置格栅、清污机和旋转滤网,因而结构板面积很小,流道侧壁墙和间隔墙之间在顶部、竖向中间位置无有效的侧向支撑,大长度的侧壁墙以及流道间隔墙仅靠底部与底板的固定结构来保证稳定性。流道侧壁墙和间隔墙相当于竖向为10 m多高的悬臂构件,同时由于埋深较大(>10 m),在结构计算时侧壁墙和间隔墙底部的合力(土压力、水压力等)以及弯矩都比较大,因此为保证侧壁墙和间隔墙的稳定,墙壁厚度和配筋量都很大。

在本工程案例中,泵房进水流道引水段每2台泵共用1段,前池段和吸水池段每台泵单独设置。 进水流道总长34.19 m,最大净深为14.35 m(靠近钢闸门处),最小净深为12.15 m(前池位置,靠近水泵处)。如按照常规结构进行设计,流道侧壁墙、流道间隔墙以及底板厚度为1400 mm才能满足规范要求,整个泵房的总混凝土使用量非常大。设计规范对过水建(构)筑侧壁墙和底板的裂缝均有严格要求[2],所以进水流道的侧壁墙和间隔墙以及底板的厚度和配筋必须增加,土建工程量费用较高;加之该项目为海外工程,据了解当地混凝土造价远高于国内,降低工程造价亦为该工程亟待解决的问题之一。

2.3 解决方法 2.3.1 保证条件采用任何解决办法均须保证以下3点。

(1) 泵房进水流道应确保良好的水流流态,使进水流道内的水流顺直、稳定、均匀地引入水泵吸水池。

(2) 进水流道设施的变化不能引起进水流道水力损失增加过多,不会因此增加水泵功率和水泵的运行成本。

(3) 保证泵房整体结构稳定。

2.3.2 解决办法在满足上述条件的情况下合理减少进水流道的侧壁墙和间隔墙以及底板的厚度和配筋量。

泵房土建结构工程量大的主要原因是在进水流道侧壁墙、间隔墙之间未设计侧向支撑。若能沿侧壁的竖向增加支撑点,把仅依靠底部固定的悬臂构件变为底部固定、沿侧壁均匀布置铰接支撑的构件,则进水流道侧壁墙、间隔墙以及底板厚度和配筋均能相应减少,进而大幅降低土建结构工程量和工程造价(尤其对于与本工程类似的面积较大、埋深较深的构筑物将体现得更为明显)。经设计分析,决定在直流冷却泵房进水流道之间设置若干层横梁,以解决工程量大的问题。

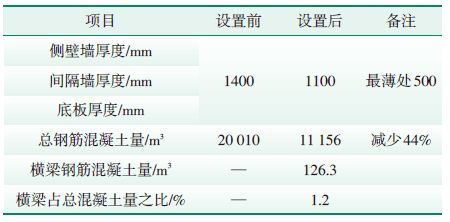

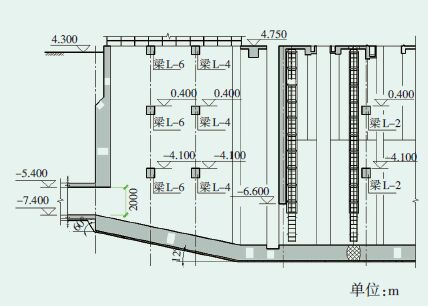

2.3.3 土建工程量变化分析循环水泵房进水流道上设置横梁的具体位置及截面尺寸见图 1。

|

图 1 横梁位置及截面尺寸 |

在引水段竖向沿侧壁加设2层横梁,水平方向 (进水流道方向)加设2列横梁;在引水流道前池段,旋转滤网后设置1列横梁,3层布置,每层横梁的高度相同,分别位于顶板4.75 m层、0.4 m层和-4.1 m 层。经过计算比较,如此布置流道及底板的工程变化量最大,进水流道加设横梁前、后泵房土建结构设计工程量对比见表 3。

| 表 3 进水流道设置横梁前、后设计工程量对比 |

从表 3可知,增加横梁后,侧壁墙、间隔墙、底板厚度由1400 mm减为1100 mm,钢筋混凝土用量减少44%;横梁增加的钢筋混凝土量为126.3 m3,仅占总钢筋混凝土量的1.2%,整体钢筋混凝土使用量减少约8727 m3。

2.3.4 流道水流流态分析及横梁位置的确定现行的火力发电厂循环水泵房进水流道设计规范[1]中对进水流道中设置构筑物后造成的影响没有明确要求,但总体原则是一定要保证进水流道内的水流能够顺直、稳定、均匀地进入水泵吸水池。 而依据《DL/T 5489—2014 火力发电厂循环水泵房进水流道设计规范》中“表 3.4.2—2整流措施及适用条件”及其条文解释[1],为防止吸水池尾流发生漩涡,给出了在水泵入口上游高于入口处设置前横梁的措施,以隔断水池自由表面近处的水流,防止空气吸入[1],说明流道中横梁位置如果设置合理,能够起到整流作用。

2.3.4.1 循环水泵进水流道物理模型试验设计泵房全厂总布置图前,本工程的研究报告(未考虑设置横梁)已完成,报告根据物理模型试验全面分析了7×135 MW机组取水头、箱涵内、泵房引水段、泵房流道内和水泵喇叭口附近的水流流态、 流速分布、水头损失等关键因素。结论如下。

(1) 整个泵房的流道内水流流态平稳,无漩涡,流道设计尺寸及高度比较合理。

(2) 从流速的垂向分布来看,闸门中心线高度附近流速大于表层流速,说明垂直高度越靠近水泵入口,流速越大。

(3) 从流速的平面分布来看,在闸门孔至旋转滤网间的流道内,靠近分流墩一侧的流速较大;在旋转滤网至喇叭口之间的流道内,中心线附近流速大于两侧流速;经过旋转滤网之后流速小于滤网之前流速,说明旋转滤网有整流作用。

2.3.4.2 横梁对水流稳定性的影响分析根据上述结论,经反复论证,认为在进水流道上自上而下设置3层横梁,对结构工程量的降低有较大作用。横梁平面位置尽量远离水泵入口,垂直标高也要高于水泵入口和钢闸门孔顶标高,由于引水段为敞口,且距水泵较远,故引水段内布置2排横梁,垂向3层;流道内仅在旋转滤网前布置1排,垂向 3层;3层横梁的标高分别为4.75 m、0.4 m和-4.1 m,各层对水流稳定性的影响有差别,分析如下。

(1) 布置在顶板层的横梁(4.75 m层)不与水流接触,不会对水流产生影响。其作用为对流道侧壁墙和间隔墙在产生挠度最大处增加侧向支撑,稳定墙体结构,同时此侧向支撑可以降低流道墙壁靠近顶板位置的厚度。

(2) 0.4 m 层横梁梁顶面标高0.4 m,梁高600 mm。海水在海平面平均水位为0 m,在高潮位和低潮位是分别为1.09 m和-1.14 m,该层横梁的淹没情况随着海平面水位而变化(全不淹没、部分淹没和全淹没)。横梁对水面、上层水流的起伏可以起到阻挡、缓冲类似“梳理”作用。部分淹没时对水流的水力损失影响不大,在完全淹没时,影响将增大。

(3) -4.1 m层横梁全部淹没在水流中,但高于闸门中心线,该层横梁对水流流态和水流水力损失的影响最大、最复杂。引水段中布置的2道横梁位于引水流道的前段,处在水流进入流道的前端位置,距离水泵吸水口较远。根据常规水流情况,初始进入流道的水流断面常见流态一般是紊流状态,或兼有横向和竖向的漩涡流,-4.1 m层的2道横梁沿水流方向布置,对漩流的发展和蔓延存在干扰影响,也对紊流有扰乱的作用,有利于后续稳定水流的形成,但通常增加了水流水力损失。

由于进水流道内水流流态的可变性和复杂性,在目前进水流道设计的相关规范中,还没有关于流道间设置横梁的相关规定,类似进水流道的使用实践经验、资料也较少。上述流道水流流态分析仅为经验判断,在工程设计中横梁水力损失的定量分析尚无法给出,目前最可靠的办法还是通过水力模型试验来验证水流的流态情况,分析水力损失的大小[3]。

2.4 泵房流道水流流态物理模型试验 2.4.1 物理模型试验结果《DL/T 5489—2014 火力发电厂循环水泵房进水流道设计规范》中规定:“进水流道的布置应具有良好的水流流态,使进水流道内的水流顺直、稳定、 均匀地引入水泵吸水池”“进水流道的形状、几何尺寸应避免产生有害漩涡,防止对泵房的安全造成影响”[1],依据上述规定,在常规循环水泵房设计中进水流道内极少设置妨碍水流条件的构筑物。 为保证本工程设计的安全可行,工程建设单位委托天津市水利科学研究院进行了增加横梁后流道的物理模型试验,通过试验仿真检验水流流态的变化是否会对水泵的正常运行造成影响。试验报告得出如下结论。

(1) 在直流水泵进水喇叭口附近未出现吸气漩涡,流道内流态相对平稳。

(2) 水头损失比原方案增加了6~10 cm。

(3) 水泵正常运行条件下,高程为+0.1 m的横梁处于水面以上,不会对水流造成影响;会对水头损失造成影响的主要是高程位于-4.4 m的横梁,但总体影响较小。

上述物理模型试验得出的结论进一步说明,进水流道增加横梁后流道内水流流态的变化不会影响水泵进口处水流流态的稳定性,不会对水流系统造成不利影响,与本文的初步分析基本吻合,故最终版的施工图按上述横梁布置形式进行了设计。

2.4.2 流道水力损失及水泵扬程校核流道水力计算是为确定海水直流冷却水全程水力损失,以确定水泵的扬程[4-5]。从物理模型试验结果可知增加横梁后水力损失增加很小,对直流系统水力损失的影响不明显,因此,将增设横梁后水泵的扬程确定为0.27 MPa(THA工况点)。

2.5 经济效益分析该设计技术的主要经济效益体现在降低了泵房构筑物混凝土的使用量,减少了工程投资额。 增加横梁后混凝土使用量减少8854 m3,按照《电力建设工程概算定额》混凝土单价约545元/m3 计(不含取费)[3],可减少投资482.5万元。同时,由于钢筋混凝土用量减少约44%,缩短了施工周期。

由于本工程地处国外,据了解当地混凝土单价远高于国内(高3倍左右),若按当地价格计算,该方案的经济效益将更为可观。

2.6 应用业绩与效果本项技术已成功应用于柬埔寨西哈努克港3× 135 MW燃煤电厂工程的循环水泵房设计方案中。 该工程1号机组于2014-10-25投入运行,循环水泵系统运行稳定。

此外,该技术也应用于柬埔寨某2×50 MW燃煤机组工程的海水直流供水泵房设计中,该工程2台机组已于2013年年底投入运行。自机组投运以来设计人员一直与电厂保持联系,了解直流取水系统的运行情况。据现场反映,供水系统运行稳定,水泵运行平稳,直流水泵扬程运行数据基本保持在 0.25~0.28 MPa,与设计值一致。

3 结论在循环水泵房进水流道上加设横梁符合设计要求,2个工程的实际运行效果证明该设计技术安全可靠。

(1) 在循环水泵房进水流道上加设横梁后,进水流道内水流状态平稳,对水泵进口处流态不会产生影响,且水力损失增加很小。

(2) 泵房进水流道增加横梁后进水流道侧壁墙和间隔墙的设计壁厚减小,减少了混凝土使用量,降低了工程造价,经济效益可观。

(3) 设计方法突破了传统的设计理念,可推广性强。该技术既适用于火力发电厂开式循环水泵房的进水流道形式设计,也适用于各类水库、海 (河)岸的取水泵房进水流道的形式设计。

(4) 设计技术是对国家标准、规范在具体工程实践应用方面的有益探索和补充。

| [1] | 李永华, 王士桥, 郑平安. 300 MW贫煤锅炉低氮燃烧改造数值模拟[J]. 锅炉技术 , 2015, 46 (3) :5–6. |

| [2] | 佐双吉, 邱广明, 闫志勇. 分级燃烧降低锅炉NOx排放的初步探讨[J]. 内蒙古电力技术 , 2000, 18 (1) :18–19. |

| [3] | 陈瑞军. 低NOx燃烧技术在岱海电厂的应用[J]. 内蒙古电力技术 , 2007, 25 (2) :14–16. |

| [4] | 冯恩民. 火电厂降低NOx排放的措施分析[J]. 内蒙古电力技术 , 2009, 27 (5) :21–23. |

| [5] | 刘永江, 高正平, 韩义, 等. 燃煤机组低NOx燃烧技术现状与发展前景[J]. 内蒙古电力技术 , 2011, 29 (5) :94–97. |

2016, Vol. 34

2016, Vol. 34