呼和浩特热电厂350 MW超临界机组锅炉是由哈尔滨锅炉厂生产的HG-1140/25.4-YM1型、一次中间再热、单炉膛、前后墙对冲旋流燃烧、尾部双烟道、烟气挡板调节再热蒸汽汽温、平衡通风微负压、干式排渣、全悬吊钢结构、Π型布置超临界直流锅炉。水冷壁由螺旋管和垂直管构成,过热器由低温过热器、包墙过热器、屏式过热器、高温过热器组成[1]。除氧后的水由给水泵依次经过省煤器、水冷壁、过热器,产生蒸汽送入汽轮机,未设置排污装置,因此对水质要求极高,要求Fe的质量浓度≤ 50 μg/L。

2 冲洗方案在锅炉冷、热态启动前,沉积在水冷壁上的含铁杂质必须冲洗合格,避免因氧化铁脱落造成水冷壁堵塞、爆管。对新投运或停炉时间超过150 h的锅炉在启动前必须利用除盐水进行清洗。呼和浩特热电厂350 MW机组锅炉现有的冲洗方案由冷态清洗和热态清洗组成,冷态清洗分为开式清洗(清洗后的水经锅炉排水槽排出)和闭式清洗(清洗水通过启动疏水泵排至汽轮机排汽装置循环)。

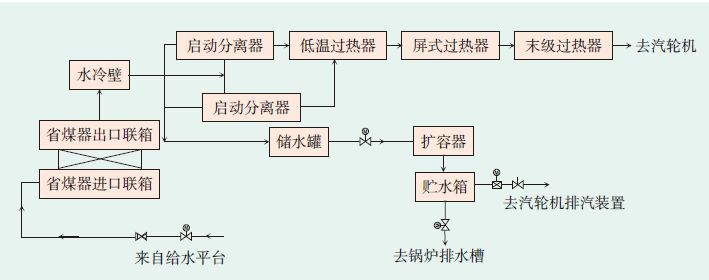

2.1 冷态冲洗 2.1.1 开式冲洗开式冲洗流程为:除氧器中除氧后的水经给水泵、省煤器、螺旋水冷壁、垂直管水冷壁、折焰角进入汽水分离器,再经溢流阀至贮水箱,最后排至机组排水槽(见图 1)。具体步骤如下。

|

图 1 锅炉冷态开、闭式冲洗流程图 |

(1) 开启省煤器进口联箱放水阀、水冷壁进口联箱放水阀、水冷壁中间联箱放水阀、折焰角汇集联箱放水阀。

(2) 开启储水罐至扩容器的冲洗溢流调节阀和电动闸阀。

(3) 逐渐开大电动给水泵勺管,增大流量,投入锅炉给水旁路自动,锅炉给水流量控制在340 t/h,开始冷态开式冲洗。当储水罐底部出口取样水质ρ (Fe)<200 μg/L,w油脂≤0.001‰,pH值≤9.5后,冷态开式冲洗结束[2]。

2.1.2 闭式冲洗闭式冲洗流程为:除氧器中除氧后的水经给水泵、省煤器、螺旋水冷壁、垂直管水冷壁、折焰角进入汽水分离器,经溢流阀至贮水箱,再经锅炉启动疏水泵进入汽轮机排汽装置。具体步骤如下。

(1) 开启储水罐至扩容器溢流管路电动阀和手动阀,投入储水罐水位自动。

(2)关闭贮水箱放水电动阀,启动疏水泵,开启疏水泵出口至排汽装置手动阀,投入贮水箱水位自动,清洗水由机组排水槽排至排汽装置。

(3) 投入精处理装置。

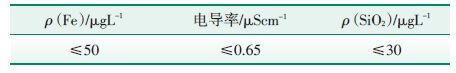

(4) 维持不小于30%BMCR的冲洗水量,直至省煤器进口水质达到表 1指标,冷态闭式清洗结束。

| 表 1 锅炉冷态闭式清洗合格指标 |

锅炉点火后,蒸汽压力为0.5~0.7 MPa时,储水罐中汽水体积膨胀而使水位上升,可通过溢流调节阀将多余的水经疏水扩容器排入排汽装置中。锅炉热态冲洗前打开包墙过热器环形联箱疏水阀,低温过热器入口联箱疏水阀,屏式过热器出口汇集联箱疏水阀,低温再热器入口联箱疏水阀,主蒸汽管道疏水阀及冷、热段再热蒸汽管道疏水阀和高、低旁路管道疏水阀。当启动分离器进口工质温度达到190 ℃时,锅炉开始热态冲洗。取样化验储水罐水质,达到表 2所示指标时,热态冲洗结束[3]。

| 表 2 锅炉热态清洗合格指标 |

(1) 启动分离器进口工质温度达到190 ℃时,水中的沉积物最多,氧化铁析出量最大,因此升温至折焰角出口工质温度为190 ℃时进行水质检测。 检测水质时启动分离器进口温度保持在190 ℃。

(2) 热态冲洗时,冲洗水量为30%BMCR,冲洗水通过疏水泵排至排汽装置。

(3) 热态冲洗时,燃料投入量约为锅炉最大连续蒸发量时的燃料量的10%。

3 存在的问题停运时间超过150 h以上时,锅炉开、闭式冲洗时间及冲洗水排放量如表 3所示。 在锅炉冲洗时,有将近2800 t 除盐水通过大气扩容器排出。化学除盐水箱共2个,每个容积1000 m3,而除盐水制水量为 80 t/h,由此可知,在锅炉冷、热态冲洗时除盐水可用量满足不了锅炉启动要求。

| 表 3 停运150 h以上时锅炉开、闭式冲洗时间及冲洗水排放量 |

2010年底试运至2015年初,锅炉进行冷态及热态冲洗时,除盐水箱多次降到低水位,不得不缩短冷态冲洗时间,进入热态冲洗,因此水质无法保证。冲洗过程水温不足,时间长,效果不好。冲洗后除盐水备用量小,无法保证锅炉正常启动要求。

4 原因分析 4.1 冲洗方式不合理原冲洗方式将锅炉给水流量控制在340 t/h,冲洗流速小,而且水侧放水阀全部开启,泄压明显,导致放水阀后冲洗水压降大,冲洗效果差[4]。

4.2 冲洗参数选择不当机组启动时,锅炉给水必须是除氧后的除盐水。为了保证氧化铁的析出,通过除氧器对除盐水进行加热。加热汽源由临机辅汽联箱通过联络管进入除氧器,汽源压力为0.2~0.4 MPa,除氧器水温为50 ℃。经省煤器后至水冷壁时炉水温度降至 40 ℃以下。温度越低氧化铁析出越慢,导致冲洗时间延长,除盐水用量增加。

4.3 炉水及给水不能全部排净由于高压加热器水侧在停机期间不放水,给水水质会变差,进入水冷壁后造成炉水二次污染。在停炉期间打开各联箱检查孔进行检查,发现水冷壁及蒸汽系统联箱内有积水,加剧了锅炉水冷壁内的氧化腐蚀,使得冲洗时间延长,除盐水消耗量增加[5]。

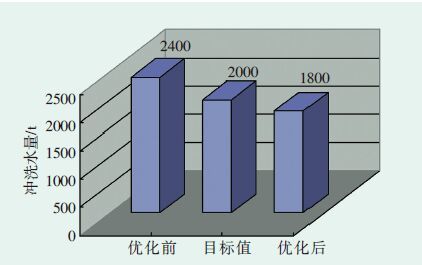

5 优化方案针对以上问题,需要对现有的冲洗方式进行优化,控制冲洗除盐水用量至2000 t,既要保证冲洗质量,又要节约除盐水,以备后期锅炉启动时除盐水量足够。

(1) 机组启动前,化学除盐水箱保持高水位,且防止溢流。2条制水线同时启动,水质保持较高标准。

(2) 提高辅汽压力至0.7 MPa,加热除氧器水温并且维持在90 ℃,保证水位不溢流。

(3) 启动给水泵,给水量逐渐增加至300 t/h,当水冷壁金属温度与水温相同时,将给水量提高至 450 t/h,直到除氧器水位到达下限后停止冲洗,继续加热;对除氧器进行补水,给水泵通过再循环维持运行,直至除氧器水位、水温达到正常冲洗参数时,进行再次冲洗。

(4)当锅炉上水时,将给水管道、省煤器、螺旋管水冷壁、垂直管水冷壁的放水阀打开,使水温升到50 ℃,保证高温加热器、给水管道、省煤器、水冷壁内积水全部排净,从而保证炉水不被二次污染。

(5) 冲洗过程中,若启动分离器进口工质温度难以维持稳定,应控制锅炉燃烧稳定,且饱和水温升温率小于2 ℃/min。若启动分离器进口工质温度在热态冲洗期间升高较快,可适当降低燃料量,同时利用高低加旁路进行控制,保证水中的沉积物最大量析出。

(6) 经数次大流量高温冲洗后,再进行水质检测,合格后进行下步操作。

(7) 为了减少水冷壁内壁氧化铁的析出与剥离,要正确制订停炉冷却措施。停炉后加强保养,降低氧化铁生成概率,这样可节省锅炉启动时的冲洗水量。

6 优化效果采取以上优化方案后,呼和浩特热电厂350 MW 超临界机组锅炉冲洗除盐水用量下降至1800 t(如图 2),没有因除盐水供应不足而影响锅炉启动;冲洗时间缩短2 h,锅炉整体启动时间也随之缩短,节约了生产费用,提高了机组运行的可靠性。并且辅汽用量降低,保证了临机辅汽系统的安全运行。 为进一步降低除盐水消耗量,今后需要加强停炉后锅炉的保养维护,减少氧化铁的产生与脱落,从根本上减少锅炉冲洗水量。

|

图 2 优化前、后锅炉冲洗用除盐水量对比 |

| [1] | 邓仲勇, 王军, 何维, 等. 东方超临界锅炉启动系统性能特点[J]. 东方电气评论 , 2005 (4) :112–114. |

| [2] | 胡念苏. 火力发电厂生产过程[M]. 长春: 吉林科技出版社, 1999 : 24 -29. |

| [3] | 樊泉贵. 亚临界与超临界参数锅炉[M]. 北京: 水利电力出版社, 2000 : 85 -89. |

| [4] | 朱全利. 锅炉设备及系统[M]. 北京: 中国电力出版社, 2006 : 45 -47. |

| [5] | 郑体宽. 热力发电厂[M]. 北京: 中国电力出版社, 2001 : 55 -57. |

2016, Vol. 34

2016, Vol. 34