引风机是火电厂中重要的辅机设备,其运行性能直接影响机组的安全稳定与经济运行。近年来,因双级动叶可调轴流式引风机具有效率高、流量变化范围大、高效运行区域宽、调峰性能好等优势[1],在火电机组上得到了广泛应用。本文分析了某电厂双级动叶可调轴流式引风机振动故障原因及动平衡处理过程,供其他电厂解决类似问题参考。

1 双级动叶可调轴流式引风机介绍 1.1 结构双级动叶可调轴流式引风机主要由进气室、集流器、两级叶轮、导叶、扩压器、动叶调节机构等部件构成[2]。双级叶轮布置在轴承室两端,引风机转子与电动机转子之间由1根空心轴连接,在电动机转子及引风机转子侧分别有1个挠性联轴器,引风机及电动机由4个支持轴承和1个推力轴承支撑[2]。 双级动叶可调轴流式引风机通过液压调节装置来调整动叶安装角,实现对引风机的风压和风量的调整。

1.2 振动特点若引风机运行环境差,在长期运行过程中引风机动叶片易磨损,从而引起转子质量不平衡,造成引风机振动超标。与静叶可调轴流式引风机、单级动叶可调轴流式引风机相比,双级动叶可调轴流式引风机在结构上存在一定差异,这使得其振动的分析和处理方法也存在一定差别。

对于静叶可调轴流式引风机和单级动叶可调轴流式引风机,因其只有1级叶轮,故因磨损造成的质量不平衡都集中在1个叶轮上,其动平衡过程为单平面动平衡过程。而双级动叶可调轴流式引风机的2级叶轮均可能因受到磨损而引起质量不平衡,因此其动平衡可能需要在2级叶轮上分别加重才能达到较好的振动处理效果[3-4]。由于双级动叶可调轴流式引风机的结构特点,在对该类引风机进行振动测试、处理时,必须拆除机壳并将传感器布置在机壳内部轴承箱的2个支持轴承上。

2 振动故障现象 2.1 引风机概况某电厂引风机为成都电力机械厂生产的AP系列双级动叶可调轴流式风机,配备上海电机厂生产的型号为YKK710-6异步电动机,工作转速为994 r/min。

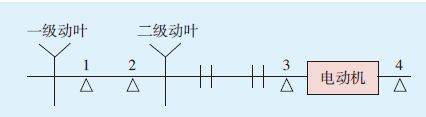

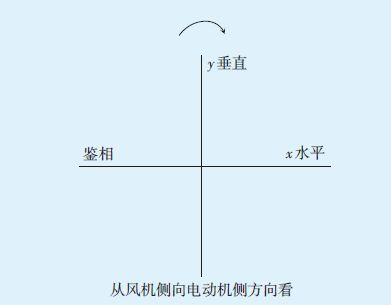

min。 从风机侧向电动机侧方向看,该引风机第1级动叶处轴承为1号轴承,第2级动叶处轴承为2号轴承,电动机两侧驱动端和非驱动端分别为3号和4 号轴承,转子顺时针旋转。

该引风机在大修启动后一直存在振动大问题,对机组的安全稳定运行造成严重影响。

2.2 振动测试 2.2.1 振动测点布置方式引风机轴系及支撑结构如图 1所示,引风机振动测点布置方位如图 2所示。在1号、2号轴承处垂直和右侧水平方向及3号、4号轴承处右侧水平方向各布置1个振动测点,鉴相信号位置为左侧水平方向。

|

图 1 引风机轴系及支撑结构示意图 |

|

图 2 引风机振动测点布置方位示意图 |

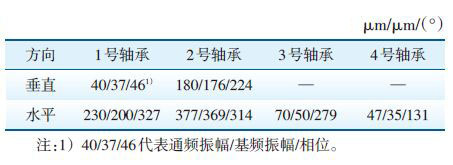

引风机第1次启动定速1000 r/min,各测点振动测试数据如表 1所示。从表 1数据可以看出,该引风机1号、2号轴承振动严重超标。引风机2号轴承处振动剧烈,水平方向振动最大(达377 μm),垂直方向振动也达到了180 μm;1号轴承水平方向振动达230 μm,垂直方向振动不大;3号轴承水平方向振动稍大;4号轴承水平方向振动较小,且上述各测点振动成分均以基频振动为主,基频振动幅值及其相位稳定。

| 表 1 引风机第1次启动定速各测点振动数据 |

(1) 从引风机第1次启动定速1000 r/min时各测点的振动数据可以看出,振动较大位置为1号轴承水平方向和2号轴承水平、垂直方向。

(2) 各测点振动成分主要以基频振动为主,其他频率振动分量很小,且各测点基频振动相位保持稳定。

(3) 2号轴承水平方向振动和垂直方向振动相位差值为90°,基本符合现场实际情况。

综合分析振动现象与现场测试情况,初步判断该引风机转子存在质量不平衡问题。由于该引风机为双级动叶引风机,不平衡位置的确定需做进一步分析。

3.2 振动属性该引风机转子工作转速为994 r/min,测试转速为1000 r/min,均小于其一阶临界转速,上述转速下该转子状态可认为是刚性转子。同时,从振动较大的1号、2号轴承水平振动数据可以看出,基频振动相位基本为同相,据此判断该引风机转子不平衡主要为一阶质量不平衡[5],处理方法主要有单平面动平衡和双平面同相动平衡。

3.3 不平衡位置通常情况下,引风机轴承垂直方向刚度比水平方向大,由于1号、2号轴承距离较近,1号轴承垂直方向振动较小,而2号轴承水平和垂直方向振动均较大,且2号轴承侧二级动叶为主要迎风叶片,运行过程中叶片易受磨损,所以基本可以确定转子的不平衡位置在2号轴承附近。

另外,据现场了解,在该引风机大修时主要对第2级动叶进行了维修处理,综合分析判断认为可先在第2级叶轮处进行单平面动平衡,然后根据测试情况再制订下一步处理方案。

4 振动处理 4.1 动平衡基础数据该引风机转子与配重有关的参数如表 2所示。

| 表 2 引风机转子相关参数 |

从表 2 中数据可以看出,该引风机测试转速远低于其临界转速,因此按照刚性转子进行动平衡处理工作[5]。计算时机械滞后角预估为0°,参考转子质量、加重半径和同类型风机加重质量的经验值,以2号轴承水平方向振动为主要平衡对象。经分析计算,决定于第2 级动叶叶轮处试加平衡块 4.65 kg,角度为315°。

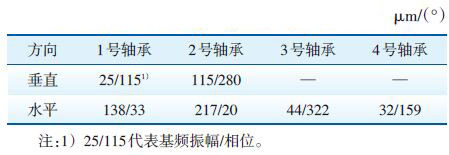

试加平衡块后,引风机第2次启动定速1000 r/ min,各测点振动数据如表 3所示。从表 3中数据可以看出,各测点振动振幅及相位稳定,振幅均有所降低但仍然较大。

| 表 3 引风机第2次启动定速各测点振动数据 |

分析相位变化情况,认为需要进一步调整平衡块角度。结合表 1、表 3和第1次动平衡数据,综合分析决定拆除第1次所加平衡块,直接于第2级动叶叶轮处加平衡块5.1 kg,角度调整为0°。

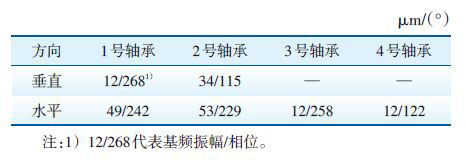

4.3 处理效果平衡块调整完成后,引风机第3 次启动定速 1000 r/min,各测点振动数据如表 4所示。从第2次动平衡处理后的数据可以看出,各轴承处振动均达优秀水平,处理效果理想。

| 表 4 引风机第3次启动定速各测点振动数据 |

随着对火电机组节能要求的提高,双级动叶可调轴流式风机将会越来越多地应用于大型电站锅炉的烟、风道系统中。由于引风机运行环境较差,以及该类风机自身调节方式等原因,运行过程中风机动叶因受长期磨损,极易造成转子质量不平衡,从而发生引风机振动超标的问题。双级动叶可调轴流式引风机运行过程中2个叶轮上的叶片均有可能受到磨损,因此在该类风机振动处理过程中需要结合其结构特点、振动测试数据等具体情况进行综合分析,制订合理的振动处理方案,及时处理振动问题,保障机组的安全稳定与经济运行。

| [1] | 李新颖.两级动叶可调轴流风机内流特征与气动性能研究[D].保定:华北电力大学,2014. |

| [2] | 赵炎钧.双级动叶可调轴流风机性能研究[D].北京:华北电力大学,2014. |

| [3] | 刘占辉, 刘静宇, 罗剑斌. 动叶可调双级轴流风机的现场动平衡[J]. 风机技术 , 2012 (3) :77–80. |

| [4] | 高庆水, 杨建刚. 引风机异常振动诊断及处理[J]. 风机技术 , 2009 (1) :69–70. |

| [5] | 寇胜利. 汽轮发电机组的振动及现场平衡[M]. 北京: 中国电力出版社, 2007 : 251 -254. |

2016, Vol. 34

2016, Vol. 34