褐煤由于其高水分和低热值的特点,对燃烧温度具有抑制作用,但同时因其挥发分含量较高,对燃烧又有较强的促进作用,因此燃用褐煤的锅炉炉内燃烧特性较为复杂且较难控制。利用计算流体力学软件研究炉内褐煤燃烧场的传热、传质过程,通过数值模拟方法可求解炉内燃烧速度场、温度场、组分场,并分析污染物生成过程,预测NOx排放量[1]。

目前燃用褐煤的火电机组锅炉多采用无煤粉浓淡分离效果的普通燃烧器和垂直浓淡低NOx燃烧器、水平浓淡低NOx燃烧器,3种燃烧器对应的炉内动力场及NOx 排放量不尽相同[2-5]。本文以某电厂660 MW超超临界褐煤锅炉为例,通过计算流体力学软件分析3种不同型式燃烧器性能,对比NOx排放量,并将计算得到的温度场、速度场和组分场进行分析比较,为燃烧器设计提供借鉴。

1 锅炉概况及计算模型某电厂660 MW机组锅炉为哈尔滨锅炉厂有限责任公司自主开发的HG-2080/26.15-HM 型超超临界、中间一次再热、Π型布置锅炉,采用墙式切圆燃烧方式,设计煤种为霍林河褐煤,炉膛截面尺寸为20 402.3 mm×20 072.3 mm,采用中速磨直吹式制粉系统,主燃烧器布置在水冷壁的四面墙上,每层4只燃烧器对应1台磨煤机,主燃烧器一次风高度为13 910 mm,上层一次风喷口距燃尽风中心为7200 mm。

计算模型从下至上分为6个区域,分别为冷灰斗区域、下燃尽区域、燃烧器炉膛区域、燃烧器区域、下炉膛区域和屏式过热器区域。模拟锅炉660 MW负荷下的炉内燃烧状况,投运下部6层燃烧器(24只燃烧器)。计算模型网格数量约320万个。

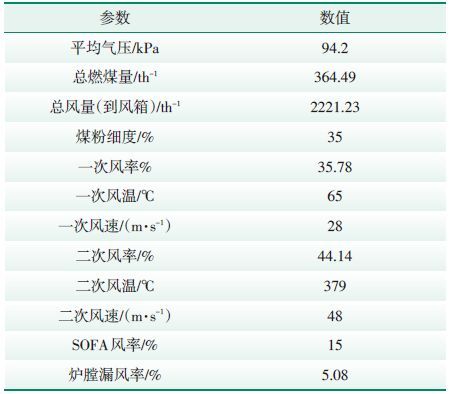

2 3种燃烧器型式及求解模型说明660 MW 负荷下,对普通燃烧器、水平浓淡低NOx燃烧器和垂直浓淡低NOx燃烧器所对应的炉膛燃烧场分别进行数值模拟,3种不同型式燃烧器采用相同的边界条件(边界条件见表 1)。采用Real⁃ization κ-ε湍流修正模型模拟炉内气流流动,求解炉内动力场;采用非预混燃烧模型模拟煤粉燃烧火焰扩散,求解炉内组分场;采用P-1辐射传热模型模拟炉内传热,求解炉内温度场。因为燃用煤质为褐煤,煤粉颗粒粒径按Rosin-rammler分布规则考虑。

| 表 1 边界条件 |

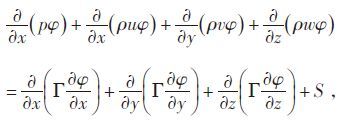

(1) 直角坐标系中,Realization κ-ε控制方程如下:

|

式中p、ρ—流体压力及密度;

φ—一般变量;

u、v、w—流场中的x、y、z方向的分速度;

Г—流体流动扩散系数;

S—源项。

(2) P-1辐射传热方程如下:

-Δqr = Gα - 4ασT4 ,

式中Δqr—辐射所引起的热量源(汇);

α—吸收系数;

σ—辐射常数;

G—入射辐射量;

T—温度。

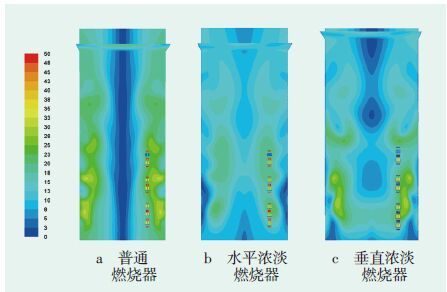

3 数值模拟结果分析 3.1 炉内速度场图 1为3种不同燃烧器燃用褐煤时所对应的炉内速度场。由图 1可见,3种燃烧器所形成的速度场均具有对称特性。因普通燃烧器对褐煤无煤粉浓淡分离效果,炉内烟气流速较为均匀,锅炉中心部位烟气流速最小,靠近水冷壁部分烟气流速最大,达到19.2 m/s;采用水平浓淡燃烧器的炉膛近水冷壁处速度最小,为12.3 m/s,无明显速度尖峰区;而垂直浓淡燃烧器所对应的水冷壁处平均速度为12.8 m/s,存在明显的速度较大区域,最大速度达24.8 m/s。分析3种速度场可以看出,采用水平浓淡燃烧器后,烟气流速最高区域出现在炉膛左右方向约1/4处,距水冷壁最远,有助于炉内煤粉气流混合,增强火焰稳定性,不易产生火焰刷墙、水冷壁结焦等现象。

|

图 1 3种型式燃烧器炉内速度场分布 |

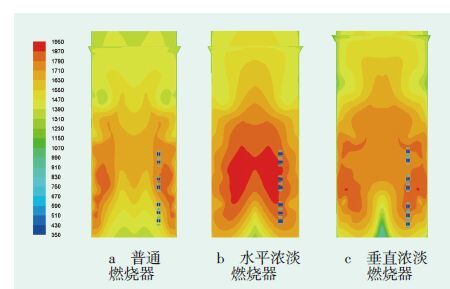

图 2为3种不同燃烧器燃用褐煤时所对应的炉内温度场。水平浓淡燃烧器炉膛高温区出现在中心位置,火焰中心温度最高达到1900 ℃,燃烧效果及煤粉燃尽特性最好,其他2种燃烧器炉膛高温区域出现在炉膛左右方向约1/5处;采用水平浓淡燃烧器的炉膛近水冷壁处平均温度高于普通燃烧器约50 ℃,但比垂直浓淡燃烧器低约70 ℃,且没有明显的温度尖峰区,可有效保证炉内水冷壁的安全性。

|

图 2 3种型式燃烧器炉内温度场分布 |

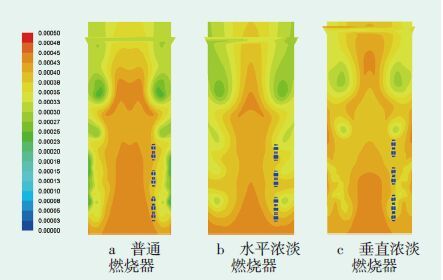

图 3为3种不同燃烧器所对应的炉内NOx浓度场。3种燃烧器在炉膛内形成的NOx浓度场,在主燃区NOx质量浓度最高;在补入SOFA风后,因氧化性气氛增强,也会出现1 个NOx 质量浓度较高的区域。水平浓淡燃烧器炉膛区域内NOx 质量浓度较高、所占区域最小,炉膛内还原性气氛最强,炉膛出口NOx质量浓度最低,为241.18 mg/m3;垂直浓淡燃烧器NOx分布较分散,煤粉进入炉膛后形成垂直浓淡分离,水冷壁近壁面垂直方向NOx分布具有明显分层现象,炉膛出口NOx质量浓度为354.01 mg/m3;而普通燃烧器NOx质量浓度较高、所占区域最大,炉膛出口NOx质量浓度为463.53 mg/m3。

|

图 3 3种型式燃烧器炉内NOx浓度场分布 |

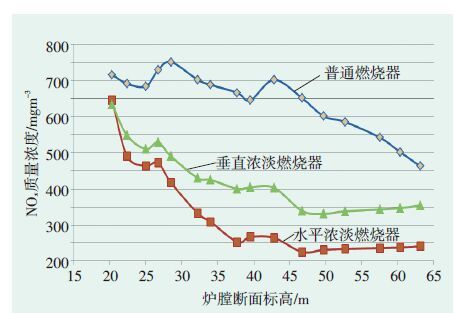

图 4为3种不同型式燃烧器NOx质量浓度沿炉膛高度的变化曲线。3种燃烧器燃用褐煤后,沿炉膛高度NOx质量浓度均呈下降趋势。在炉膛27~40 m标高处烟气因进入锅炉主燃烧区域,3种燃烧器NOx质量浓度均出现明显的下降趋势,其中水平浓淡燃烧器下降最明显,降低253 mg/m3。3种型式燃烧器炉膛在47 m标高附近补入SOFA风后,形成短暂的富氧燃烧过程,表现出短暂的NOx质量浓度上升现象;但具有浓淡分离效果的水平浓淡燃烧器和垂直浓淡燃烧器在此标高处NOx质量浓度上升不明显。烟气上升进入燃尽区,NOx质量浓度均有大幅下降,对2种具有浓淡分离效果的燃烧器影响不大,但对普通燃烧器来说,因煤粉燃烧过程中碳—氧当量比及炉膛内燃烧截面温度较低,烟气中NOx质量浓度下降幅度约为240 mg/m3。就总体效果而言,水平浓淡燃烧器在主燃烧区域生成的NOx量最小,相比垂直浓淡燃烧器具有更好的抑制NOx生成作用;而且初期NOx生成量较少,使得最终炉膛出口NOx质量浓度低于垂直浓淡燃烧器。

|

图 4 3种型式燃烧器炉内不同标高NOx质量浓度对比 |

从稳燃性能、水冷壁安全性及NOx质量浓度指标可以看出,对于燃用褐煤的660 MW超超临界锅炉来说,水平浓淡燃烧器性能优于垂直浓淡燃烧器和无浓淡分离效果的普通燃烧器。

| [1] | 李永华, 王士桥, 郑平安. 300 MW贫煤锅炉低氮燃烧改造数值模拟[J]. 锅炉技术 , 2015, 46 (3) :5–6. |

| [2] | 佐双吉, 邱广明, 闫志勇. 分级燃烧降低锅炉NOx排放的初步探讨[J]. 内蒙古电力技术 , 2000, 18 (1) :18–19. |

| [3] | 陈瑞军. 低NOx燃烧技术在岱海电厂的应用[J]. 内蒙古电力技术 , 2007, 25 (2) :14–16. |

| [4] | 冯恩民. 火电厂降低NOx排放的措施分析[J]. 内蒙古电力技术 , 2009, 27 (5) :21–23. |

| [5] | 刘永江, 高正平, 韩义, 等. 燃煤机组低NOx燃烧技术现状与发展前景[J]. 内蒙古电力技术 , 2011, 29 (5) :94–97. |

2016, Vol. 34

2016, Vol. 34