火力发电厂是煤炭消耗大户,也是烟尘、SO2、 NOx的排放大户。近年来随着雾霾天气的不断增多,国家对火电厂提出的环保要求越来越严格。为进一步提升煤电高效清洁发展水平,国家发改委下发《煤电节能减排升级与改造行动计划(2014— 2020年)》[1],要求燃煤发电机组污染物排放浓度基本达到燃气轮机组排放限值,即烟尘、SO2、NOx排放质量浓度分别小于5 mg/m3、35 mg/m3和50 mg/m3。为此,2015年11月,内蒙古某火电厂对4号机组环保设施进行烟气超低排放升级改造。

1 设备概况内蒙古某电厂现有8台600 MW燃煤机组和2台300 MW机组,总装机容量为5400 MW。其中4号机组于2004-09-14投产,锅炉为亚临界参数、自然循环、前后墙对冲燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的Π型汽包炉,锅炉最大连续蒸发量为2028 t/h。采用三分仓回转式空气预热器。除尘设施采用五电场静电除尘器[2]。

4号机组烟气脱硫设施采用石灰石—石膏湿法脱硫技术,1炉1套脱硫装置。2013年7月,在4号机组大修期间,对脱硫系统进行了增容改造和旁路挡板拆除工作,脱硫设施投运率达100%;加装了脱硝系统,脱硝系统采用低氮燃烧器+选择性催化还原法(Selective Catalytic Reduction,以下简称SCR),催化剂采用2+1布置方式。4号机组燃煤与脱硫、脱硝系统入口及出口烟尘、SO2、NOx质量浓度设计要求见表 1。

| 表 1 燃煤与脱硫、脱硝系统入口及出口烟尘、SO2、NOx质量浓度设计要求 |

该电厂4号机组脱硫吸收塔入口SO2质量浓度设计值为1780 mg/m3(6%O2,标态,干基),脱硫效率不低于95%,SO2排放质量浓度不大于200 mg/m3。吸收塔设置3层浆液喷淋层,分别对应3台流量为9800 m3/h、9800 m3/h、5600 m3/h的浆液循环泵。除雾器采用两层屋脊式除雾器。目前由于脱硫系统老化,部分支管存在断裂现象,导致浆液喷淋系统部分堵塞且浆液喷淋不均匀,浆液喷淋层、浆液循环泵、氧化风机及屋脊式除雾器均不能够满足超低排放的要求,脱硫效率仅为95%左右[3]。

2.1.2 改造方案(1)将原吸收塔最上层喷淋层上部抬高4 m,总高度37.6 m,新增2层喷淋层,新增的喷淋层喷嘴由螺旋式更换为离心式喷嘴,并提高喷嘴的压力和效率,更换损坏和磨损的喷嘴及管件。对应新增2台浆液循环泵,流量为11 500 m3/h;将原5600 m3/h的循环泵和对应喷淋层拆除。将原吸收塔入口烟道口、湍流器及支撑梁上移,更换湍流子及导流板,运行液位由9.5 m提高至11.8 m。

(2)原有3台氧化风机(流量为8100 m3/h)为3号、4号机组共用,2用1备,现提效后仅4号机组需氧化风额定流量为12 000 m3/h,原3台氧化风机额定流量无法满足3号、4号机组同时使用,需要新增1台氧化风机。将原备用氧化风机的管网进行改造,增加到2台机组吸收塔的分支管路,并在塔内增加1层管网,采用总的电动阀门控制。机组高负荷、燃烧高硫煤时,启动备用风机。

(3)因吸收塔提高,烟道与吸收塔接口也需相应地提高;将原方形烟道改为圆形烟道,由原来的水平垂直布置方式改为圆弧过渡布置方式,可减少垂直弯头2个,节省运行阻力150 Pa。

2.2 除尘系统2014年对电除尘器进行了技术改造,增加高频电源和烟气调质系统[4, 5],改造后脱硫塔出口烟尘质量浓度≤30 mg/m3。为了使除尘设备满足超低排放的要求,需对除尘系统再次进行改造[6, 7, 8]。

2.2.1 改造方案比选目前国内各大火电集团在烟尘超低排放改造中采用的设备主要有高效管束式除雾器、湿式电除尘器和电袋复合式除尘器3种[9, 10]。

2.2.1.1 采用湿式电除尘器湿式电除尘器的安装方式有2种:一是安装在吸收塔顶部;二是安装在净烟道中间。如果将湿式电除尘器安装在塔顶,则对吸收塔及吸收塔基础的稳定性有一定影响,需要重新加固,工作量较大,初期投资较高,烟气阻力增大。因该电厂脱硫区域周边场地较为紧凑,若将湿式电除尘器布置在净烟道内,则只能采取顶进底出的方式,烟气在湿式除尘器内流动方向由上而下,净化后的烟气由湿式电除尘器出口排放。这种布置只能采用立式湿式除尘器,由于烟气与收集的液滴一个流向,易产生二次夹带。

2.2.1.2 采用电袋复合式除尘器该方案适用于原有静电除尘器配置为4—5个电场的改造,能够适应锅炉燃煤煤质变化波动大和除尘器入口粉尘质量浓度>40g/m3的运行条件,可以实现长期稳定的粉尘超低排放。同时对烟气中多种污染物混合的处理能力强,当燃煤灰成分中的SiO2和AL2O3粉尘总量≥80%时,对除尘效率的影响很小。但电袋改造工作量较大,需要将后级电场全部拆除并更换为布袋除尘器,系统阻力增加约900 Pa(改造前静电除尘器本体阻力﹤220 Pa)。此外,当烟气温度控制不合理、烟气温度低于露点温度时,SOx、NOx与水结合形成强酸,腐蚀性极大,含硫量增大、气流分布不均匀等都会加快滤袋的破损,使滤袋寿命降低。

2.2.1.3 采用高效管束式除雾器该改造方案相对简单,只需将脱硫塔内原有的除雾器改造为管束式除雾器,改造工作量小,投资费用低,占用空间小,利于新建和改造项目的总平面布置。在现有吸收塔入口烟气条件下,吸收塔出口烟尘排放质量浓度可达到5 mg/m3,并且运行阻力低(约150 Pa)。但高效管束式除雾器存在堵塞的可能性,需要在设计安装冲洗水系统及冲洗周期、压力方面做好充分的考虑,一旦发生堵塞对脱硫塔的除尘除雾效果影响很大。

经比较分析烟尘超低排放改造方案,确定将脱硫塔内屋脊式折流板式除雾器改造为高效管束式除雾器[4]。

2.2.2 改造过程(1)拆除原有的屋脊式除雾器及内部支架,吸收塔上新安装7根管束式除雾器支撑大梁,在大梁下部安装2层除雾器冲洗水管支架层。

(2)管束式除雾器采用逐个管束单个吊装安装方式,从脱硫塔顶部吊入管束式除雾器至大梁上方,准确定位后连接牢固。全部管束组件安装完成后,对除雾器管束端部的缝隙用PVC材料进行焊接封堵,防止管束间烟气泄漏和石膏沉积。

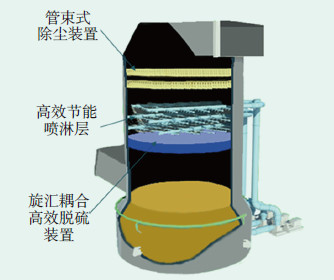

(3)进行冲洗水系统改造,冲洗水系统由原有的3层冲洗变为2层冲洗,即原有的除雾器3层冲洗水系统变成管束式除雾器上、下2层,在冲洗水管上安装喷嘴,以便对管束式除雾器内部进行冲洗,由外部管路进行供水。管束式除雾器结构和原理模拟如图 1所示。

|

图 1 管束式除雾器结构图和原理模拟图 |

改造后,锅炉排放的烟气通过脱硫塔喷淋层后,再连续流经高效管束式除雾器,除去烟气中所含浆液雾滴。冲洗水系统间断运行,设计频率约2~3 h冲洗1次,采用自动控制方式,通过对管束式除雾器内部进行冲洗带走管壁附着的尘粒,保证管束式除雾器无结垢。由于冲洗水采用的是间断运行方式,在实际运行中可根据高效管束式除雾器的运行阻力,在保证除尘效果的情况下,实时对冲洗水的冲洗频率进行设置和调整。除雾器改造安装位置见图 2。

|

图 2 除雾器改造安装位置图 |

目前,该电厂4号机组脱硝系统采用“低氮燃烧器+SCR”技术,脱硝催化剂按照2+1布置。在安装2层催化剂的情况下脱硝效率80%,无法满足NOx超低排放要求,需要安装第3层催化剂,使脱硝效率90%[11]。

2.3.2 改造方案脱硝系统增加催化剂层数,并对相关喷氨管道、喷嘴、格栅等系统进行检修。在第3层预留层新装板式催化剂,板式催化剂体积约353 m3/炉,高度约1584 mm,作为SCR反应器运行的初装层催化剂,将现有的中下2层催化剂作为SCR的备用层[12, 13]。

拆除现有的3台出力为500 kg/h的氨蒸发器及相关管道、阀门及附属设施,更换为4台出力为700 kg/h的氨蒸发器及相关管道、阀门及附属设施,换热方式为二级换热,即蒸汽盘管对水浴加热,再由水浴对液氨加热,每台液氨蒸发器配套3个气动阀门。在氨区卸料臂处增设2台液氨过滤器,有效去除液氨中杂质及油脂。

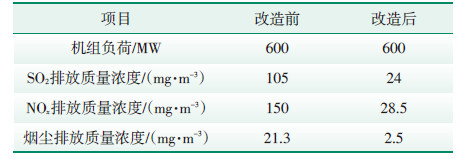

3 改造效果内蒙古某电厂4号机组环保设施经烟气超低排放改造后,SCR脱硝效率由80%提升至90%,脱硫效率由原来的95%提高到不低于98.75%,除尘综合效率由99.86%提高到不低于99.93%,脱硫系统出口SO2、脱硝系统出口NOx及烟尘排放质量浓度大幅度降低,各项指标均达到超低排放标准,有效降低了环境污染,取得了较好的社会效益、环境效益和经济效益,对改善区域环境条件效果显著。4号机组超低排放改造前、后测试数据见表 2。

| 表 2 4号机组超低排放改造前后SO2、NOx和烟尘排放质量浓度测试数据 |

某火电厂4号机组在烟气超低排放改造过程中,多措并举,综合运用各种先进的环保技术,采用了最适合、最高效、最优性价比的改造方案。采用高效除尘除雾器,提高浆液循环泵的浆液容积和液气比,增大气液接触面积,优化烟道阻力等措施降低出口SO2排放质量浓度;通过实施电除尘本体大修、本体化学水冲洗、漏风治理、高频电源改造、投运烟气调质装置等措施降低出口烟尘排放质量浓度[14, 15];通过增大脱硝催化剂接触面积,增加脱硝催化剂层数,调节催化剂各层高度以及脱硝段内烟气流场等措施降低NOx排放质量浓度。改造后,4号机组出口烟气的3个环保指标均达到了排放标准,实现了烟气超低排放。

| [1] | 国家发展改革委,环境保护部,国家能源局.煤电节能减排升级与改造行动计划(2014—2020年)[R].北京:国家发展改革委,环境保护部,国家能源局,2014. |

| [2] | 全国环保产品标准化技术委员会环境保护机械分技术委员会.电除尘器[M].北京:中国电力出版社,2007. |

| [3] | 苗强.燃煤脱硫技术研究现状及发展趋势[J].洁净煤技术,2015,21(2):59-63. |

| [4] | 刘海蛟.MCFB 烟气净化系统的多种污染物协同[D].杭州:浙江大学,2009. |

| [5] | 郭健,章汝平,李磊,等.SO3烟气调质技术在电除尘器上的应用[J].龙岩学院学报,2006,24(3):58-60. |

| [6] | 俞群.电除尘器技术发展现状及新技术简介[J].硫磷设计与粉体工程,2006(5):10-12. |

| [7] | 黎在时.电除尘器的选型安装及运行管理[M].北京:中国电力出版社,2005. |

| [8] | 刘后启,林宏.电收尘器[M].1版.北京:中国建筑工业出版社,1987. |

| [9] | 孙玉华.影响电除尘器运行的主要原因及对策[J].鸡西大学学报(综合版),2009,9(5):43-44. |

| [10] | 原永涛.火力发电厂电除尘技术[M].北京:化学工业出版社,2004. |

| [11] | 强华松,刘清才.燃煤电厂SCR脱硝催化剂的失活与再生[J]材料导报:纳米与新材料专辑,2008,22(S3):285- 287. |

| [12] | 杨恂,黄锐,孔凡海,等.SCR脱硝催化剂活性的测量和应用[J].热力发电,2013,42(1):15-19. |

| [13] | 白静利,岳秀萍.火电厂烟气脱硫脱氮一体化技术综述[J].山西建筑,2014,40(31):210-212. |

| [14] | 谢天宝.电除尘器电源的选择[J].科技与生活,2010(12): 108. |

| [15] | 王祝华.电除尘器振打清灰控制技术的研究与应用[D]. 保定:华北电力大学,2010. |

2016, Vol. 34

2016, Vol. 34