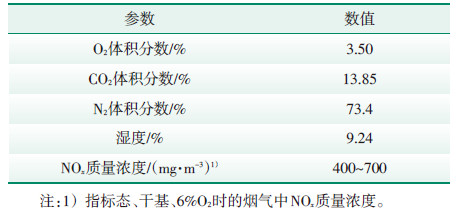

某火电厂2×600 MW汽轮发电机组采用电袋复合式除尘器,每台锅炉除尘器有4个通道,布袋清灰方式采用旋转喷吹;SCR脱硝装置不设反应器和省煤器旁路,采用2层板式催化剂,运行温度区间为310~400 ℃,板式催化剂同时采用蒸汽吹灰方式和声波吹灰方式清除积灰,以液氨作为还原剂,设计脱硝效率为80%。氨气来自公用系统氨制备区,与稀释风机提供的空气按照1:20的体积比例,通过氨/空气混合器混合后经过涡流混合器、喷氨格栅注入反应器。SCR反应器入口烟气参数见表 1所示。

| 表 1 SCR反应器入口烟气参数 |

某电厂的除尘系统在运行过程中出现异常:电除尘器电场的二次电流最高仅为600 mA,无法达到1000 mA的设计值;布袋除尘器的运行压差高达1000 Pa,接近设计最高压差1200 Pa,清灰系统连续反吹,压差仍无法降至1000 Pa以下。除尘器出现上述异常情况时,SCR反应器出口NOx质量浓度的控制指标由小于100 mg/m3调整为小于50 mg/m3,机组运行方面未做其他调整,燃煤煤质也未发生变化。

根据上述情况分析可知,除尘器各通道入口温度为110~140 ℃,会生成高黏性硫酸氢铵[1, 2]。当SCR烟气脱硝系统喷氨量增大后,过量的氨与烟气中的SO3反应生成硫酸氢铵,硫酸氢铵在电除尘器阳极、阴极和布袋除尘器滤袋表面黏附积灰(见图 1),导致除尘器电场的二次电流低于设计值。

|

图 1 滤袋表面积灰照片 |

根据SCR反应器出口NOx质量浓度控制喷氨量,将NOx质量浓度的控制指标由50 mg/m3提高至100 mg/m3,机组运行5 d后,电除尘器电场的二次电流升高至750 mA,布袋除尘器的压差降至700 Pa。

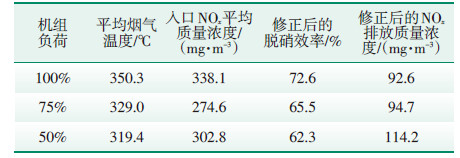

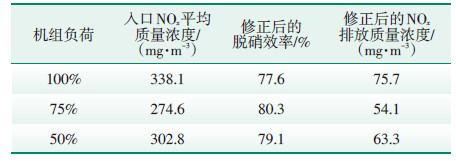

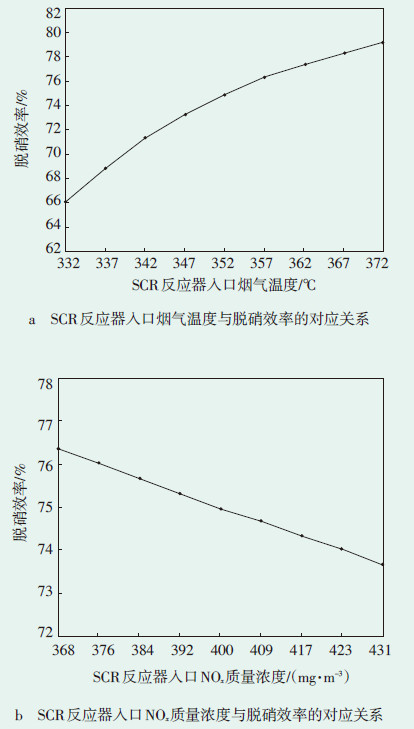

2.2 催化剂运行状态分析为了分析该电厂的NOx排放质量浓度是否能达到超低排放的要求,对SCR烟气脱硝系统相关参数进行了测试,并利用该电厂的催化剂性能修正曲线(见图 2),对实际运行工况下的催化剂性能进行了修正,结果见表 2和表 3。

|

图 2 某电厂催化剂性能修正曲线 |

| 表 2 经SCR反应器入口烟气温度修正后的出口NOx排放质量浓度 |

| 表 3 经SCR反应器入口NOx质量浓度修正后的出口NOx排放质量浓度 |

从表 2、表 3数据可以看出,在催化剂脱除NOx的设计能力范围内,通过温度和SCR反应器入口NOx质量浓度修正均无法使SCR反应器出口的NOx排放质量浓度降至50 mg/m3以下。虽然通过增加SCR系统的喷氨量能够使SCR反应器出口的NOx排放质量浓度降到50 mg/m3以下,但超出了催化剂的设计能力,且运行状态为不稳定状态,容易导致催化剂活性下降速度高于设计值,降低催化剂的使用寿命,并导致下游设备出现问题,无法满足超低限值的时间比率要求。

一旦需要脱除的NOx超过催化剂的设计余量,则会出现即使继续增大喷氨量、SCR反应器出口NOx质量浓度不会继续下降的现象,并且SCR反应器出口可能会出现由于过量喷氨导致氨逃逸浓度超标的现象。过量逃逸的氨与SO3生成硫酸氢铵,一方面增加空预器的堵塞风险,另一方面导致灰的品质下降,影响细灰的销售,也可能导致电厂排污废水中的氨、氮质量浓度超标,引发环境污染[3]。建议电厂依据实际运行情况和催化剂的修正曲线选择合理的脱硝效率,在满足NOx达标排放的前提下,适当提高NOx的排放质量浓度。

SCR的脱硝效率并非在所有的运行工况下都能达到80%,根据该电厂催化剂的温度修正曲线可知,当催化剂运行温度为319.4 ℃时,脱硝效率仅为62.3%。低负荷情况下,由于催化剂的运行温度低,其脱硝效率会迅速下降,需要特别注意对SCR反应器出口NOx质量浓度的控制。建议通过改变锅炉燃烧方式、改造省煤器等措施,提高SCR反应器入口的烟气温度,在锅炉运行状况允许的前提下,尽可能通过低氮燃烧调整来降低SCR反应器入口的NOx质量浓度。

2.3 NOx与氨混合的均匀度及喷氨调整分析通过对SCR烟气脱硝系统的CEMS数据分析可知,SCR反应器出口烟道处与烟囱入口处的NOx体积分数存在25~35 mg/m3的偏差。分别对SCR反应器入口、出口NOx质量浓度和SCR反应器出口NH3体积分数进行测试,发现SCR反应器出口NOx质量浓度的相对标准偏差大于15%,SCR系统NOx与氨混合的均匀度不足。NOx和氨浓度场不一致,会造成出口NOx分布不均匀,脱硝效率达不到设计值,氨耗量增加;部分区域NOx质量浓度偏低,氨喷入过量,造成氨逃逸量增大。逃逸氨与SO3反应会生成硫酸氢铵,加剧空预器的冷端腐蚀和堵塞,同时系统阻力增大,风机电耗增加,提高了机组的运行成本。对于600 MW等级机组,系统阻力增加100 Pa,引风机功率至少增加100 kW[4, 5, 6],严重时会出现2台引风机抢风现象,甚至影响锅炉的安全稳定运行。

针对上述问题,提出如下建议。

(1)对喷氨阀门进行合理调整,提高SCR系统NOx与氨混合的均匀度,使SCR反应器出口烟道处与烟囱入口处的NOx质量浓度偏差降至15 mg/m3以下。喷氨阀门优化调整前、后SCR反应器出口NOx质量浓度的均匀度见表 4。

| 表 4 喷氨阀门优化调整前、后SCR反应器出口NOx质量浓度的均匀度1) |

(2)SCR反应器出口NOx采样仪吹扫期间,喷氨系统无法投入自动调整功能。建议在SCR喷氨系统的控制逻辑中,增加与烟囱入口采样仪采集的NOx质量浓度协同控制策略。由于烟囱入口的NOx质量浓度相比SCR反应器出口的NOx质量浓度存在明显滞后,可在控制系统中设置前馈回路,对烟囱入口NOx质量浓度进行适当修正。

(3)针对SCR反应器出口与烟囱入口的NOx采样仪存在显示滞后的问题,建议缩短NOx采样仪的采样管线,以保证对烟气流量变化的快速反应,同时采用能够更快反映烟气流量变化的信号,如燃料量或蒸汽流量,并依据锅炉负荷波动的历史数据以及反应器入口、出口NOx质量浓度测量信号,控制氨的喷入量。

(4)SCR反应器出口NOx质量浓度的烟气在线测点是单点采样,其显示值与测点所在的烟道断面的NOx平均质量浓度相比,存在偏差,建议改造为多点采样。

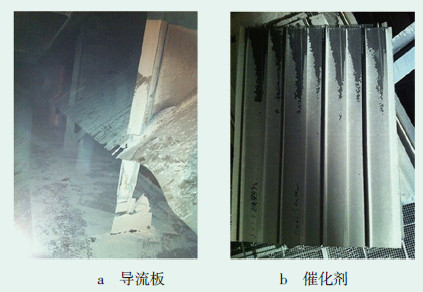

2.4 烟气流速分析对SCR反应器入口烟道及内部的烟气流速进行测试,测试结果见表 5。从表 5可以看出,甲、乙两侧SCR反应器入口烟道及内部的烟气平均流速均大于设计值。前者会致使设备磨损加剧(磨损的导流板如图 3a所示),影响导流板、烟道支撑、风机叶片的使用寿命;后者会加重催化剂迎风面的磨损(磨损的催化剂如图 3b所示),影响催化剂的性能。

| 表 5 SCR反应器入口烟道及内部烟气平均流速 |

|

图 3 磨损的导流板和催化剂 |

针对上述问题,提出如下建议。

(1)检修期间,对相关设备进行防磨处理,并适当调整锅炉风量,降低烟气量。

(2)在更换或增加脱硝系统催化剂时,应考虑烟气流速对催化剂的影响,选择耐磨性强的催化剂。

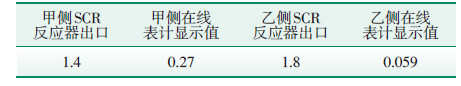

2.5 氨逃逸表计分析SCR反应器出口的氨体积分数的平均测试值与氨逃逸在线表计显示值存在偏差,具体结果见表 6。由表 6数据可知,氨逃逸表计显示的氨体积分数严重偏低。

| 表 6 SCR反应器出口氨平均体积分数与氨逃逸在线表计显示值比较10-6 |

针对上述问题,提出如下建议。

(1)对氨逃逸表计进行检查,检查项目包括氨逃逸表计安装处的结构是否发生变形、表计激光对位情况是否正常、表计内部镜面是否洁净、表计发射器和接收器是否准直、表计探头附近是否有水蒸气干扰及氨逃逸表计仪表吹扫系统是否正常。

(2)配置1套化学法采样分析装置,定期进行氨体积分数的采样分析,检查氨逃逸表计的准确情况。

(3)在氨逃逸表计恢复正常之前,根据修正后的脱硝效率控制SCR烟气脱硝系统的运行,并根据SCR反应器入口的NOx质量浓度估算喷氨量,对运行情况进行辅助调整。机组低负荷运行时,催化剂的脱硝能力有所下降,因此建议在保证达标排放的前提下,适当降低脱硝效率来减少氨逃逸量。

3 结语通过对某火电厂SCR烟气脱硝系统的性能分析,发现仅增加喷氨量,NOx排放质量浓度无法达到超低排放的要求。在SCR脱硝系统运行调整过程中,不可片面追求单一指标,而忽略整套系统的稳定运行。

| [1] | 钟礼金,宋玉宝.锅炉SCR烟气脱硝空气预热器堵塞原因及其解决措施[J].热力发电,2012,41(8):45-47. |

| [2] | 马双忱,金鑫,孙云雪,等.SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J].热力发电,2010,39(8):12-16. |

| [3] | 祁利明,赵宇,王海涛.火电厂废水系统氨氮超标处理浅析[J].工业用水与废水,2015,46(3):30-31. |

| [4] | 李德波,廖永进,徐齐胜,等.电站锅炉SCR脱硝系统现场运行优化[J].广东电力,2014,27(5):16-19. |

| [5] | Winkler F,Schoedl N,Zander H J,et al.Cold DeNOx de velopment for oxyfuel power plants[J].International Journal of Greenhouse Gas Control,2011(5):231-237. |

| [6] | 方朝君,余美玲,郭常青.燃煤电站脱硝喷氨优化研究[J]. 工业安全与环保,2014,40(2):25-27. |

2016, Vol. 34

2016, Vol. 34