某发电公司4号1000 MW机组锅炉型号为DG3000/26.25-Ⅱ1,型式为超超临界参数变压直流、前后墙对冲燃烧、固态排渣、单炉膛、一次中间再热、采用烟气挡板调节再热汽温、平衡通风、露天布置、全钢构架、全悬吊结构Π型锅炉。

1.2 汽轮机汽轮机为超超临界、一次中间再热、单轴4缸4排汽、冲动凝汽式N1000-25.0/600/600型机组,额定功率为1000 MW,最大连续出力1043.2 MW。汽轮机中、低压缸均为双流反向布置。

1.3 DCS机组协调控制分为机炉协调方式(CCS)、汽轮机跟踪方式(TF)、锅炉跟踪方式(BF)、机炉手动方式等4种运行方式[1]。

1.4 给水泵该机组的给水泵组共包括2套50%容量的汽动给水泵及驱动小汽轮机,汽动给水泵前置泵及其驱动电机。小汽轮机的驱动汽源分别有辅汽、四段抽汽和冷再供汽,其中辅汽汽源供启停调试用汽。机组带450 MW负荷后,四段抽汽压力流量满足小汽轮机用汽,小汽轮机汽源切至四段抽汽,冷再供汽作为正常运行中备用汽源以及调节进汽压力。

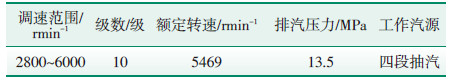

汽动给水泵型式为筒式多级、首级双吸式离心泵,型号为16×16×18-5stgHDB,主要技术规范见表 1[1]。小汽轮机型式为单轴、单缸、再热冷段蒸汽外切换、变转速、凝汽式,型号G22-1.0,小汽轮机主要技术规范见表 2[2],蒸汽及疏水系统见图 1。小汽轮机控制系统采用WOODWARD505数字式调速器。

| 表 1 汽动给水泵主要技术参数 |

| 表 2 小汽轮机主要技术参数 |

|

图 1 小汽轮机蒸汽及疏水系统 |

由于该电厂4号机组调试过程中未进行RB功能试验,自投产以来该机组的RB功能一直未能投入,运行期间发生了机组满负荷运行时1台给水泵(4A)跳闸故障。故障处理过程中,机组主控切为TF模式进行手动控制,机组负荷、调节阀开度、主汽压力等参数下降平稳,为机组给水流量的调节创造了有利条件。

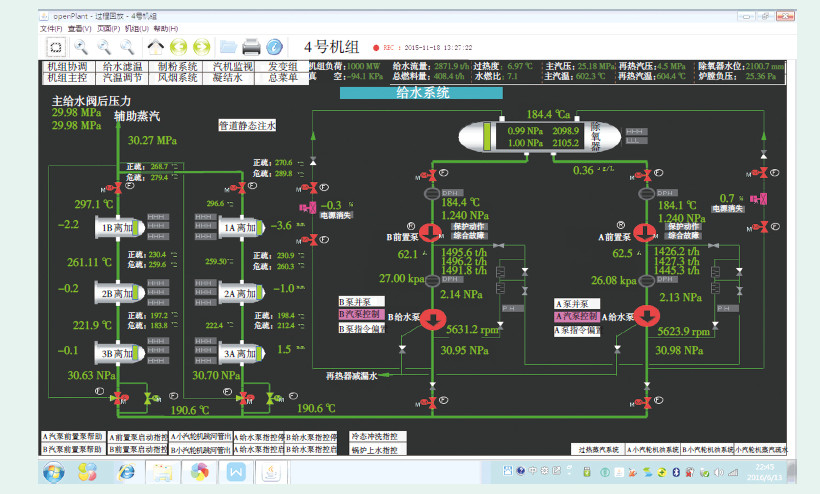

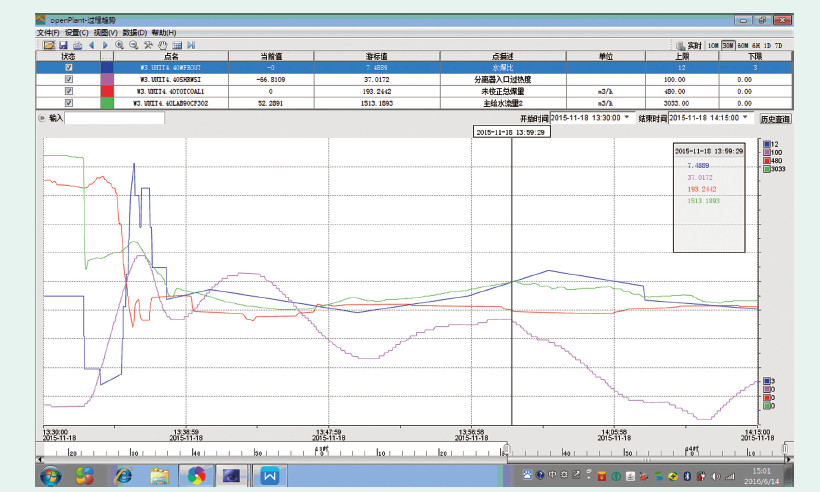

2.1 处理过程(1)13:30,4号机负荷1003 MW,给水流量2846 t/h,给煤量407 t/h,主汽压力24.95 MPa,A、B、 C、D、F制粉系统运行。4A小汽轮机跳闸前给水系统运行工况如图 2所示。

|

图 2 4A小汽轮机跳闸前给水系统运行工况 |

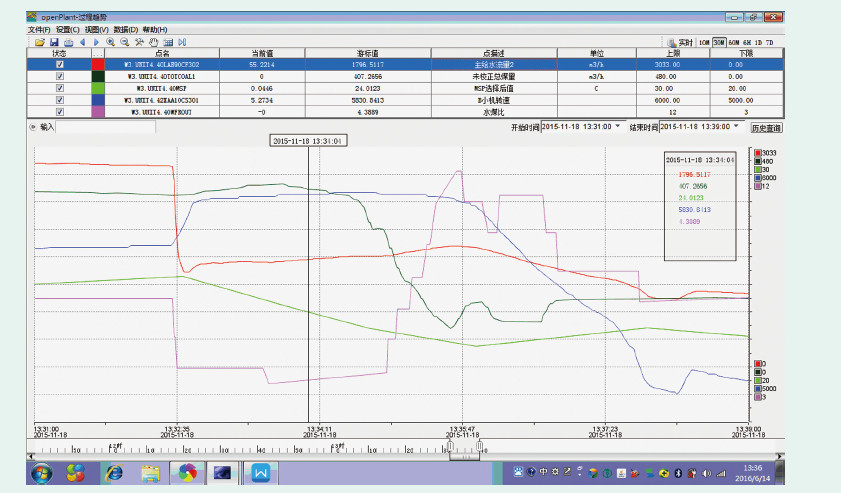

(2)13:32,4A小汽轮机跳闸,CRT无小汽轮机跳闸声光报警,MEH跳闸首出为轴振动大停机,CCS无RB动作,4B小汽轮机自动增速至5808 r/min,给水流量降低到1654 t/h,主汽压力下降引起煤主控指令稍有增加,煤量增加至416 t/h。各主要参数变化趋势曲线见图 3。

|

图 3 给水泵跳闸后主要参数变化趋势曲线 |

(3)13:33,退出AGC,CCS负荷指令手动设为500 MW,总煤量没有明显下降,紧急停运4D磨煤机;退出4号炉给水自动,退出煤主控自动;机组改为TF方式运行,手动将总煤量快速减至190 t/h;为压低中间点过热度,稍增加给水流量后再逐渐减至1400 t/h,水煤比维持在6.5~7。开大再热器烟气挡板至85%,关小省煤器烟气挡板至15%,防止再热气温大幅下降。轴封压力低时,辅汽供轴封调节阀自动开大,维持轴封压力正常。

(4)13:41,4B小汽轮机目标转速与实际反馈偏差大(500 r/min),MEH退出自动;查看手动参考位于200%;4B小汽轮机低压调节阀、高压切换阀全开,小汽轮机转速继续下降;投入4B小汽轮机MEH自动,随主汽压力的降低逐渐减小4B小汽轮机目标转速,小汽轮机高压切换阀逐渐关小直至全关,“手动参考”与低压调节阀开度逐渐一致,小汽轮机转速稳定。

(5)13:45,4号机负荷减至410 MW,投入等离子点火系统稳燃;全面检查各参数均正常,机组运行稳定,投入4号机组CCS方式,全面检查机组各运行参数。

2.2 处理过程控制要点 2.2.1 主要参数控制不超限,防止发生锅炉MFT[2]主、再热汽温不得超过628 ℃,10 min内下降幅度不得超过50 ℃;给水流量不得小于510 t/h;水冷壁出口温度不得超过508 ℃;B汽泵不超速。

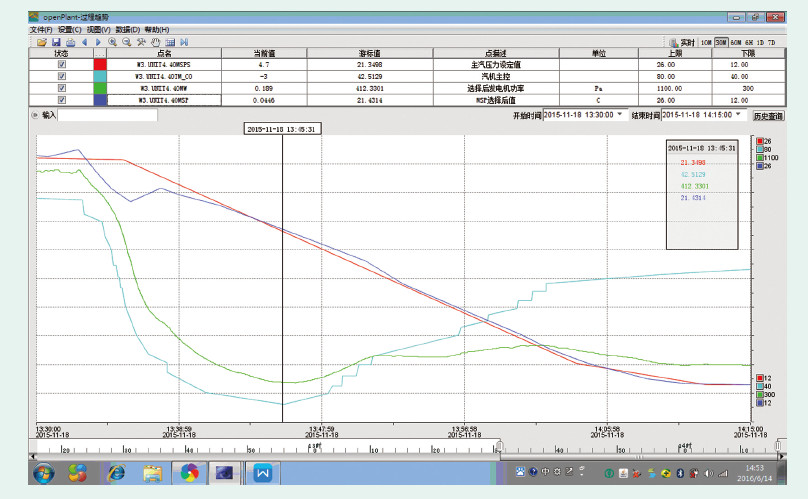

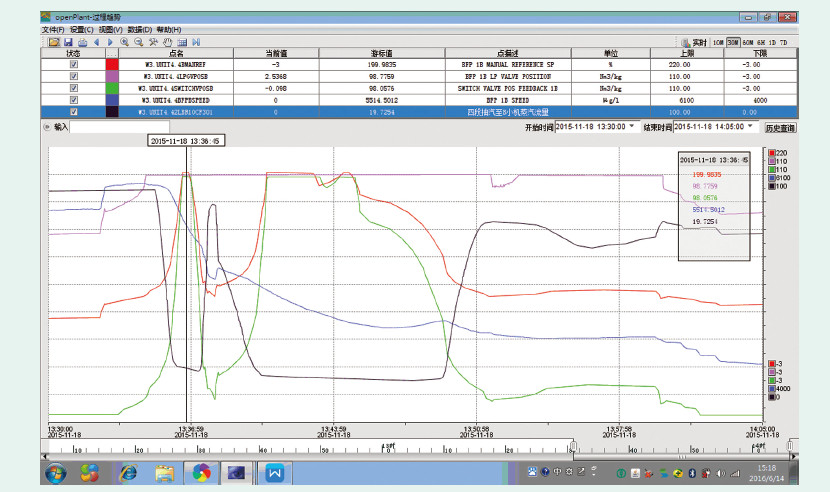

2.2.2 主汽压力匀速下降,稳定控制给水流量机组控制采用TF方式,汽轮机调节阀开度10 min内从71%关到43%,稍后逐渐开到60%;主汽压随主汽压力设定值从25.3 MPa匀速下降到13.9 MPa。主汽压力匀速下降,给调节给水流量带来非常充裕的时间,使给水流量能够稳定在1400 t/h左右,便于通过调整煤量控制中间点过热度及主、再热汽温。主汽压、调节阀开度变化趋势曲线见图 4。

|

图 4 TF方式下主汽压、调节阀开度变化趋势曲线 |

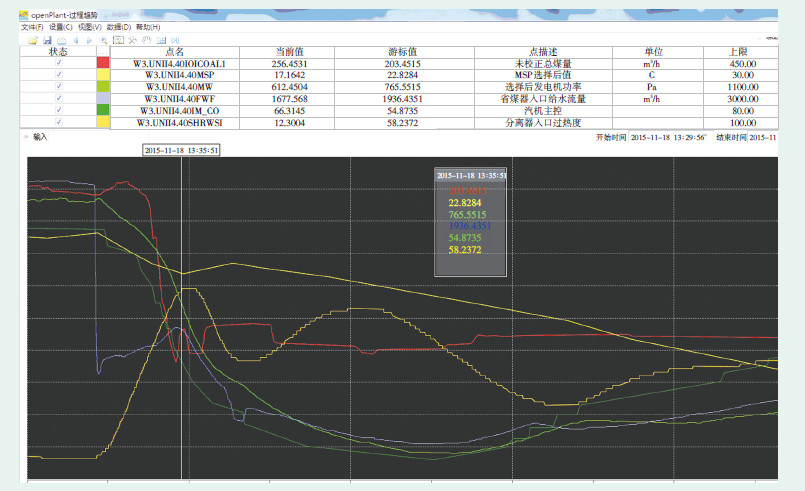

迅速降低给煤量,切除锅炉给水自动,维持水煤比在6.5~7,可为汽温调节留下很大裕量。中间点过热度从6 ℃快速上涨至59 ℃后缓慢震荡下行,期间炉侧第一周期主汽温波动范围614~593 ℃,再热气温波动范围609~582 ℃,之后波幅逐渐缩小(基本维持在正常范围);锅炉工况大幅变化后,随着金属蓄热量的释放以及炉膛内温度的降低[3],在过热度开始下降后及时增加给煤量以降低水煤比,防止过热度大幅下降引起顶棚等过热器受热面过水、主气温下降过快等情况的发生。水煤比、过热度变化趋势曲线见图 5。

|

图 5 水煤比、过热度变化趋势曲线 |

发现4B小汽轮机低压调节阀和切换阀全开,MEH跳出自动,分析为四段抽汽压力下降、不能满足要求时冷再汽源出力不足所致。考虑到主汽压力较高(22.44 MPa),直接关小阀位指令可能引起给水流量低,并且此时小汽轮机阀位手动参考量较大,若打开辅汽汽源电动门补充四抽压力的不足,可能带来小汽轮机超速的风险,因此投入MEH自动后手动降低转速逐渐使切换阀不在全开位,尽量使小汽轮机低压调节阀开度恢复正常,留出一定调节裕度。4B小汽轮机MEH阀位及四抽蒸汽流量变化趋势曲线见图 6。

|

图 6 4B小汽轮机MEH阀位及四抽蒸汽流量变化趋势曲线 |

快速减负荷过程中,高压加热器水位出现较大波动,给水流量的减少引起冷却效果变差、高加疏水变少,水位先下降后上升,危急疏水调节阀及时动作,操作人员也进行干预。事故处理过程中尽量防止出现高加跳闸,引起给水温度的大幅下降[3]。

2.2.6 处理效果本次处理过程中各主要参数变化趋势见图 7。从图 7可以看出,机组在TF方式下通过控制煤量减负荷,维持水煤比、中间点温度,调节烟气挡板开度、减温水流量等手段,使机组快速减负荷至500 MW后,将机组主要控制参数维持在允许范围内。

|

图 7 处理过程中各主要参数变化趋势 |

(1)超超临界直流锅炉的汽水是一次性循环,煤量、给水、调节阀开度的任一变化均会影响机组负荷、压力、中间点温度,而且煤量、调节阀开度还会影响给水流量的变化,其联系纽带即为蒸汽压力,因此压力控制极为重要[4, 5]。可利用汽轮机调节对主汽压力响应较快的特点,克服煤量、给水流量对压力的影响,控制蒸汽压力保持稳定。

(2)TF方式下,由操作员手动改变锅炉主控指令或调节燃料和给水流量来调整机组负荷,而主汽压力由汽轮机主控控制,主汽压力设定值由根据负荷对应的滑压曲线自动给出[6, 7]。

本次快速减负荷过程中机组在TF方式下基本能够满足调整要求。汽轮机主控能够很好地按照滑压曲线对应的主汽压力设定值来控制主汽压力,使主汽压力缓慢下降(如图 4所示)。如果将汽轮机主控切为手动控制方式,汽轮机阀位指令从70%减至60%并保持,虽然能够克服调节阀波动引起的扰动,但会带来主汽压力快速下降、给水流量增长、汽动给水泵转速上升、主汽温度下降等问题。

(3)直流锅炉中汽水工质没有固定的分界点,工质状态会随煤量、调节阀开度、给水流量的变化而前移或后移,而汽水分界点的移动又会影响汽水流程中加热段、蒸发段、过热段的长度,对主汽温度造成影响,导致机组负荷、压力发生变化[8]。可以将汽水分离器出口温度(中间点温度)作为汽温调节的提前指示,控制水煤比来稳定中间点温度,以满足汽温调节的要求[9]。在单台给水泵跳闸引起给水流量突降的故障情况下,稳定锅炉给水流量、通过手动跳磨快速减负荷、调节煤量维持水煤比稳定是成功处理故障的关键。

4 结语在RB功能不完善的条件下,某电厂1000 MW超超临界机组满负荷运行时发生一起单台给水泵跳闸故障,通过将机组主控切至TF模式,手动调节给煤量、给水流量,顺利完成了机组负荷从1000 MW迅速减至500 MW的调节控制过程。通过对设备、系统及主要参数进行及时、正确的控制与调整,最终使机组恢复到正常运行状态,保证了机组的安全稳定运行,处理经验可供国内同类型机组发生类似故障时参考。

| [1] | 广东粤电靖海发电有限公司.广东粤电靖海发电有限公司1000 MW机组集控运行规程[R].揭阳:广东粤电靖海发电有限公司,2012. |

| [2] | 马玲珑,付玲芳.汽动给水泵RB工况的研究[J].机械与电子,2010(21):95,105. |

| [3] | 李锋.黄卫剑.一种给水泵RB工况失败的分析与总结[J]. 电站系统工程,2010,26(1):35-37. |

| [4] | 文群英,潘汪杰.控制设备系统及系统[M].北京:中国电力出版社,2011. |

| [5] | 曾贤,郑桂波.东方600 MW超临界机组滑参数停机分析[J].电力安全技术,2008,10(8):9-11. |

| [6] | 朱晓星,王伯春,徐湘沪.国产600 MW超临界机组RB功能控制策略[J].中国电力,2007(10):61-63. |

| [7] | 罗志浩,王达峰,姚文伟.600 MW机组RB功能试验及其分析[J].热力发电,2007(7):68-71. |

| [8] | 姜海东.大型燃煤机组RB(RUN BACK)功能研究与实践技术研究[D].济南:山东大学,2005. |

| [9] | 黄伟,何曙光,向勇林,等.600 MW超临界燃煤机组RB 功能试验时锅炉侧采取的措施[J].华中电力,2007(4): 27-29,39. |

2016, Vol. 34

2016, Vol. 34