某电厂一期工程装设2台600 MW及2台1000MW燃煤汽轮发电机组,其中1000 MW机组锅炉型式为超超临界参数变压直流炉、前后墙对冲燃烧、固态排渣、单炉膛、一次中间再热、采用烟气挡板调节再热汽温、平衡通风、露天布置、全钢构架、全悬吊结构∏型锅炉,由东方锅炉股份有限公司制造,型号为DG3033/26.15-Ⅱ1。设计煤种为神府东胜烟煤,校核煤种为山西晋北烟煤。锅炉制粉系统采用6台中速磨煤机,冷一次风正压直吹系统。燃烧器采用BHK技术设计的低NOx旋流式煤粉燃烧器(HT-NR3),前、后墙对冲布置,共48只,前、后墙各布置24只,分上、中、下三层。在B、 F层燃烧器各安装1套独立的等离子点火系统。整个炉膛为全焊接式膜式水冷壁,由下部螺旋上升水冷壁和上部垂直上升水冷壁2种结构组成。

2 存在的问题及原因分析 2.1 水冷壁高温腐蚀及处理情况该厂4号机组为1000 MW超超临界机组,于2013年1月正式投入商业运行。2015年3月首次进行机组大修时,发现两侧墙主燃烧器区域的水冷壁发生了高温腐蚀,炉膛前、后墙水冷壁也存在轻微的高温腐蚀现象,水冷壁腐蚀情况如图 1所示。从图 1可以看出,螺旋水冷壁管壁表面积灰并结垢,厚度为0.5~2.0 mm;螺旋水冷壁管厚原为7.5 mm,现平均厚度仅为6.0 mm,最薄处为5.7~5.8 mm。

|

图1 水冷壁高温腐蚀照片 |

大修期间,对4号炉管壁厚度小于6.0 mm的水冷壁进行了更换,共更换管段26段;对壁厚为6.0~6.8 mm的受腐蚀管子向火面进行了金属喷涂处理。

2.2 水冷壁高温腐蚀的主要原因 2.2.1 煤粉贴壁燃烧4号锅炉配置的6套制粉系统的燃烧器均存在煤粉浓度分布不均的情况,实际运行中屏式过热器出口蒸汽温度及管壁温度左、右侧偏差较大,尤其当启停某套制粉系统时,上述变化更为显著。煤粉分布不均易造成火焰中心偏向于某一侧墙,致使水冷壁侧墙中部受冲刷的可能性较大。此外,煤粉不完全燃烧产生的还原性气氛以及煤粉颗粒破坏水冷壁氧化膜,均会导致高温腐蚀的产生[1]。

2.2.2 低氧燃烧产生还原性气氛由于环保要求的提高,锅炉运行中一般采用分级燃烧、分级配风的方式,通过降低主燃烧区的氧量,产生还原性气氛来抑制NOx的生成,使得燃烧器区域形成缺氧区。为了进一步控制NOx生成,机组正常运行时燃尽风风箱挡板开度均为100%,导致燃烧器区域缺氧严重,烟气呈强还原性气氛。此外,由于大修前4号锅炉存在空预器差压大、 GGH差压大等问题,从而限制了送风机出力,使运行中炉膛总风量偏小,高负荷时省煤器出口氧量常低于2%。长期的缺氧燃烧产生的还原性气氛加剧了水冷壁的高温腐蚀。

2.2.3 燃煤品质差机组大修前,4号锅炉曾燃烧过高硫煤、高灰分煤和印尼煤,相关煤质特性见表 1。高硫煤产生的大量H2S、 SO2、 SO3、原子硫不仅破坏管壁的Fe2O3保护膜,还侵蚀管子表面,致使金属管壁不断减薄。高灰分煤产生的飞灰量大,易在受热面结渣,一方面导致受热面磨损,破坏氧化膜;另一方面受热面的结渣易集聚烟气中的碱金属盐等,加速对水冷壁的腐蚀。印尼煤由于挥发分高,通常煤粉会提前着火,易形成火焰贴壁燃烧,燃烧器喷嘴结焦,且存在一定程度的火焰刷墙情况,因此,在正常运行中,为了推迟煤粉燃烧会采取降低动态分离器转速、增大煤粉颗粒的措施,进而加速了对管壁的磨损[2]。

| 表 1 锅炉燃煤煤质特性 |

由于电力市场竞争日趋激烈,4号机组长期参与调停与电网深度调峰,锅炉频繁启停和变负荷运行导致水冷壁热胀冷缩,易造成管壁表面的氧化膜脱落,加速腐蚀过程[3]。此外,4号炉大修前由于受空预器堵塞、差压大的影响,炉膛负压长期波动大(-300~200 Pa),燃烧不稳定,也增大了管壁氧化膜脱落的概率,对炉内燃烧以及管壁安全均造成不良影响。

2.2.5 管壁超温正常情况下机组在增减负荷过程中会出现管壁超温现象。当4号机组负荷在200 MW以上连续变动时,锅炉给煤量会出现20~30 t较大超调,导致水冷壁局部壁温增高,加剧高温腐蚀。此外,4号机组曾发生过2次单台给水泵跳闸事故,由于机组RB功能未投入,在处理事故过程中,给水流量骤降,而给煤量未及时调整,煤水比严重失调,致使垂直水冷壁出口温度最高达490 ℃,濒临跳炉值503 ℃,水冷壁各管壁大范围超温。研究表明,H2S等腐蚀性介质的腐蚀性在300 ℃以上逐步增强,即温度每升高50 ℃,腐蚀强度将增加1倍[4]。

3 防止水冷壁高温腐蚀的预防措施结合该厂4号锅炉发生高温腐蚀的主要原因,提出如下预防措施。

(1)加强对燃料的控制,严禁硫分>1%的高硫煤入炉燃烧,尽量燃烧低硫煤;当煤种无法改变时,可以通过采取掺烧方式以降低高硫煤的影响。4号锅炉设计煤种为神府东胜煤,其硫分 <0.21%,4号锅炉脱硫设备设计硫分 <1.7%。自2015年以来,4号锅炉开始燃烧高硫煤,入炉煤平均硫分为1.2%。大修后调整4号锅炉配煤方案,通过掺烧印尼煤降低硫分至0.47%,使得入炉煤平均硫分 <0.8%。

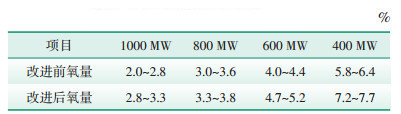

(2)机组正常运行时,应严格执行锅炉燃烧过程中的氧量调节标准。4号锅炉大修前由于空预器差压大,限制了锅炉风机的出力,致使机组负荷在800 MW以上时锅炉出现缺氧燃烧情况,需限负荷运行。机组大修时发现水冷壁存在高温腐蚀现象,因此重新规定氧量调节标准:在任何运行工况下,应保证锅炉炉膛出口氧量不低于2.8%(以炉膛出口各氧量测点平均值为准);采取合适的配风方式,在保证NOx不超标的前提下,控制燃尽风挡板开度不低于80%,增大燃烧器区域的二次风量。标准改进前、后机组负荷与氧量的对应关系见表 2,高负荷工况(≥800 MW)尽量维持在高限运行,低负荷工况(<800 MW)尽量维持在低限运行。

| 表 2 机组负荷与氧量对应关系 |

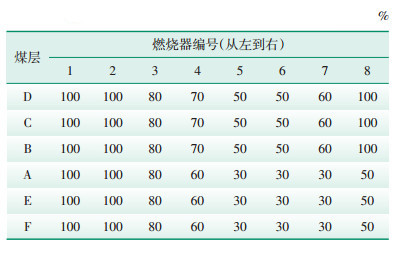

(3)对各燃烧器进行配风调整,改善煤粉分布不均、燃烧偏斜的现状。4号锅炉大修前由于未进行燃烧调整试验,各燃烧器外二次风开度均为100%。经燃烧调整试验分析,通过调节燃烧器旋流风开度、二次风开度、煤粉分配器等,有利于缓解炉膛燃烧不均的问题。燃烧器旋流风开度与煤层对应关系见表 3所示。

| 表 3 燃烧器旋流风开度与煤层对应关系 |

(4)根据煤种制订相应的磨煤机出口温度控制策略:当燃烧低挥发分煤时,控制磨煤机出口温度≤80 ℃,使煤粉着火提前;当燃烧高挥发分煤时,控制磨煤机出口温度≤75 ℃,使着火推后;启停磨煤机时,根据煤量及时调整动态分离器转速,控制最佳煤粉细度,使炉膛燃烧工况良好。通常根据煤质的不同动态分离器的转速控制在750~950 r/min[5]。

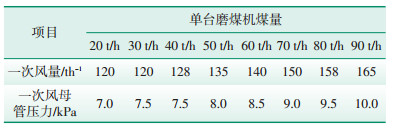

(5)保证运行磨煤机一次风量充足、一次风压合适。根据4号锅炉大修后燃烧调整试验结果,确定相应煤量下,磨煤机一次风量及一次风压的最佳控制值,满足煤粉初期燃烧的需要,并防止风量过大,引起NOx排放量增加。一次风量及一次风压与煤量对应关系见表 4。

| 表 4 一次风量及风压与煤量对应关系 |

(6)稳定炉内燃烧工况,控制炉膛负压在-100 Pa左右,防止负压大幅波动。机组正常运行中应尽量投入各风机自动调节功能,当机组增减负荷时应严密监测各风机自动调整情况(可手动偏置进行干预)。禁止炉膛正压运行,以防燃烧器回火以及火焰刷墙。

4 结语锅炉水冷壁高温腐蚀是影响机组安全运行的重要因素,也是电力行业《防止电力生产重大事故的二十五项重点要求》 [6]的突出要点。因此,在机组运行中,应加强对各设备参数的监视调整,防止锅炉受热面超温,同时,保证给水品质良好,防止水冷壁管内结垢造成管壁超温。在锅炉大修期间,应进行受热面检查与保养,通过在高温腐蚀区喷涂防腐合金材料,达到有效预防高温腐蚀的目的。本文针对某电厂1000 MW超超临界机组直流锅炉水冷壁高温腐蚀现象,从原理上加以分析,并根据原因提出减轻和防止水冷壁高温腐蚀的具体措施,可供同类型机组参考。

| [1] | 高志涛.大型锅炉水冷壁高温腐蚀问题分析及预防[J]. 广 西电力, 2006 (5): 65-66, 76. |

| [2] | 王小龙.1000 MW超超临界机组燃烧印尼煤控制策略探讨[J]. 锅炉制造, 2012 (4): 1-3. |

| [3] | 曾汉才.大型锅炉水冷壁的高温腐蚀故障分析[J]. 华中电 力, 2001, 14 (4): 5-8. |

| [4] | 岑可法, 樊建人, 池作和, 等.锅炉和热交换器的积灰、 结 渣、磨损和腐蚀的防止原理与计算[M]. 北京: 科学出版社, 1994. |

| [5] | 朱全利.锅炉设备及其系统[M]. 北京: 中国电力出版社, 2003. |

| [6] | 国家能源局.防止电力生产事故的二十五项重点要求[R]. 北京: 国家能源局, 2014. |

2016, Vol. 34

2016, Vol. 34