内蒙古大唐国际托克托发电有限责任公司5号机组A、B空气预热器自2005年7月投运以来,历次停机检查均发现烟气侧热端内部支撑连接处存在不同程度的焊口开裂和扇形板大梁局部凹陷等问题,由于一直未找到引发缺陷的根本原因,只能对开裂、凹陷位置进行反复地焊补、修复处理。通过对历次检查记录的跟踪分析,发现焊补、修复方法不仅没有解决支撑焊口开裂和扇形板大梁局部凹陷的问题,还进一步加剧了裂口尺寸和凹陷形变量,存在支撑断裂卡跳空气预热器、损伤蓄热元件等隐患,严重威胁到机组的安全稳定运行。因此,彻底解决机组空气预热器支撑缺陷问题势在必行。

1 设备概述5号机组A、B空气预热器为三分仓回转式空气预热器,由豪顿华工程有限公司制造,型号为32VNT1830,换热面积为49 058 m2,转子直径为14 800 mm,转子转速为1.75 r/min,传热元件共2层,总高度为1830 mm,出热端烟气温度分别为366 ℃和119 ℃,设计漏风系数为8%[1]。

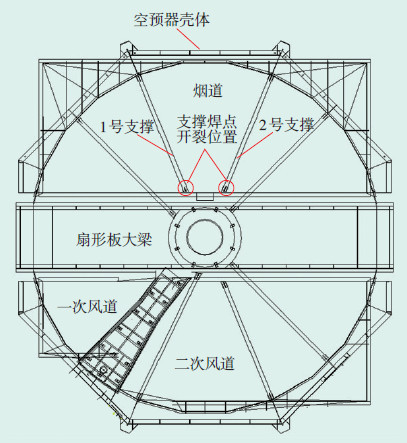

图 1为5号机组A、B空气预热器结构图。5号机组空气预热器热端内部共有7根支撑,用来保持空气预热器外壳圆度,避免外壳发生变形影响转子与外壳的间隙。烟气侧共有4根支撑,其中2根长度为5782 mm,两端分别焊接在空气预热器外壳与中心筒上;另外2根支撑(即1号和2号支撑)长度为5340 mm,两端分别焊接在空气预热器外壳与扇形板大梁上。1号、2号支撑与扇形板大梁的连接焊口即为空气预热器支撑频繁开裂部位。

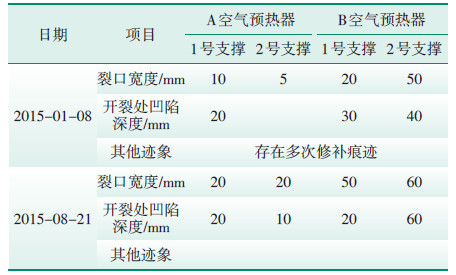

|

图1 5号机组A、B空气预热器结构 |

烟气侧支撑选用直径为168 mm、壁厚为14 mm的防磨钢管制作而成,两端采用12 mm厚的十字筋板加固焊接在10 mm的端部垫板上。支撑安装时,只需将两端垫板焊接在需要连接的部位即可。

2 缺陷调查2015-01-08,5号机组停运临修时,检修人员发现A、B空气预热器烟气侧1号、2号支撑均出现焊口开裂、扇形板大梁局部凹陷的问题,最大裂口宽度为50 mm,最大凹陷深度达为40 mm。检修人员对支撑开裂焊口进行补焊、修复后,5号机组于2015-03-20启动运行,空气预热器正常运转。

2015-08-21,5号机组停运检修时,检修人员发现A、B空气预热器内部支撑的补焊、修复位置再次开裂,最大裂口宽度为60 mm,扇形板局部最大凹陷深度达70 mm,存在支撑随时掉落的安全隐患。2015-01-08及2015-08-21 5号机组空气预热器支撑检查记录对比情况见表 1所示。

| 表 1 2015-01-08及2015-08-21 5号机组空气预热器支撑检查记录 |

通过表 1数据发现,空气预热器烟气侧支撑焊口开裂和大梁局部凹陷呈劣化趋势。

3 缺陷原因分析 3.1 原因排查 3.1.1 焊接质量修复开裂的空气预热器支撑焊口前,要对焊接位置进行除锈、打磨、打坡口等工艺处理;修复过程中,要严格按照焊接工艺要求进行;修复完毕后,要对焊口进行探伤检查。经检查,5号机组空气预热器支撑各项指标验收合格,即排除焊接质量不合格的因素。

3.1.2 转子水平度当空气预热器转子水平度偏差值过大时,转子中心在热态运转过程中做钟摆运动,导向轴承压迫转子外壳向一侧倾斜,支撑承受较大拉伸力,导致支撑焊口被撕裂。

拆除1组空气预热器蓄热元件,将合像水平仪放置在该蓄热元件的支架上,盘动空气预热器带动合像水平仪转动1周,能够测量出空气预热器在各位置的水平度。经试验计算可知,5号机组A空气预热器转子水平度最大偏差值为3.6 mm/m,B空气预热器转子水平度最大偏差值为3.2 mm/m,符合该型号空气预热器转子水平度小于6 mm/m的技术要求[2],即排除转子水平度不达标的因素。

3.1.3 外壳膨胀情况空气预热器正常运行中,烟气侧热端壳体受热膨胀,如在建设初期未充分考虑烟气侧热端壳体的膨胀量,会造成扇形板大梁与壳体膨胀不同步,壳体膨胀受阻,连接扇形板大梁与壳体间的支撑受到垂直方向剪切力的作用,导致支撑焊口被撕裂[3]。

在5号机组运行过程中,检查空气预热器壳体膨胀铰链均为松弛状态,即壳体呈自由膨胀状态,可排除外壳膨胀受阻的因素。

3.1.4 大梁承力情况5号机组启动时,空气预热器内部支撑受热膨胀,支撑安装位置的扇形板大梁承力不足,导致支撑压入大梁内部,形成凹坑;待机组停运,空气预热器内部支撑冷却降至室内温度后,支撑收缩对焊接部位产生拉力,扇形板大梁局部变形处的支撑不能及时收缩,导致焊口撕裂[4]。

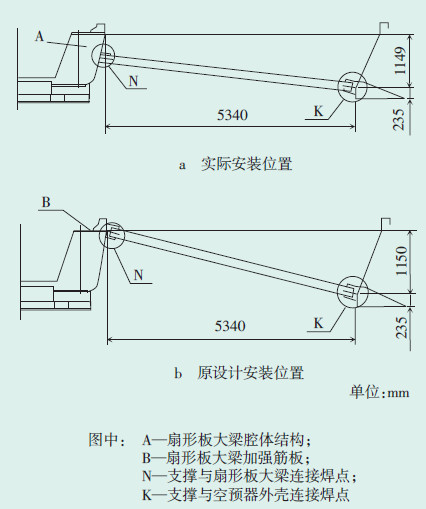

3.2 原因确定通过对以上影响因素的排查,与空气预热器生产厂家豪顿华工程有限公司核实后,确认焊口开裂是因设备在安装时,支撑的安装位置与原设计不符,造成扇形板大梁承力不足,引发支撑焊口断裂现象。原设计支撑安装位置的扇形板大梁内部有加强筋板结构,而实际安装位置内部为空腔结构(见图 2),导致支撑安装位置的扇形板大梁承力不足[5],出现焊口开裂问题。

|

图2 5号机组空气预热器支撑安装位置示意图 |

将5号机组A、B空气预热器烟气侧热端1号、2号支撑与扇形板大梁的连接位置移至原设计位置见图 3。

|

图3 空气预热器内部支撑位置移位效果图 |

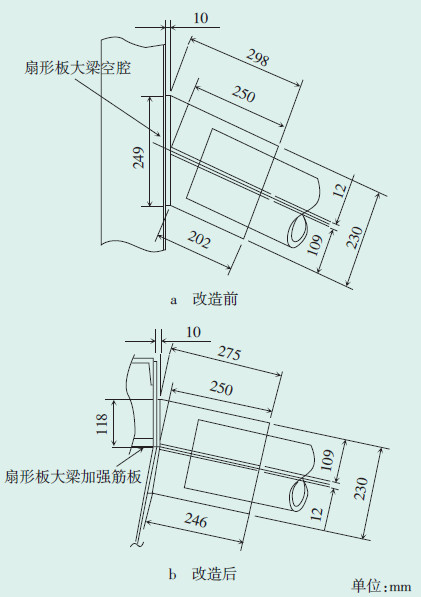

该方案将支撑的最大承力点由大梁空腔部位变为大梁内部加强筋板所在位置,满足了支撑焊接位置的强度要求,从而消除了焊口开裂支撑脱落在空预器转子上,引发空气预热器跳闸的隐患。同时,改造方案将原支撑的平面端板改为支撑与扇形板大梁连接焊口处完全贴合的V型端板(如图 4所示),使支撑端部与扇形板大梁连接更加牢固,膨胀应力均匀分散。

|

图4 5号机组空气预热器支撑端板结构及位置 |

2016-01-05,改造5号机组空气预热器内部支撑后,进行停运检查,未发现焊口开裂或扇形板大梁局部变形现象,避免了支撑断裂卡跳空气预热器、损伤蓄热元件等情况的发生,保证了机组运行的安全性和经济性。在机组运行中,遇到支撑焊口频繁开裂的问题时,不能盲目地反复修复、焊补,应该从设备自身结构和工作原理着手,逐一排查影响因素,采取相应的处理措施,彻底解决缺陷问题。

| [1] | 豪顿华工程有限责任公司.32VNT1830型空气预热器用户说明书[R].威海:豪顿华工程有限责任公司,2005. |

| [2] | 应静良.电站锅炉空气预热器[M].北京:中国电力出版社, 2002:42-50. |

| [3] | 刘冬炎,顾宏伟,杨中明,等.空气预热器的漏风因素及密封改造[J].中国电力,2011,44(7):53-56. |

| [4] | 胡进,徐治皋.三分仓空气预热器传热特性的算法研究[J]. 动力工程,1988,18(1):53-57. |

| [5] | 李忱洪,彩霞.空预器支撑钢梁变形分析及计算[J].电力学报,2006,21(3):319-321. |

2016, Vol. 34

2016, Vol. 34