汽轮机轴封漏汽现象是发电企业中较为普遍的问题。从根本上治理汽轮机轴封漏汽则需调整轴封间隙,因揭缸处理工期长,机组一般性或临时性停检时因工期短而无法满足上述要求。考虑到机组的安全性,一般是启动2台轴加风机或在漏汽处加装轴流风机,防止漏汽窜入轴承箱导致润滑油中带水。本文结合神华内蒙古国华准格尔发电有限责任公司(以下简称国华准电公司)3号机组大修后高、中压排汽端轴封漏汽量大的现象进行分析,并提出了相应的解决措施,供同类型机组借鉴。

1 轴封系统概况国华准电公司总装机容量为4×330 MW,4台汽轮机均为北京北重汽轮电机有限责任公司生产的亚临界、中间一次再热、冲动、凝汽式N330-17.75/540/540型汽轮机。其中轴封系统是保证机组安全经济运行的重要组成部分,用辅助蒸汽或汽轮机自身的蒸汽漏量把汽缸端部与外界大气压形成“密封”隔离,不仅很好地“封住”空气避免流入汽轮机高真空的低压缸,又防止高中压缸的高温蒸汽“漏到”大气中造成工质浪费[1]。而轴封作为易损部件,国华准电公司3号汽轮机采用梳齿型汽封结构,通过轴封的高低齿逐级膨胀的方法增加流动阻力来达到抑制泄漏的目的。

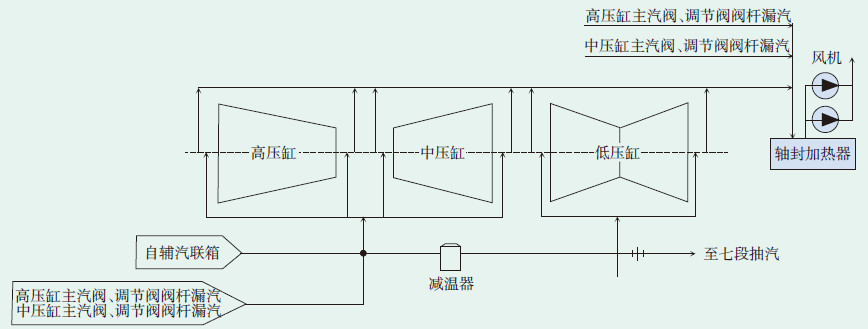

汽轮机轴封系统主要由端部汽封、轴封加热器、轴封供汽的压力调节执行结构、喷水减温扩容器及相关供、回汽管道和阀门构成,形成一个闭式循环流动空间[2]。轴封系统工作原理示意图如图 1所示。轴封供汽管道连接高压缸前后轴封和中压缸前轴封的中间汽室、中压缸后轴封和低压缸前后轴封的内汽室,高、中、低汽缸端部轴封的外端室构成了轴封回汽母管,该母管内的轴封漏汽引至轴封加热器,与凝结水系统形成表面式换热,轴封蒸汽加热凝结水后的疏水通过双U形管排至凝汽器,轴封加热器风机将不凝结的空气抽出排至大气中,同时保持轴封加热器内的微真空状态,防止轴封汽体外漏大气。机组启动和低负荷时,高中压轴封蒸汽由辅汽联箱供给,压力由热工系统自动调节,启动后负荷升至50%,高中主汽阀、调节汽阀的阀杆漏汽以及高中压轴封漏汽足以满足辅联提供的轴封供汽量,实现了机组的自密封能力。当机组负荷达到满负荷时,阀杆和高中压轴封漏汽量高于低压轴封的参数要求,此时通过溢流阀将多余的蒸汽量排至七段抽汽,高中压的轴封供汽必须经过喷水减温后降低至2~15 kPa、120~200 ℃[3]的低压轴封参数,以防止汽封体变形或对转子造成损坏。

| 图1 轴封系统工作原理示意图 |

国华准电公司3 号机组于2007-09-26 投产。2014年3月3号机组进行投产以来的第二次解体性全面检查,5月份A级检修结束,机组启动运行过程中,发现3号汽轮机高压缸前侧、中压缸后侧存在轴封漏汽现象,且中压缸后侧漏汽量较大。为防止蒸汽窜入轴承箱,在漏汽处加装轴流风机,但该方法需要每日巡检轴流风机运转情况,既增加了人力,同时因轴承箱周围测点较多,又增加了巡点检工作量。

2.2 轴封漏气原因分析结合北京北重汽轮电机有限责任公司生产的机型特点,分析国华准电公司3号机组轴封漏汽的主要原因有以下4个方面。

2.2.1 轴封间隙调整值偏大在汽轮机运行过程中,为保证机组运行安全,避免与转子发生碰磨,检修时通常将轴端汽封径向间隙及环形汽封块间的膨胀间隙取中上限,间隙过大必然导致漏汽,漏汽量一般达总汽量0.5%[4])。由于轴封间隙偏大,致使该处蒸汽窜入轴承室,引起轴承温度升高,使油系统中携带蒸汽凝结成水,油脂恶化,这是国华准电公司3号机组轴封漏汽的主要原因。

2.2.2 轴封系统结构不完善国华准电公司的轴封形式为单进、单出式,轴封系统轴封套上半部轴封无进、出汽管,只有下半部轴封套有进、出汽管,造成上半部轴封压力低,下半部轴封压力高,上、下轴封压力不均匀,影响轴封密封效果[5]。

2.2.3 轴封加热器面积偏小北京北重汽轮电机有限责任公司生产的300MW等级机组轴封加热器面积仅为50 m2,与上海汽轮机厂、哈尔滨汽轮机厂300 MW等级机组轴封加热器(均为110 m2)相比,面积偏小。由于轴封加热器裕度偏小,轴加风机抽汽能力不足,一旦轴封漏汽量增加,进入加热器的热负荷增大,将导致轴端汽封的回汽系统不畅通,轴封漏汽现象愈加明显。

2.2.4 轴封系统配置不合理高、中、低压轴封供汽连在同一根母管上引起供汽分配不均(轴封抽汽也同于供汽)。以轴封供汽为例,轴封供汽取自辅汽联箱,高、中、低压缸前后轴封供汽管均直接与母管相连,各供汽支管均未加装调节阀和压力表,只能通过供汽联箱进口的轴封压力自动调整阀统一进行调整,流量则由预先设计好的管道尺寸决定。一旦A级检修中轴封间隙调整不当造成蒸汽外漏,则难以通过运行策略进行过程管控。

3 轴封漏汽处理一般情况下,汽轮机轴封漏汽的处理方法是同时启动2台轴封加热器风机,以增大乏汽负压来降低轴封外挡齿的漏汽量,并在漏汽处的轴承箱上加装轴流风机,将漏出的蒸汽排放至空气中,防止轴承箱内的油脂二次污染,同时对周围的胀差、温度等测点也起到很好的保护作用。但上述轴封漏汽处理方法仅能够在短时间内控制轴封漏汽现象,如需从根本上解决渗漏问题,除了揭缸重新对汽封间隙进行调整外,必须进行技术改造。

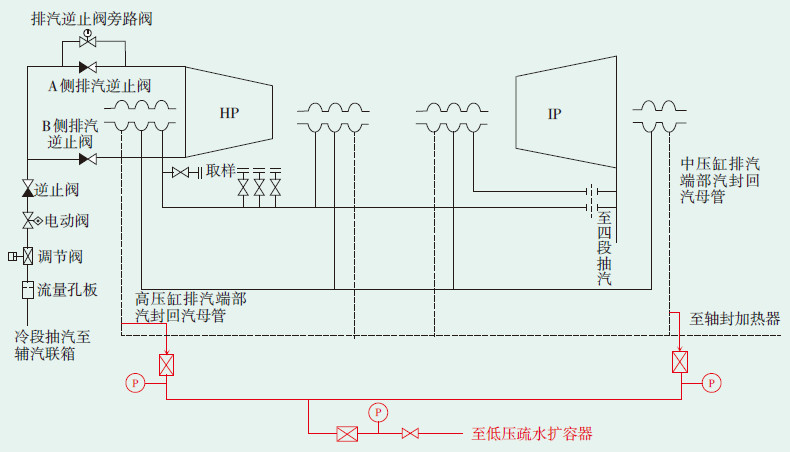

2014年10月,国华准电公司3号机组临时性检修期间,针对高、中压缸轴封漏汽问题制订了改造方案:在高、中压缸轴封排汽支管底部新增加1路管路引至低压疏水扩容器(管路加装位置如图 2红色部分所示),提高轴封抽汽压头,以减少高、中缸排汽侧的漏汽量。

| 图2 汽轮机轴封系统改造后气密油挡示意图 |

改造实施过程具体如下:

(1) 在高、中压缸轴封排汽支管底部各新增1个直径76 mm管道接口,并分别焊接1根直径76 mm的碳钢抽汽管,在2根支管路上分别加装1台闸板阀,起到轴封回汽调节和检修隔离的作用;

(2) 将2根支管路汇总后再加装1台闸板阀及截止阀,用于母管流量调节和检修隔离;

(3) 将母管引至低压疏水扩容器,实现机组在运行期间对轴封抽汽量的控制,以减小高、中压缸排汽侧的漏汽量。支路、母管调节阀后分别加装压力表用于监测抽汽压力。

4 改造效果国华准电公司3号机组轴封系统新增管路至低压疏水扩容器后,大大降低了轴封汽体外漏量,运行工质回收一定程度提高了经济性,又未对机组真空和凝结水氧质量浓度造成额外影响(见表 1),同时便于检修维护,若运行中需停运该管路,仅需关闭相应阀门即可将轴封系统恢复至原状态运行,操作方便,提高了设备可靠性。国华准电公司对轴封漏汽现象的处理是电厂“五新技术”智慧的结晶,可为预防和解决类似问题提供借鉴。

| 表 1 汽轮机轴封系统改造前、后凝结水中氧质量浓度和真空对比 |

| [1] | 北京北重汽轮电机有限责任公司.GEC-ALSTHOM 330 MW汽轮机组本体[R].北京:北京北重汽轮电机有限责任公司,2006:1-2. |

| [2] | 北京北重汽轮电机有限责任公司.汽轮机检修规程[R].北京:北京北重汽轮电机有限责任公司,1991:30. |

| [3] | 魏希峰.600 MW汽轮机轴封系统的缺陷分析及改进措施[J].电力设备,2006,7(5):73-75. |

| [4] | 许文君,赵丽萍,邓延忠,等.330 MW汽轮机组刷式汽封应用改造[J].内蒙古电力技术,2015,33(4):72-74,85. |

| [5] | 马岩昕.300 MW机组运行中真空低的原因分析及采取的措施[J].电力安全生产,2012,14(6):15-17. |

2016, Vol. 34

2016, Vol. 34