2. 华北电力大学能源动力与机械工程学院, 北京 102206

2. North China Electric Power University, Beijing 102206, China

由于直接空冷系统具有良好的节水性能,在我国北方缺水地区的火力发电厂中得到了广泛的应用[1, 2]。在电厂实际运行中,空冷凝汽器在保证机组经济性的同时,还要避免冬季运行工况下因环境温度过低而发生管束冻结故障。结冰会对机组热效率造成不利影响,严重时甚至冻裂翅片管,造成机组被迫停运事故[3, 4, 5]。目前,电厂主要从定性角度制定空冷凝汽器的防冻措施[6, 7]。

关于空冷凝汽器管束内蒸汽凝结规律和冻结过程分析及其数学描述的研究才刚起步,叶胜等对较大直径倾斜光滑圆管内蒸汽凝结换热进行了试验研究[8];李鹏从散热器冬季冻结和积灰问题出发,利用温度监测手段判断翅片管内部是否发生冻结和积灰程度[9];彭新飞通过分析凝汽器的阻力和传热性能分析,得到了自然通风条件下的最小防冻流量[10];席新明等通过试验得到换热系数,对空冷翅片管内的凝结、冻结过程进行了研究,得到温度达到0 ℃时翅片管内凝结水的冻结规律[11]。对空冷翅片管内凝结与冻结规律研究的欠缺,造成空冷机组冬季运行的最佳背压难以确定,使制订防冻措施的定量依据不够充分。

本文建立了翅片管内流体流动过程的物理模型,利用Fluent软件进行空气侧换热过程模拟;以300 MW直接空冷机组为例,计算出空冷系统冬季不同运行工况下翅片管中可能发生冻结的位置,并确定了一定环境温度和风速下单排管内蒸汽的蒸汽流量范围。

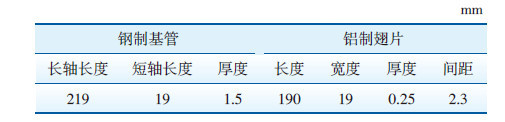

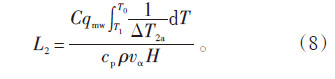

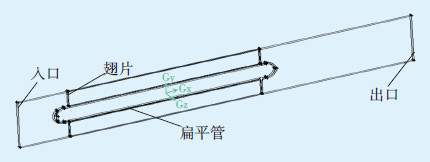

1 单排管内蒸汽凝结流动换热过程的数值分析目前,空冷凝汽器多采用单排翅片管,因此本文仅对单排蛇形翅片扁平管进行分析,某300 MW机组单排蛇形翅片扁平管的基本结构特征如图 1所示,规格见表 1。

|

图1 单排蛇形翅片扁平管结构 |

| 表 1 翅片管规格 |

实际运行时,蒸汽由空冷凝汽器顶部蒸汽分配管进入冷却管束后,在顺流管束中由上而下流动,管束中的蒸汽与外界冷空气进行热交换后凝结为饱和水,随着流动进程蒸汽越来越少,凝结水逐渐增多。冬季热负荷少、环境温度低时,由于空气的冷却能力较强,进入顺流管束的蒸汽有可能在前半程即凝结完毕,管束下端全部为凝结水。若气温持续下降,饱和蒸汽的等温冷凝过程会缩短,凝结水冷凝段长度增加,过冷度增加,翅片管内的凝结水可能在到达收集联箱之前即发生冻结,造成管束内的蒸汽滞流。

1.2 翅片管内换热过程的数学建模发生冻结之前,翅片管内的换热过程大致可分为蒸汽冷凝段和凝结水过冷段,为方便分析,做如下简化:

(1) 蒸汽以湿蒸汽形态进入翅片管进行换热,流动与换热过程呈稳态;

(2) 蒸汽通过翅片管与空气换热,释放汽化潜热,并在蒸汽段末端完全凝结为饱和水,凝结水段无蒸汽存在;

(3) 凝结水全部分布在翅片管的底部,并以一定的流速向下流动;

(4) 忽略不凝结气体对换热的影响;

(5) 空气为不可压缩气体,密度保持不变,定压比热容为定值;

(6) 不考虑扁平基管与翅片的辐射换热,忽略基管与翅片之间的接触热阻,认为翅片根部温度与扁平管外壁面温度相同。

1.2.1 蒸汽凝结段长度蒸汽放出的汽化潜热Qzq为:

qmzq—翅片管的进汽质量流量,kg/s;

γ—汽化潜热,kJ/kg。

冷空气吸收的热量Qa为:

να—冷空气进口流速,m/s;

L1—蒸汽冷凝段长度,m;

cp—凝结水的定压比热容,kJ/(kg·K);

H—单排翅片管截面宽度,取值58 mm;

ΔT1a—空气侧进出口温差,K。

由能量守恒定律可知,Qzq=Qa,得出蒸汽冷凝段长度L1:

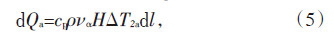

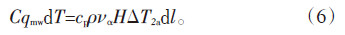

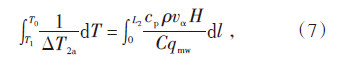

取翅片管内沿流动方向长度为dl的一段流体为研究对象,设其温度变化为dT。通过微元dl的凝结水的放热量dQw为:

qmw—凝结水的质量流量,kg/s。

该微元内空气侧的吸热量dQa:

ΔT2a—dl段冷空气进出口温差,K。ΔT2a不仅与空气侧冷空气的状态有关,还与翅片管内凝结水温度有关,在冷空气进口风速与风温为定值时,ΔT2a是翅片管内凝结水温度的单值函数。

根据能量守恒定律,dQw=dQa,即:

将温度项移至等式左侧,其余项移至右侧,分别求积分得:

T1—管内凝结水(饱和水)的温度,K;

L2—凝结水过冷段的长度,m。

整理式(7)可得:

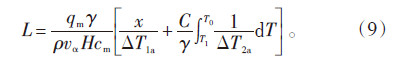

继续整理后,可以得出凝结水冻结位置的函数关系式:

由关系式(9)可知,翅片管内凝结水冻结位置的影响因素主要有进口蒸汽质量流量、进口蒸汽状态、空气侧的进口空气状态(流速、温度)等。

2 翅片管内换热过程数值模拟 2.1 翅片管中凝结水高度及流速预测模型凝结水沿着底部倾斜的单排管管壁以一定流速向下流动,凝结水液面高度对凝结水在管内流动时的换热性能有很大影响。在凝结水过冷段,管的底部为凝结水,上部为残留的少量蒸汽和不凝结气体混合物。为得到凝结水的流动速度,忽略少量蒸汽的冷凝换热,认为上部的少量蒸汽和不凝结气体与底部凝结水无质量和能量交换,因此可以采用单相液体流动的建模方法,通过数值模拟得出凝结水的流速和凝结水高度。

数值模拟过程中,采用多次计算、逐次逼近凝结水真实高度的模拟过程。凝结水以较小流速进入,最初由于凝结水所受重力大于摩擦力,凝结水加速向下流动。根据连续性方程,随着流速的逐渐增大,液面高度越来越低。当受力达到平衡时,流动达到稳定,流速不再变化,液面高度也不再变化。调整模型凝结水入口速度和液面高度,当模型入口速度、液面高度分别与模型出口速度、液面高度相同时,即认为流动达到平衡。

模型采用钢制翅片管基管(基管参数如表 1所示)。网格划分和边界条件设置如下:网格划分采用6面体结构,对重点研究的基管底部进行网格加密。数值计算模型的凝结水入口采用速度参数,气体入口采用压力参数,出口为自由流边界,其余几何表面为固体壁面。

2.2 凝结水过冷段空气侧出口温度数值模拟通过对凝结水高度进行模拟,利用Fluent软件建立凝结水过冷段的物理模型,如图 2所示。考虑到翅片管的周期性,取管长方向长度为2.55 mm的区域作为计算域,为避免入口效应和出口边界处回流现象对计算产生影响,对入口边界和出口边界进行适当延长。

|

图2 凝结水段翅片管模型 |

网格划分及边界条件设置如下:将计算域分为入口区、翅片区和出口区3个部分,对每个区域进行网格划分。模型计算中,定义入口为速度边界,出口为自由流边界条件;对于翅片管内壁面,有凝结水的底部内壁面区域设定为等温边界条件,温度等于凝结水温度,其他内壁面为绝热边界。

模拟时,给定凝结水的温度、环境温度和空气入口速度,利用Fluent软件进行迭代计算。待计算平衡时,记录出口边界空气温度;依次改变环境温度、空气入口速度、凝结水温度,得到出口空气温度的变化情况。

2.3 蒸汽凝结管段空气侧出口温度的数值模拟采用与凝结水过冷管段相同的物理模型,对蒸汽凝结管段进行数值模拟。模型计算中边界条件定义为:入口为速度参数边界,出口为自由流边界条件;扁平管内壁面设定为等温边界条件,温度近似等于蒸汽凝结温度。给定翅片管内壁温度,通过数值计算得出不同环境温度和进口空气流速下空气侧进、出口温差的变化。

3 计算实例与结果分析以某电厂300 MW亚临界、抽凝式、供热、直接空冷燃煤发电机组为例,汽轮机背压p为定值:p=10 kPa,饱和蒸汽温度TS=318.96 K。整个空冷凝汽器共有顺流管束228个,每个管束含35根管,管长为10 m。机组运行时,当冷凝水过冷度高于5 K时,即认为翅片管有发生冻结的危险。因此文中选取翅片管发生冻结的临界温度为T0=T1-5。

3.1 凝结水液面高度与速度分布机组100%负荷时凝汽器进汽量为674.57 t/h,每根翅片管内平均进汽量为0.023 48 kg/s;机组50%负荷时凝汽器进汽量为364.45 t/h,每根翅片管内平均进汽量为0.012 69 kg/s,因此本文选取翅片管进汽流量范围0.01~0.03 kg/s进行研究。

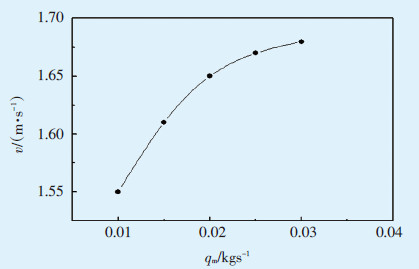

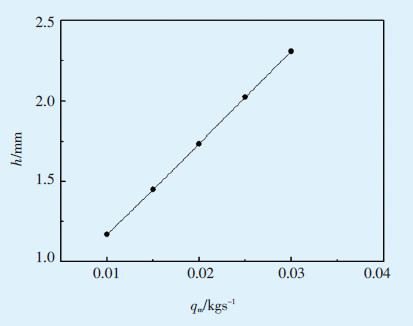

凝结水的流速与进口流量关系、凝结水高度与进口流量的变化规律分别如图 3、图 4所示,机组各负荷段凝结水流量、流速与液面高度见表 2。

|

图3 凝结水流速与进口质量流量的关系 |

|

图4 凝结水液面高度与进口质量流量的关系 |

| 表 2 机组不同负荷下的翅片管内凝结水流量、流速与液面高度 |

可以看出,在所研究的流量范围内,翅片管中凝结水的流速在1.5~1.7 m/s,且随着翅片管内凝结水流量的增加而增加,但增加速率逐渐变小;翅片管内凝结水液面高度随凝结水流量的增加而增高,并且近似呈线性分布。

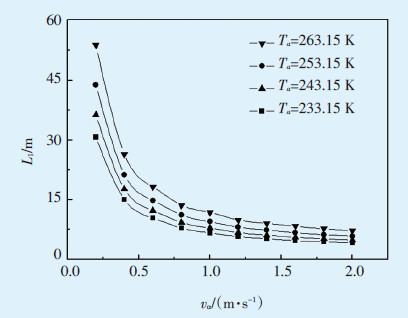

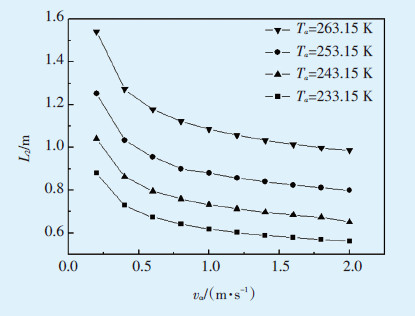

3.2 凝结水冻结距离以机组负荷为75%为例,在4个不同环境温度下,分析蒸汽冷凝段、凝结水过冷段与翅片管迎面风速的变化关系,分别如图 5、图 6所示。环境温度逐渐降低、风速逐渐增大时,翅片管蒸汽冷凝段长度逐渐变短。环境温度一定、迎面风速较小时,蒸汽冷凝段长度变化速率很大;随迎面风速的增大(>1.5 m/s时),蒸汽冷凝段长度变化速率减小。环境温度降低,翅片管凝结水过冷段变短,并且在温度由263.15 K下降到253.15 K时趋势更加明显;迎面风速增大,对凝结水过冷段长度的影响较小,而且随着迎面风速的增大,凝结水过冷段的长度趋于稳定。说明在一定的环境温度下,增大或减小风机的转速对换热的影响主要集中在蒸汽凝结管段,对凝结水过冷段长度的影响不大,但是由于蒸汽凝结段的缩短,顺流管束下端发生冻结的位置有所提高。

|

图5 迎面风速对蒸汽冷凝段长度的影响 |

|

图6 迎面风速对凝结水过冷段长度的影响 |

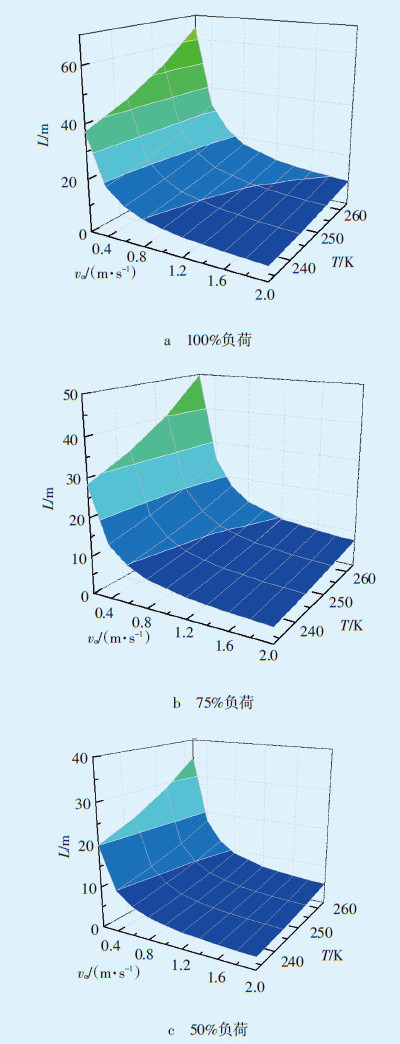

机组负荷分别为100%、75%、50%时,管内蒸汽冷凝、凝结水冻结时的管段长度分布如图 7所示。

|

图7 各负荷下管内凝结水冻结时的距离分布 |

从图 7可以看出环境温度和风速都会对翅片管发生冻结的距离产生影响。随着机组负荷的降低,管内流量减小,发生冻结的距离也缩短;机组负荷较高时,较大的风速和较低环境温度下翅片管才会冻结。例如,满负荷运行时,风速0.8 m/s,环境温度-40 ℃时管内仍未冻结;50%负荷运行时,风速0.8 m/s,环境温度-10 ℃时,管内已冻结。说明管内蒸汽的流量对翅片管能否发生冻结的影响较大,流量较小时,翅片管内越容易发生冻结。

在冬季汽轮机的启停过程或者在低负荷运行中,由于热负荷低、蒸汽流量低,这时应降低风机转速,必要时使风机停转或者反转;汽轮机在较高负荷运行时,如果管内蒸汽流量分配不均,某根翅片管或某组翅片管束内蒸汽流量过小,同样也可能发生冻结现象。

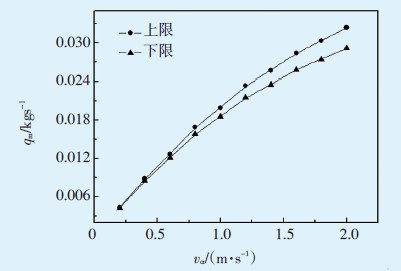

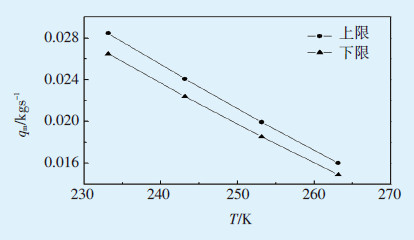

3.3 单排管内蒸汽流量范围计算单排管的长度既要保证蒸汽能够完全冷凝,又不能使凝结水因过冷度过大而导致冻结,因此,在保证机组安全性和经济性的前提下,对单排管内的蒸汽流量有一定要求,即蒸汽冷凝后的过冷度在0~5 ℃,此时各阶段管长应满足要求:L1<10 m,L>10 m。结合式(3)和式(9)可得到各负荷下,环境温度和风速对单排管内流量范围的影响,如图 8、图 9所示。管内流量的上、下限值随迎面风速的增大而增大,且域度越来越宽,迎面风速由1 m/s增至2 m/s时,域度由0.001 39 kg/s增至0.003 21 kg/s。上、下界限呈抛物线分布,曲率随迎面风速增大而减小。迎面风速不变的条件下,环境温度对管内流量范围上、下限的影响呈线性分布,且域度不随环境温度变化。机组在冬季运行时,可根据环境温度、迎面风速等调节风机转速或关闭某些管屏来调节管内蒸汽流量,以保证机组的安全性的和经济性。

|

图8 风速对单排管内流量范围的影响 |

|

图9 环境温度对单排管内流量范围的影响 |

本文分析了单排蛇形翅片管内蒸汽、凝结水与管外空气的换热过程;并利用Fluent软件,建立了翅片管内凝结水流动的数学模型和翅片管的换热模型,通过对翅片管内蒸汽流动过程进行理论分析,得到了蒸汽凝结阶段以及凝结水过冷阶段的管段长度关系式,得出管内蒸汽冷凝至过冷凝结水发生冻结所需的管段长度。并以300 MW直接空冷机组为例,计算出各阶段的管段长度在机组不同负荷下的变化规律。

利用两相流理论,分析了凝结水在管内的流动过程,并结合数值模拟计算得到了机组在不同负荷下翅片管内凝结水液面高度及流速的变化规律:管内凝结水的流速一般在1.5~2 m/s,而液面高度随机组负荷的增大而增大。

定量分析了不同环境温度、迎面风速下管内蒸汽的流量范围:环境温度一定,迎面风速增大,翅片管蒸汽流量按抛物线增大,流量范围域度增大;迎面风速一定,翅片管内蒸汽流量范围随环境温度的增大而减小,流量范围域度不发生变化。

| [1] | 张新海.我国电站空冷技术的现状和发展[C]//中国电机工程学会火电分会空冷专委会.2008年中国电机工程学会论文集.西安:中国电机工程学会,2008:1-6. |

| [2] | 卜永东,杨立军,杜小泽,等.电站空冷技术研究综述[J]. 现代电力,2013,30(3):1-7. |

| [3] | 陈晓峰.直接空冷机组的防冻[J].华北电力技术,2006(11):12-14. |

| [4] | 高清林.直接空冷机组存在的问题及其对策初探[J].汽轮机技术,2008,50(1):58-61. |

| [5] | 刘文斌,王海文.浅谈空冷机组的防冻[C]//中国电机工程学会.中国电机工程学会第九届青年学术会议论文集.北京:中国电机工程学会,2006:220-224. |

| [6] | 王忠,赵雁,冯润福,等.内蒙古上都电厂2×600 MW空冷机组防冻措施[J].内蒙古电力技术,2005,23(4):1-3. |

| [7] | 李育海,刘刚.漳山2×300 MW直接空冷系统存在的问题及解决方案[J].电力设备,2006,17(3):17-21. |

| [8] | 叶胜,杨建国,鞠晓丽,等.较大直径倾斜圆管内蒸汽凝结换热实验关联式研究[J].热力发电,2014,43(3):79-82. |

| [9] | 李鹏.220 MW机组空冷凝汽器积灰防冻的运行分析和数值模拟[D].北京:华北电力大学,2012. |

| [10] | 郭民臣,彭新飞,李美宝,等.冬季自然通风条件下直接空冷凝汽器性能分析[J].热力发电,2014,43(7):131-134. |

| [11] | 席新明,宋艳峰,刘贇,等.基于波形翅片扁平管传热性能的直接空冷凝汽器低温冻结规律研究[J].中国电机工程学报,2014,34(26):4493-4499. |

2016, Vol. 34

2016, Vol. 34