循环流化床锅炉(以下简称CFB锅炉)具有可在炉内进行脱硫的优点,但随着国家对环保要求的日趋提高,需要严格控制锅炉床温,并采用较高的钙硫比,才能保证锅炉参数基本稳定。内蒙古京泰发电有限责任公司(以下简称京泰电厂)300 MWCFB锅炉煤泥掺烧比例达到60%,由于入炉煤水分达17%,使得锅炉长期以较大风量运行,烟气量较大、烟气流速高,导致锅炉受热面受冲刷磨损严重;而且厂用电率高,排烟温度也较高,影响CFB锅炉的长期安全经济运行。为此,京泰电厂对300 MW机组CFB锅炉进行改造,停运炉内脱硫系统,增加炉外湿法脱硫系统。针对改造后的锅炉运行方式,对CFB锅炉进行了低氧量燃烧优化调整。本文即对优化调整过程及效果进行介绍。

1 锅炉概况京泰电厂300 MW 机组CFB 锅炉为东方锅炉(集团)股份有限公司生产的1089 t/h单布风板、亚临界、一次中间再热、自然循环汽包炉,主要由1个膜式水冷壁炉膛、3台汽冷式旋风分离器和1个由汽冷包墙包覆的尾部竖井(HRA)组成。炉膛内前墙布置12片屏式过热器管屏、6片屏式再热器管屏,后墙布置2片水冷蒸发屏。锅炉共有8个给煤口,沿宽度方向均匀布置于炉前。炉膛底部是由水冷壁管弯制围成的水冷风室,两侧为一次热风道。6个排渣口布置在炉膛后墙水冷壁下部,分别对应6台滚筒式冷渣器。炉膛与尾部竖井之间有3台汽冷式旋风分离器,其下部各布置1台J形阀回料器,回料器为一分为二结构[1]。

2 低氧量燃烧优化试验京泰电厂300 MW机组CFB锅炉一次风扰动满足入炉煤初期燃烧用风;在低床压工况下,二次风喷口区域物料浓度降低,二次风穿透深度加大,炉膛上部气固混合效果得以提升,有利于提高锅炉燃烧效率[2],使入炉煤能够充分燃烧,因而锅炉具备低氧量运行条件。随着炉外烟气湿法脱硫系统的投运(同时停运炉内脱硫系统),床温有一定的升高空间,有利于采取低氧量运行;在保持低床压运行的基础上,通过有效降低运行总风量,控制烟气流速,可以有效降低锅炉受热面磨损程度,为机组的长周期安全稳定经济运行奠定良好的基础。

基于以上分析,京泰电厂于2014年3月至5月对300 MW 机组CFB 锅炉进行低氧量燃烧调整试验。在300 MW、250 MW、200 MW、165 MW负荷下,通过调整总风量分别维持锅炉氧量在3%、2.5%、2%,记录不同负荷下锅炉氧量的变化对锅炉辅机耗电量、锅炉床温、炉内物料循环量、锅炉燃烧情况及锅炉效率的影响。保持锅炉氧量不变,改变一、二次风配比,增大二次风量、降低一次风量,记录燃烧参数,确定锅炉合理的一、二次风量运行范围。

3 试验数据分析在试验期间,锅炉排渣情况良好,飞灰、底渣中碳质量分数保持基本稳定并略有下降;锅炉物料循环正常,带负荷响应能力不变,各项参数指标正常。锅炉燃烧优化前,150~300 MW负荷对应锅炉氧量为3.5%~6%;通过低氧量燃烧优化运行后,负荷在150 ~200 MW时控制锅炉氧量为2%~3.5%;负荷大于200 MW时控制锅炉氧量为2%。具体数据分析如下。

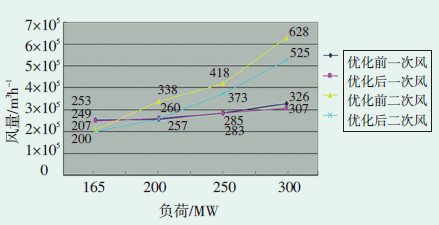

3.1 锅炉风量图 1为锅炉风量变化曲线。由图 1可以看出:满负荷工况下,一次风风量由326 000 m3/h减小至307 000 m3/h;200 MW负荷以上时,二次风风量降低100 000 m3/h。依据锅炉生产厂家相关数据计算可知,送风量降低100 000 m3/h可降低炉膛烟气流速0.4 m/s,降低分离器入口区域烟气流速2 m/s[2]。炉膛烟气流速降低能有效减缓炉膛水冷壁及分离器区域受热面的磨损冲刷,对实现锅炉的长周期安全稳定运行具有重要意义[3]。

|

图1 优化前后锅炉风量变化曲线 |

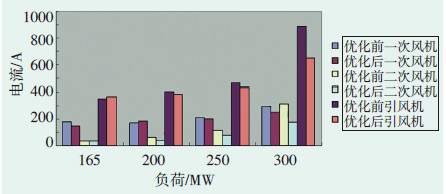

图 2为锅炉风机电流变化柱状图。分析表明,锅炉低氧量运行时,送、引风系统阻力下降,特别是引风机、二次风机在高负荷工况下电流下降明显。炉侧风机耗电率较优化前平均下降0.5%左右,按全年发电量3.2 TWh、上网电价0.3元/kWh计,每年可节约成本480万元。

|

图2 优化前后风机电流变化柱状图 |

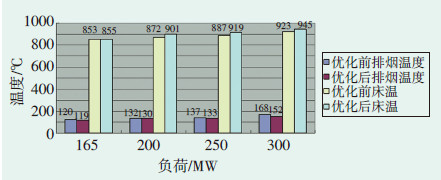

如图 3所示,在锅炉低氧量燃烧优化后,锅炉床温呈升高趋势,平均升高30 ℃左右;在夏季高负荷工况下,锅炉排烟温度得到了有效控制,满负荷工况下锅炉排烟温度由168 ℃下降至152 ℃,月平均排烟温度较同期下降10 ℃左右;对应煤耗率降低约1.6 g/kWh,全年发电量按3.2TWh计,每年可节约标煤约5120 t[4];同时减少了省煤器区域的清灰次数,有效减缓了受热面因吹灰频繁导致的磨损减薄,保障了省煤器区域受热面的安全[5]。

|

图3 优化前后锅炉床温、排烟温度变化柱状图 |

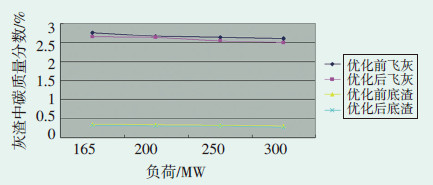

CFB锅炉采取低氧量运行后床温升高,同时由于烟气流速减小,燃料在炉内的停留时间相对较长,飞灰、底渣的燃尽率提高。从图 4可以看出,飞灰中碳质量分数由2.7%左右下降至2.5%左右,底渣中碳质量分数也有所下降。

|

图4 优化前后锅炉灰渣中碳质量分数变化曲线 |

京泰电厂结合生产系统的运行方式变化,对300 MW机组实施锅炉低氧量燃烧优化,有效减缓了CFB锅炉受热面的磨损,延长了设备使用寿命;降低了辅机耗电率,减小了排烟热损失,实现了机组的节能经济运行。但CFB锅炉采取低氧量运行存在床温偏高问题,如燃用煤种灰熔点较低,则锅炉低氧量运行将受制于床温。因此锅炉低氧量燃烧优化需采用1炉1方案,以准确设定锅炉安全燃烧边界,实现机组的安全稳定经济运行。

| [1] | 东方锅炉(集团)股份有限公司.2×300 MW工程循环流化床锅炉技术协议[R].自贡:东方锅炉(集团)股份有限公司,2007. |

| [2] | 卢啸风.大型循环流化床锅炉设备与运行[M].北京:中国电力出版社,2006:172. |

| [3] | 吕俊复,张建胜,岳光溪.循环流化床锅炉运行与检修[M].北京:中国水利水电出版社,2003:96-115. |

| [4] | 王世昌.电厂煤耗节能计算[M].北京:机械工业出版社, 2011:34-56. |

| [5] | 韩红.循环流化床的磨损与防治[J].锅炉制造,2004(2):32-33. |

2016, Vol. 34

2016, Vol. 34