某自备热电站2×100 MW空冷发电机组汽轮机为哈尔滨汽轮机厂有限责任公司生产的NZK100-9.32/535型双缸双排汽空冷机组。冷却系统采用机械通风直接空冷凝汽器系统(简称ACC)。1号、2号机组分别于2007年9月和2008年1月建成投产,其主要任务是向某化工区输送合格的除盐水、电能和蒸汽,供其生产需要。发电负荷随化工区用电负荷的变化而变化,自发自用。机组低压末级叶片长450 mm,低压次次末级叶片长210 mm,型式为单T、带外包小脚叶根、自带围带结构,材质为2Cr13。

2 事故介绍2014年,该自备热电站1号机组在运行过程中,轴承振动波动变大。后经停机检查,发现低压转子机侧次次末级动叶片叶根断裂。具体过程如下。

2.1 叶根断裂前机组主要运行参数叶根断裂前机组主要运行参数如表 1所示。

|

|

表 1 叶根断裂前机组主要运行参数 |

在70.86 MW负荷下运行时,机组振动突然增大,其中3号轴振变化最为明显,x方向振动由0.08 mm增至0.201 mm,y 方向振动由0.06 mm增至0.155 mm;3号瓦振由0.011 mm 增至0.062 mm,4 号瓦振由0.042 mm增至0.068 mm。其余轴振及瓦振均有不同程度增加。运行人员立即将机组负荷由71 MW降至54 MW,就地检查机组本体,未发现异常情况。机组降负荷后,各轴承振动及机组本体主要特征参数均未发生明显变化。因机组的3号、4号瓦振及3号轴承x、y 方向轴振增幅较大,且机组降负荷后各轴承振动无明显变化,机组仍维持低负荷运行。

根据事故发生时机组各参数的变化情况,综合分析认为低压转子叶片发生断裂的可能性较大,决定停机检修。揭缸检查发现低压转子机侧次次末级动叶片(距开口处第25片动叶片)叶根断裂,断面有3/5为新断面,2/5为旧断面。断裂后的动叶片卡在次末级隔板静叶片缝隙中,次次末级其他动叶片及其隔板静叶均有不同程度的损坏。遂决定将汽轮机低压转子返厂处理。在拆除汽轮机低压转子机侧次次末级叶片时发现另外有3片倒T形叶根有裂纹,叶轮上叶根外包小脚处有脱落现象;其他倒T形叶根外包小脚处有裂纹,经着色检查共有4处,其中2处位于末叶片附近[1]。

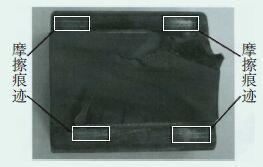

3 叶片断口理化检验及强度分析 3.1 宏观检查对次次末级动叶片宏观形貌进行检查,发现叶片呈铁锈色,普遍锈蚀严重,叶身上有水冲刷痕迹;按照GB/T 20967—2007无损检测[2]对叶片样品进行目视检测,发现叶片断裂始于倒T形叶根根部R角过渡处,整个断面凹凸不平,氧化严重,呈黑灰色,局部发蓝;断面两侧叶根表面有摩擦痕迹,呈光亮色,见图 1所示。裂纹始于倒T形叶根进汽侧外包小角,长约33.7 mm,深约9 mm,已经贯穿整个进汽侧的外包小角;外包小角边缘未做圆滑过渡处理,内侧有磨损痕迹,叶根有着色探伤痕迹。

|

图 1 断裂叶片宏观外貌 |

通过宏观观察发现,断裂叶片断口为疲劳断口;断口主裂纹源区从倒T形叶根根部R角过渡处起裂,主裂纹源的对侧产生次生裂纹源区,裂纹源区都有明显的发散棱线;断口扩展区约占整个断面的4/5,有明显的贝纹线;叶片瞬断区凸凹不平,略有塑性变形。

采用线切割的方法将有裂纹叶片的裂纹打开,断口同样为疲劳断口;裂纹源区位于倒T形叶根外包小角处的根部,距叶背侧边缘约9.8 mm,裂纹源区附近有收敛于源区的发散棱线;断面平坦,氧化严重,呈深黑灰色。

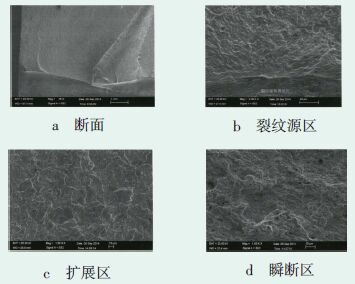

3.2.2 微观分析 3.2.2.1 微观形貌在SUPRATM 55扫描电子显微镜下分别对断裂叶片断口进行观察,发现断口裂纹源区磨损严重,未见材质缺陷和几何缺陷;裂纹源区低倍下可见放射状条纹,裂纹源侧面有磨损;裂纹扩展区高倍下可见疲劳条纹,方向垂直于裂纹扩展方向;瞬断区断口特征为等轴韧窝。叶片断面微观形貌见图 2。

|

图 2 断裂叶片断口微观形貌 |

将有裂纹的叶片沿裂纹打开,在SUPRATM 55扫描电子显微镜下对新鲜断口的断面、裂纹源区的微观形貌进行观察,发现裂纹源区氧化严重,未见材质缺陷和几何缺陷;裂纹源侧面有磨损;裂纹扩展区高倍下可见疲劳条纹,垂直于裂纹扩展方向。

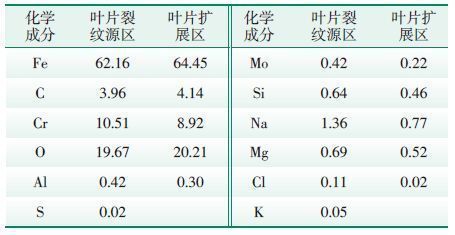

3.2.2.2 能谱测试采用QUANTAX 400能谱分析仪对断裂叶片断面进行X-ray微区成分分析,测试结果见表 2。从表 2中数据可见,叶片断面氧化严重,有少量Cl-、Na+等腐蚀性介质及其他杂质元素。

|

|

表 2 叶片断口能谱分析结果 |

在断裂叶片上分别取样品1和样品2,检验叶片材质的化学成分、硬度和金相组织。

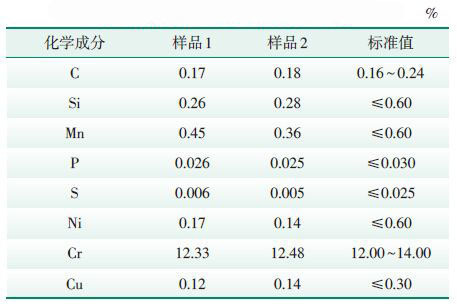

3.3.1 化学成分分析按照钢铁及合金化学分析方法系列标准分别对叶片材质进行化学成分分析,结果见表 3。可见,叶片的化学成分符合《B/HJ 419—2012 动叶片用型钢毛坯技术条件》中对2Cr13钢的技术要求[3]。

|

|

表 3 断裂叶片的化学成分分析结果 |

按照相关标准分别对断裂叶片的2个样品进行室温拉伸试验、硬度试验、冲击试验[4, 5, 6]。测试结果显示,叶片室温力学性能符合B/HJ 419—2012 标准中对2Cr13钢的技术要求[3]。

3.3.3 金相组织在断裂叶片上取样,按照相关标准[7, 8, 9, 10]利用Ax⁃ioyert 40 mat 倒置金相显微镜对试样进行金相检验。检验结果显示,叶片钢晶粒度均符合《B/HJ419—2012 动叶片用型钢毛坯技术条件》中对2Cr13钢的技术要求[3]。

3.4 强度分析分别对断裂叶片的叶根离心拉应力、叶型总应力、叶根截面拉应力、截面挤压应力进行计算,计算结果显示,均符合设计要求。采用非线性有限元软件ABAQUS 分析了210 mm 叶片在转速3000 r/min下的强度,计算数据显示,3000 r/min转速下叶片各部位的强度均符合设计要求。

4 叶片断裂原因分析通过上述试验及计算分析,得出以下结论。

(1) 从同类型机组运行情况来看,210 mm叶片最早于2001年开始运行,至今运行情况良好,判断此次叶片断裂属偶发事故。

(2) 断裂叶片及有裂纹叶片的裂纹均始于倒T形叶根底部的R角过渡处,此处是应力集中区,裂纹源区附近有磨损痕迹,表明叶根和转子轮槽之间存在接触磨损。外包小角是倒T形叶根的薄弱部位,外包小角的边缘未做圆滑过渡处理,会产生一定的应力集中,导致叶根与转子轮槽之间接触摩擦形成磨损区,加上应力集中效应的作用,最终在磨损区萌生疲劳裂纹。

(3) 从次次末级动叶片宏观形貌来看,叶片锈蚀严重,呈铁锈色,叶身上有水冲刷痕迹,说明汽轮机低压缸在某种工况下存在进水现象,低压缸进水后引起水冲击,对210 mm叶片产生较大的冲击载荷,使叶片承受了较为复杂的振动应力,导致叶根与转子轮槽之间产生接触摩擦,进而形成磨损区疲劳裂纹;同时叶片运行环境中的Cl-和Na+等腐蚀性介质促进了裂纹扩展,最终裂纹发展至叶片强度极限而发生断裂。

5 低压缸进水原因分析从汽轮机低压转子机侧次次末级动叶片叶根发生断裂前机组运行参数看,可以排除机组在运行中发生水冲击导致低压叶根断裂的可能。

根据系统设置,机组采用定参数启动方式。在机组历次启动过程中均存在上、下缸温差超标现象,最大温差达120 ℃左右。根据汽轮机启动说明书和运行规程,机组启动过程中,高压加热器不宜采用随机启动的方式。根据哈尔滨汽轮机厂有限责任公司《汽轮机叶片故障原因分析报告》[1]及汽轮机长期运行参数、启动方式,并结合叶片背弧面水冲刷痕迹进行综合分析,认为在机组启动过程中,由于高压缸疏水不畅,在下汽缸内积存部分冷凝水,降低了下汽缸与蒸汽的换热效率,最终导致高压缸下汽缸温升缓慢,上、下缸温差超标。高压蒸汽携带高压缸内的冷凝水通过高压缸排汽管道进入低压缸,对低压转子的动叶片产生冲击力。久而久之,在低压转子动叶片根部产生疲劳损伤,最终发生叶片断裂事故。

分析认为,汽轮机低压转子机侧次次末级动叶片的疲劳损伤是在机组启动过程中产生的。

6 运行调整措施基于以上分析,制定了以下调整措施:

(1) 因1号机低压转子次次末级动叶片倒T形叶根外包小脚局部脱落和裂纹的存在,且该缺陷无法彻底消除,所以决定更换新的低压转子。考虑到整体更换低压转子费用较高,且机组属于自备电站,常年带70%~80%负荷运行,因此决定将汽轮机低压转子次次末级动叶片和对应侧次次末级动叶片全部拆除,低压转子缺级运行。将叶片倒T形叶根外包小脚的裂纹在车床上车掉,防止裂纹发展。

(2) 考虑到低压转子缺级运行,其临界转速会发生偏移,安排人员详细记录机组升速过程中转速与各轴承振动的对应关系,并据此绘制转速与振动关系曲线,从而确定新的临界转速。机组启动后,一阶临界转速由800~1100 r/min偏移至1100~1300r/min;二阶临界转速由1700~2100 r/min 偏移至1800~2400 r/min。为了安全起见,在机组启动逻辑控制中对机组临界转速进行了修改,以适应机组低压转子缺级启动。

(3) 将机组额定负荷由100 MW降至90 MW,防止机组低压转子末级叶片和次末级叶片发生过负荷疲劳损伤事故。

(4) 因低压转子机侧次次末级动叶片和对应侧次次末级动叶片均已拆除,次末级动叶片和末级动叶片的入口汽压则会高于设计压力,次末级动叶片和末级动叶片在运行过程中所受的应力也会发生变化。尤其是末级动叶片,当入口汽压提高后,在机组背压不变的情况下,其叶片前后的压差远高于设计压差,因此末级动叶片发生应力性疲劳损伤的可能性极高。为了防止机组在运行中末级动叶片发生断裂,将汽轮机额定背压由15 kPa提高至18kPa,以减小末级动叶片运行中的前后压差。

(5) 根据低压缸进水的原因分析,在机组启动过程中,高压加热器采用随机启动方式,以增加高压缸的疏水量,防止冷凝水进入低压缸对低压叶片产生水冲击。

7 结束语按照以上措施进行调整处理后,该自备热电站1号机组主要特征参数运行良好,各轴承振动情况较好。低压转子拆除两级叶片后,机组运行平稳,可以满足自备电站自发自用的需求。此次事故的原因分析过程及提出的汽轮机低压转子缺级运行技术措施,可为同类型机组处理类似故障借鉴。

| [1] | 哈尔滨汽轮机厂有限责任公司.汽轮机叶片故障原因分析报告[R].哈尔滨:哈尔滨汽轮机厂有限责任公司,2014. |

| [2] | 全国无损检测标准化技术委员会.GB/T 20967-2007无损检测[S].北京:中国标准出版社,2007. |

| [3] | 哈尔滨汽轮机厂有限责任公司.B/HJ 419-2012动叶片用型钢毛坯技术条件[S].哈尔滨:哈尔滨汽轮机厂有限责任公司,2012. |

| [4] | 全国钢标准化技术委员会.GB/T 228.1-2010金属材料拉伸试验[S].北京:中国标准出版社,2010. |

| [5] | 全国钢标准化技术委员会.GB/T 231.1-2002金属布氏硬度试验方法[S].北京:中国标准出版社,2002. |

| [6] | 全国钢标准化技术委员会.GB/T 229-2007金属材料夏比摆锤冲击试验方法[S].北京:中国标准出版社,2007. |

| [7] | 全国钢标准化技术委员会.GB/T 13298-2015金属显微组织检验方法[S].北京:中国标准出版社,2015. |

| [8] | 全国钢标准化技术委员会.GB/T 10561-2005钢中非金属夹杂物含量的测定标准评级图显微检验方法[S].北京:中国标准出版社,2005. |

| [9] | 全国钢标准化技术委员会.GB/T 13299-1991钢的显微组织评定方法[S].北京:中国标准出版社,1992. |

| [10] | 全国钢标准化技术委员会.GB/T 639-2002金属平均晶粒度测定方法[S].北京:中国标准出版社,2002. |

2016, Vol. 34

2016, Vol. 34