2. 内蒙古电力(集团)有限责任公司培训中心, 呼和浩特 010010;

3. 内蒙古电力科学研究院, 呼和浩特 010020

2. Training Center of Inner Mongolia Power(Group) Co., Ltd., Hohhot 010010, China;

3. Inner Mongolia Power Research Institute, Hohhot 010020, China

超临界机组锅炉具有热效率高、运行成本低和污染小等特点,可以获得良好的燃烧特性和较高的燃烧效率。目前,超临界机组发电技术日趋完善,优势明显,已成为火力发电机组的主流技术[1]。本文以内蒙古京能康巴什热电厂2×350 MW超临界机组炉膛燃烧系统为研究对象,建立数值计算模型,进行炉膛内部煤粉颗粒燃烧模拟计算,以研究炉膛内部温度及烟气主要组分分布规律。

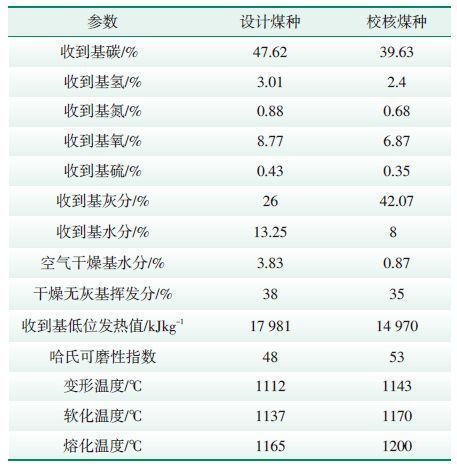

1 锅炉参数与特点内蒙古京能康巴什热电厂2×350 MW超临界机组锅炉为变压运行螺旋管圈直流锅炉,单炉膛、一次再热、四角切圆燃烧方式、平衡通风、紧身封闭、固态排渣、全悬吊Π 型结构[2]。锅炉尾部布置2台三分仓容克式空气预热器。制粉系统采用冷一次风机正压直吹式制粉系统,配置5台中速磨煤机。直流摆动式煤粉燃烧器为四角布置、切向燃烧。燃烧器共设置5层(A、B、C、D、E)煤粉喷嘴,每台磨煤机出口由4根煤粉管接至炉膛四角的同一层煤粉喷嘴。锅炉的主要设计参数见表 1所示。该锅炉燃用的设计煤种和校核煤种均来自神华集团神华东胜煤炭公司烟煤,煤质和灰分分析表见表 2。

|

|

表 1 锅炉主要设计参数 |

|

|

表 2 设计、校核煤种参数 |

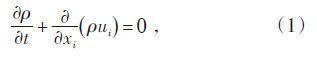

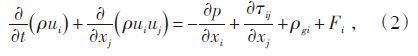

运用三维建模软件UG建立炉膛结构模型,采用ANSYS软件进行网格划分,运用FLUENT软件进行锅炉炉膛内部两相流动及燃烧数值模拟计算,依据守恒定律确定流动模型、辐射模型及燃烧模型。守恒定律主要包括三大基本守恒定律和组分平衡定律[3],其方程式如下所示。

(1) 质量守恒方程:

t —时间;

ui—i方向上速度分量。

(2) 动量守恒方程:

τij—黏性应力;

Fi、ρgi—i方向上的外部体积力与重力体积力。

(3) 能量守恒方程:

u—速度;

k —i流体的传热系数;

cp—比热容;

ST—黏性耗散项。

(4) 组分守恒方程:

气固流动模型采用拉格朗日随机颗粒轨道模型,辐射换热模型选用以热流法为基础的P-1辐射模型,煤粉燃烧模型中气相燃烧采用混合分数法[4],焦炭燃烧模型采用扩散—动力控制燃烧模型。

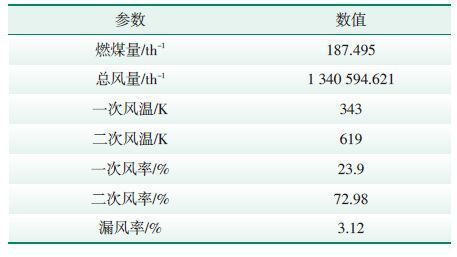

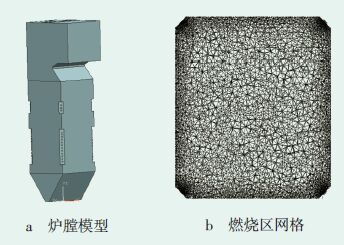

选取100%负荷工况进行设计煤种的燃烧模拟。计算域网格划分为3个部分,即冷灰斗区、燃烧器区及燃烧器区以上区域;共划分为300多万个网格,其中对燃烧器区网格进行局部加密。炉膛模型及燃烧器区网格见图 1。表 3为100%负荷下锅炉内粉风量分配参数。

|

图 1 炉膛模型及燃烧器区网格 |

|

|

表 3 100%负荷工况下锅炉内粉风量分配参数 |

本文主要是对炉膛空气动力场和热态燃烧的数值模拟结果及其形成原因进行分析,包括其速度场、温度场及烟气主要组分的分布。

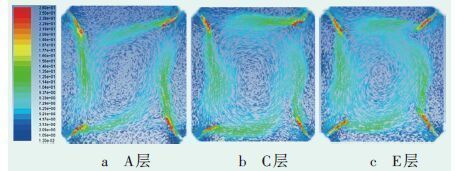

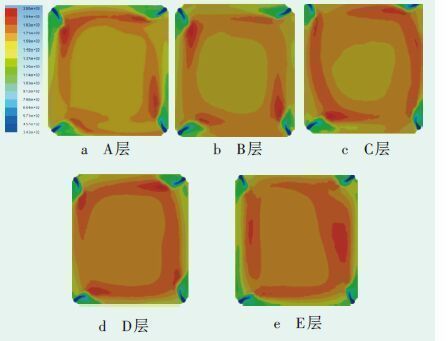

3.1 炉膛内速度场分布炉膛内的烟气走向直接影响炉膛内燃烧状况、结渣情况以及燃烧稳定性,因此首先要关注炉膛内速度场的分布情况。图 2为沿炉膛高度方向燃烧器(A、C、E)的横向截面速度场分布云图,图 3为炉膛前后墙纵向截面速度场分布云图。由图 2、图 3可以看出,一次风和二次风从燃烧器区的4个角喷入炉膛,形成切圆,中间5层二次风对整个炉膛速度分布影响较大。由于冷灰斗区压力相对较低,因此气流从喷口喷出后有向下扩散的趋势。沿炉膛高度的方向切圆直径逐渐扩大,由于上层高位燃尽风有消旋作用,因此燃烧器区以上的区域切圆有所减弱,有效降低了四角切圆燃烧引起的水平烟道中烟气残余旋转造成的烟气侧屏间热偏差。此外,炉膛中心形成了真空,即无风区,而在无风区外部是气流强烈旋转的强风区,最外围贴墙附近则是弱风区。由图 3还可以看出,四角切圆主燃区的气流为边旋转边上升,呈螺旋上升运动。

|

图 2 A、C、E层燃烧器横向截面速度场分布云图 |

|

图 3 炉膛纵向截面速度场分布云图 |

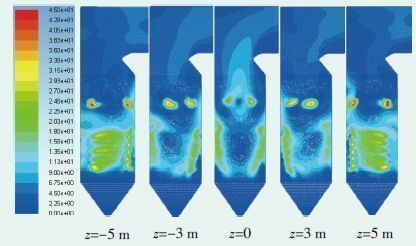

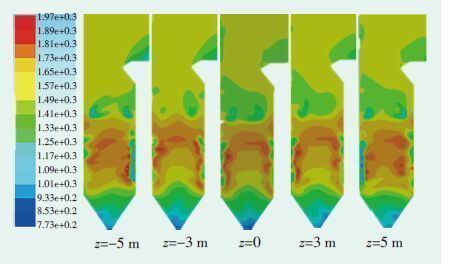

图 4为炉膛纵向截面温度场分布云图,图 5为A、B、C、D、E层燃烧器横向截面温度场分布图。由图 4、图 5可以看出,高温区都集中于燃烧器区。随着炉膛高度的升高,温度逐渐降低。冷灰斗区的温度比较低,靠近燃烧器区温度开始升高。由z=0截面(过炉膛中心线的纵向截面)温度场可以看出,冷灰斗区的温度场呈W形分布。这是由于在燃烧器区烟气流速较大,相应的压力较低,因此其温度场呈W形;而且在炉膛中心区形成一定范围的负压区,在炉膛中心区域负压更为明显。

|

图 4 炉膛纵向截面温度场分布云图 |

|

图 5 A、B、C、D、E层燃烧器横向截面温度场分布云图 |

在炉膛高度方向上炉膛中心温度逐渐升高,这主要是因为底层煤粉入口受冷灰斗高压的影响向下偏斜造成的,随高度的升高,受冷灰斗高压的影响减小,煤粉流混合较充分,因此炉膛中心的温度升高得快。

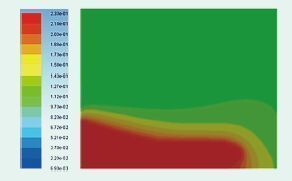

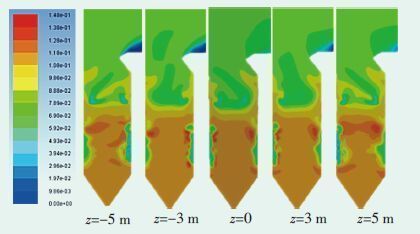

3.3 炉膛O2、CO、CO2分布 3.3.1 O2图 6为炉膛纵向截面O2分布云图。分析表明,冷灰斗区由于没有空气摄入,O2的质量分数很低,随着炉膛高度的升高O2质量分数有所增加。在燃烧器区O2质量分数较低是因为煤粉燃烧消耗O2;而燃烧器区以上区域分布着紧凑燃尽风和高位燃尽风,补充了大量的空气,因此O2的质量分数明显增大。二次风口以上部分,由于未充分燃烧的煤粉粒子消耗了部分空气,O2的质量分数有所降低,一直延续至炉膛出口。在炉膛出口的下方,O2的质量分数大,原因是炉膛出口拐角处相当于1个突变管,造成一定的回流,引起O2滞留;从z=-5 m截面到z=5 m截面范围内O2分布不均匀,这是炉膛出口烟气残余旋转所致。

|

图 6 炉膛纵向截面O2分布云图 |

图 7为炉膛出口截面O2分布云图,分析表明,炉膛出口左右O2不对称分布,这同样是由于炉膛出口的烟气残余旋转所致。

|

图 7 炉膛出口截面O2分布云图 |

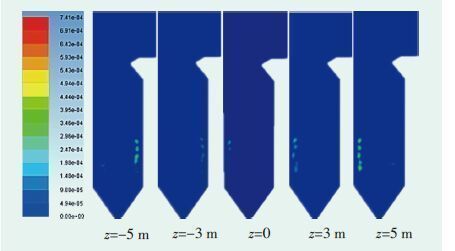

图 8为炉膛纵向截面CO分布云图,由图 8可以看出,只有燃烧器区存在很少一部分CO,这是由于燃烧器区一次风提供的O2不足造成的;随着炉膛高度增高,紧凑燃尽风与高位燃尽风对O2进行补充,使CO质量分数几乎为0。

|

图 8 炉膛纵向截面CO分布云图 |

图 9为从炉膛出口截面CO分布云图。由图可以看出,CO质量分数接近于0,这说明炉膛配风合理,煤粉燃烧充分,未完全损失很小。

|

图 9 炉膛出口截面CO分布云图 |

图 10为炉膛纵向截面CO2分布云图,CO2主要分布在炉膛下半部分,主要原因是CO2 密度较大。在燃烧器区贴近壁面处,CO2质量分数较低,原因为煤粉未能完全燃烧;燃烧器中心区域随着炉膛高度的增加,CO2质量分数有所增加,这是由于煤粉在炉膛高度方向逐渐燃烧充分。随着紧凑燃尽风以及高位燃尽风的摄入,CO2质量分数有一定的波动,这是一部分未燃烧充分的煤粉颗粒继续燃烧的结果,这种波动一直延续到炉膛出口。

|

图 10 炉膛纵向截面CO2分布云图 |

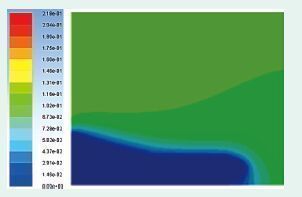

图 11为炉膛出口截面CO2分布云图,CO2分布情况与O2分布呈互补状态。CO2分布不均的原因也是由于炉膛出口烟气的旋转残余造成的。

|

图 11 炉膛出口截面CO2分布云图 |

综上所述,该炉型锅炉内空气动力场良好,煤粉燃烧充分,切圆适中,可以保证火焰充满度良好、燃烧稳定。炉膛内部整体温度分布均匀,且燃烧器区贴近壁面位置温度较低,可以有效避免大面积结渣[5]。烟气出口温度偏差不大,有利于锅炉的安全运行。另外,通过该锅炉热力设计数据与数值模拟数据的对比分析可以看出,数值计算结果基本能够真实反映该锅炉炉内燃烧状态。本次模拟结果对锅炉燃烧运行起到有效的指导作用,是分析问题、掌握该炉汽水、壁温特性的良好辅助手段,可为该类型锅炉热力特性分析提供可靠的数据基础。

| [1] | 蔡斌,刘永江,赵智勇.660 MW超超临界机组锅炉燃烧热力特性分析[J].内蒙古电力技术,2014,32(1):18-20. |

| [2] | 上海锅炉厂有限公司.内蒙古康巴什热电厂SG-1210/25.4-M4402锅炉产品说明书[R].上海:上海锅炉厂有限公司,2012:1-10. |

| [3] | 武进猛.1000 MW超超临界锅炉炉内燃烧过程数值模拟[D].北京:华北电力大学,2011:5-6. |

| [4] | 刘维岐.600 MW烟煤锅炉改烧褐煤的数值研究[D].吉林:东北电力大学,2014:10-12. |

| [5] | 曾令大.超超临界墙式切圆锅炉炉内燃烧过程数值模拟及试验研究[D].武汉:武汉大学,2011:84-85. |

2016, Vol. 34

2016, Vol. 34