随着人们生活水平及环保要求的不断提高,为适应电网调峰的需要,近年来燃气轮机及其联合循环发电机组在我国得到了广泛应用。根据北京市相关规划要求,北京京西燃气热电有限公司(以下简称京西热电)建设的 3×350 MW级燃气—蒸汽联合循环热电联产机组,将替代石景山热电厂现有的 4×220 MW燃煤热电联产机组,燃烧清洁燃料天然气,从而减少对环境的污染,既符合国家节能减排政策,又可缓解北京西部工业、居民供热紧张局面,加快北京西部开发建设。本文对京西热电燃气—蒸汽“二拖一”联合循环机组热力系统以及各种并汽方式的优缺点进行了介绍,并根据京西热电的机组特性设计了并汽顺控,供同类型机组参考。

1 “二拖一”机组热力系统介绍京西热电燃气—蒸汽“二拖一”联合循环机组包括 2台 SGT5-4000F(4+)型燃机组成的燃气轮发电机组、 2台余热锅炉和 1台大蒸汽轮发电机组。燃气—蒸汽联合循环机组的热力系统主要由燃气循环系统、余热锅炉—汽轮机汽水系统 2部分组成。燃气轮机排气排入余热锅炉,余热锅炉产生蒸汽驱动蒸汽轮机,从汽轮机中压缸末级排出的蒸汽和低压主蒸汽合并后供热网加热器加热热网循环水,或进入低压缸做功。当机组抽凝或纯凝运行时,低压缸排汽进入凝汽器,凝汽器通过机力通风冷却塔的二次循环供水系统进行冷却[1]。

由于 “F”型燃机的排烟温度高且排烟量大,联合循环的蒸汽系统采用三压、再热系统。蒸汽轮机为双缸、双排汽汽轮机,高中压缸和低压缸之间通过 SSS离合器连接,发电机位于高、中压缸侧。冬季供热工况下,汽轮机可抽凝运行或背压运行;非供热工况下,机组纯凝运行。“二拖一”联合循环机组在背压工况下(额定供热量)的发电出力为 739.656 MW,在全年平均气温工况下的发电出力为 873.117 MW。

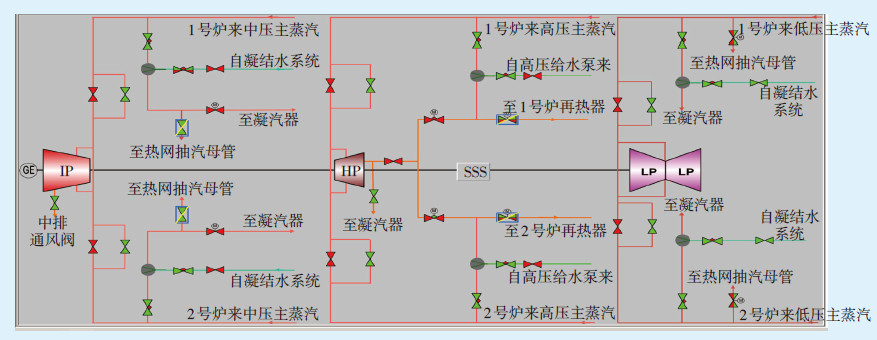

2 常见的并汽控制方式 2.1 高压蒸汽和中压蒸汽同时并入后,再并入低压蒸汽汽轮机蒸汽旁路系统图如图 1所示。高压蒸汽和中压蒸汽同时并汽,通过高压旁路和中压旁路控制汽轮机两侧的高压蒸汽和中压蒸汽参数,使其符合并汽要求,然后逐渐同步开启高压与中压并汽电动阀,待高、中压并汽完成后,再并入低压蒸汽。该种并汽方式具有对汽轮机的冲击小、轴向位移变化不大的优点,但其缺点是操作量大,容易使中压蒸汽压力和温度产生较大波动,增加了并汽操作的难度[2]。

|

图 1 汽轮机蒸汽旁路系统图 |

该并汽方式比方式 2.1难度大,其原因主要有以下 3个方面:首先,在高压并汽过程中,中压蒸汽完全通过中压旁路排入凝汽器,造成中压旁路及减温水的压力更大;其次,凝汽器热负荷增大,对其真空的影响较大;再次,当高压并汽完成后,中压蒸汽由于压力偏差较大,增加了中压并汽难度[3, 4]。

2.3 先并中压蒸汽,再并高压蒸汽,最后并入低压蒸汽该并汽方式较以上2种方式主要解决了以下问题:第一,在中压蒸汽并汽时,待并炉的再热器入口调节阀全关,不会造成冷再蒸汽串流,影响运行炉的中压蒸汽压力;第二,操作相对简单,高压蒸汽系统和中压蒸汽系统不存在交叉操作;第三,并汽进度可以视蒸汽参数适时调整,甚至可以暂停操作,待参数更优时继续并汽;最后,该并汽方式时序性强,已实现顺控操作及一键启停[5]。

3 京西热电并汽顺控分析为确保机组安全、稳定、经济、环保、长周期运行,京西热电应用了 APS(automatic power plantstart-up and shutdown system)技术。 APS是实现机组启动和停止过程的自动化控制系统,通过实施 APS,可以提高机组启停操作的正确性、规范性和电厂自动控制水平,减轻运行人员的工作强度,缩短机组启停时间,是体现机组高自动化水平的一个重要标志。并汽顺控是 APS的重要组成部分,京西热电根据机组特性和全厂设备配置需要设计了符合自身特色的并汽顺控,在全厂启动过程中全程实现带有可控断点的一键启停。并汽顺控共分为 3部分,即低压、中压和高压主蒸汽并汽顺控,针对1号余热锅炉并汽顺控分析具体如下。

3.1 低压并汽顺控低压并汽顺控共 11步,其中并汽 8步,退汽 3步。

3.1.1 第1步指令:无。

反馈: 1号炉低压旁路蒸汽控制阀在自动方式。

3.1.2 第2步指令:空。

3.1.3 第3步指令:无。

反馈 1:2号余热锅炉低压并汽顺控未完成并汽(判断依据为 2号余热锅炉低压并汽顺控完成取非且 2号炉低压主蒸汽并汽电动阀及其旁路电动阀均关);或

反馈 2:2号余热锅炉低压并汽顺控完成并汽(判断依据为 2号炉低压主蒸汽并汽电动阀已开且 2号余热锅炉在运行);或

反馈 3:1号余热锅炉低压并汽顺控完成并汽(判断依据为 1号炉低压主蒸汽并汽电动阀已开)。

3.1.4 第4步指令:无。

反馈 1:2台余热锅炉均在运行,2号炉低压主蒸汽并汽电动阀已开,1号低压主蒸汽具备并汽条件(1号低压主蒸汽具备并汽条件判断依据为 1号炉低压主汽与 3号机低压主汽压力、温度的差值的绝对值分别小于 0.05 MPa、60 ℃,与 2台燃机的发电机功率差值的绝对值小于 20 MW);或

反馈 2:2号余热锅炉低压并汽顺控未完成并汽(判断依据为 2号炉低压主蒸汽并汽电动阀已关);或

反馈 3:1号余热锅炉低压并汽顺控完成并汽(判断依据为 1号炉低压主蒸汽并汽电动阀已开)。

3.1.5 第5步指令:打开 1号炉低压主蒸汽并汽电动阀旁路电动阀。

反馈 1:1号炉低压主蒸汽并汽电动阀旁路电动阀已开;或

反馈 2:1号炉低压主蒸汽并汽电动阀已开。

3.1.6 第6步指令:打开 1号炉低压主蒸汽并汽电动阀。

反馈: 1号炉低压主蒸汽并汽电动阀已开。

3.1.7 第7步指令:关闭 1号炉低压主蒸汽并汽电动阀旁路电动阀。

反馈: 1号炉低压主蒸汽并汽电动阀旁路电动阀已关。

3.1.8 第8步指令: 1号炉低压主蒸汽并汽完成。

3.1.9 第51步指令:无。

反馈 1:1号余热锅炉停运延时 30 min;或

反馈 2:1号炉低压旁路蒸汽控制阀在自动方式。

3.1.10 第52步指令:关闭 1号炉低压主蒸汽并汽电动阀及其旁路电动阀。

反馈: 1号炉低压主蒸汽并汽电动阀及其旁路电动阀均关闭。

3.1.11 第53步指令: 1号炉低压主蒸汽退汽完成。

3.2 中压并汽顺控中压并汽顺控共 15步,其中并汽 9步,退汽 6步。

3.2.1 第1步指令:无。

反馈: 1号炉中压旁路蒸汽控制阀在自动方式。

3.2.2 第2步指令:空。

3.2.3 第3步指令:打开 1号炉中压过热器出口电动阀和 1号中压过热器出口电动蝶阀。

反馈 1:1号炉中压过热器出口电动阀已开与 1号中压过热器出口电动蝶阀反馈大于 98%;与

反馈 2:2号余热锅炉中压并汽顺控未完成并汽(判断依据为 2号余热锅炉中压并汽完成取非且 2号炉中压主蒸汽并汽电动阀及其旁路电动阀均关);或 2号余热锅炉中压并汽顺控完成并汽(判断依据为 2号炉中压主蒸汽并汽电动阀已开且 2号余热锅炉在运行);或 1号余热锅炉中压并汽顺控完成并汽(判断依据为 1号炉中压主蒸汽并汽电动阀已开)。

3.2.4 第4步指令:无。

反馈 1:2台余热锅炉均在运行,2号炉中压主蒸汽并汽电动阀已开,1号中压主蒸汽具备并汽条件(1号中压主蒸汽具备并汽条件判断依据为 1号炉中压主汽与 3号机中压主汽的压力、温度差值的绝对值分别小于 0.5 MPa、60 ℃,与 2台燃机的发电机功率差值的绝对值小于 20 MW);或

反馈 2:2号余热锅炉中压并汽顺控未完成并汽(判断依据为 2号炉中压主蒸汽并汽电动阀及其旁路电动阀均已关);或

反馈 3:1号余热锅炉中压并汽顺控完成并汽(判断依据为 1号炉中压主蒸汽并汽电动阀已开)。

3.2.5 第5步指令:打开 1号炉中压主蒸汽并汽电动阀旁路电动阀。

反馈 1:1号炉中压主蒸汽并汽电动阀旁路电动阀已开。

反馈 2:1号炉中压主蒸汽并汽电动阀已开。

3.2.6 第6步指令:无。

反馈 1:1号炉中压主汽与 3号机中压主汽的压 力、温度的差值的绝对值分别小于 0.5 MPa、60 ℃; 与

反馈 2:中压蒸汽品质确认按钮。

3.2.7 第7步指令:打开 1号炉中压主蒸汽并汽电动阀。

反馈: 1号炉中压主蒸汽并汽电动阀已开。

3.2.8 第8步指令:关闭 1号炉中压主蒸汽并汽电动阀旁路电动阀。

反馈: 1号炉中压主蒸汽并汽电动阀旁路电动阀已关。

3.2.9 第9步指令: 1号炉中压主蒸汽并汽完成。

3.2.10 第51步指令:无。

反馈 1:1号余热锅炉停运;或

反馈 2:1号中压旁路蒸汽控制阀在自动方式。

3.2.11 第52步指令:无。

反馈 1:2号炉中压主蒸汽并汽电动阀已开,且主蒸汽流量大于 60 t/h;或

反馈 2:汽轮机停运;或

反馈 3:1号余热锅炉停运;或

反馈 4:1号炉中压主蒸汽并汽电动阀已开取非。

3.2.12 第53步指令:空。

3.2.13 第54步指令 1:退出 1号燃机负荷设定。

指令 2:投入 1号炉中压旁路蒸汽控制阀跟踪模式且升降速率由 2.5切换至 25。

指令 3:设定 1号炉中旁蒸汽控制阀跟踪指令为 40。

反馈: 1号炉中压旁路蒸汽控制阀反馈大于 37%。

3.2.14 第55步指令 1:关闭 1号炉中压主蒸汽并汽电动阀。

指令 2:关闭 1号炉中压主蒸汽并汽电动阀旁路电动阀。

指令 3:复位设定 1号炉中压旁路蒸汽控制阀跟踪指令为 1号炉中压旁路蒸汽控制阀反馈。

反馈: 1号炉中压主蒸汽并汽电动阀及其旁路电动阀均关闭。

3.2.15 第56步指令: 1号炉中压主蒸汽退汽完成。

3.3 高压并汽顺控高压并汽顺控共 15步,其中并汽 8步,退汽 7步。

3.3.1 第1步指令:无。

反馈: 1号炉高压旁路蒸汽控制阀在自动方式。

3.3.2 第2步指令:空。

3.3.3 第3步指令:投入 1号锅炉再热器入口调节阀自动方式。

反馈 1:1号锅炉再热器入口调节阀在自动方式;与

反馈 2:2号余热锅炉高压并汽顺控未完成并汽(判断依据为 2号余热锅炉高压并汽完成取非且 2号炉高压主蒸汽并汽电动阀及其旁路电动阀均关);或 2号余热锅炉高压并汽顺控完成并汽(判断依据为 2台余热锅炉均在运行,与 2号炉高压主蒸汽并汽电动阀已开,与主蒸汽流量大于 60 t/h,与 1号炉主汽、 3号机主汽压力差值大于-2 MPa);或 1号余热锅炉高压并汽顺控完成并汽(判断依据为 1号炉高压主蒸汽并汽电动阀已开)。

3.3.4 第4步指令:无。

反馈: 1号炉高压主汽与 3号机高压主汽压力差值大于-0.4 MPa。

3.3.5 第5步指令:打开 1号炉高压主蒸汽并汽电动阀旁路电动阀。

反馈 1:1号炉高压主蒸汽并汽电动阀旁路电动阀已开,与 1号余热锅炉高压主蒸汽品质确认投入,与 1号炉高压旁路蒸汽控制阀 RMT模式投入,与汽轮机工况(判断依据为 2号余热锅炉高压并汽顺控完成并汽,或汽轮机跳闸);或

反馈 2:1号炉高压主蒸汽并汽电动阀旁路电动阀已开,与 2号余热锅炉高压并汽电动阀已关;或

反馈 3:1号余热锅炉高压并汽电动阀已开。

3.3.6 第6步指令:打开 1号炉高压主蒸汽并汽电动阀。

反馈: 1号炉高压主蒸汽并汽电动阀已开。

3.3.7 第7步指令:关闭 1号炉高压主蒸汽并汽电动阀旁路电动阀。

反馈: 1号炉高压主蒸汽并汽电动阀旁路电动阀已关。

3.3.8 第8步指令: 1号炉高压主蒸汽并汽完成。

3.3.9 第51步指令:无。

反馈 1:1号余热锅炉停运;或

反馈 2:1号炉高压旁路蒸汽控制阀在自动方式。

3.3.10 第52步指令:无。

反馈 1:2号炉高压主蒸汽并汽电动阀已开,且主蒸汽流量大于 60 t/h;或

反馈 2:汽轮机停运;或

反馈 3:1号余热锅炉停运;或

反馈 4:1号炉高压主蒸汽并汽电动阀已开取非。

3.3.11 第53步指令:空。

3.3.12 第54步指令 1:退出1号燃机负荷设定。

指令 2:投入 1号炉高压旁路蒸汽控制阀跟踪模式且升降速率由 2.5切换至 25。

指令 3:设定 1号炉高压旁路蒸汽控制阀跟踪指令为 30。

反馈: 1号炉高压旁路蒸汽控制阀反馈大于 27%。

3.3.13 第55步指令 1:关闭 1号炉高压主蒸汽并汽电动阀。

指令 2:关闭 1号炉高压主蒸汽并汽电动阀旁路电动阀。

指令 3:复位设定 1号炉高压旁路蒸汽控制阀跟踪指令为 1号炉中压旁炉蒸汽控制阀反馈。

反馈 1:1号炉高压主蒸汽并汽电动阀及其旁路电动阀均关闭;与

反馈 2:1号锅炉再热器入口调节阀已开与 2号锅炉再热器入口调节阀已关,或 1号锅炉再热器入口调节阀在手动方式与 1号锅炉再热器入口调节阀已关。

3.3.14 第56步指令:空。

3.3.15 第57步指令: 1号炉高压主蒸汽退汽完成。

4 结语根据京西热电全厂 APS的实施应用情况,并汽顺控为先并低压主汽,再并中压主汽,最后并入高压主汽。在实际并汽过程中可以考虑蒸汽参数自行决定并汽的先后顺序,如果退出 APS,一般的并汽顺序为先并中压主汽,再并高压主汽,最后并入低压主汽。灵活运用并汽顺控既减少了并汽过程对汽轮机本体产生的冲击和影响,又减少了运行人员人为判断及操作次数。

| [1] | 王凯,司派友,左川.国内主要二拖一联合循环机组并汽技术研究[J].华北电力技术,2013(7):54-57. |

| [2] | 安宗武,辛军放,陈浩.M701F4型燃机“二拖一”机组的并汽和解汽[J].热力发电,2012(8):66-68. |

| [3] | 陈元锁,卢骚,王建伟.9FA燃气—蒸汽联合循环机组跳闸事故的分析与处理[J].浙江电力,2012(7):62-64. |

| [4] | 司派友,左川. “二拖一”燃气蒸汽联合循环机组的并汽与退汽[J].热力发电,2010,39(12):61-64. |

| [5] | 陈元锁,王建伟,卢骚.S209FA 型燃气—蒸汽联合循环“二拖一”机组的并汽和解炉[J].中国电力,2010(1): 56-60. |

2015, Vol. 33

2015, Vol. 33