为净化首都空气质量,北京市建设的四大燃气热电中心将逐渐取代北京市燃煤发电供热机组,减少首都燃煤及污染物排放[1]。北京京西燃气热电有限公司是北京市四大热电中心西北热电中心之一,配备 1套二拖一和 1套一拖一联合循环热电联产机组。燃机采用西门子 SGT5-4000F(+)技术。全年发电利用小时数为 4500 h,扣除厂内采暖和生水加热用热量,全厂对外供热能力 880.6 MW,总发电出力为 1307.849 MW,向供热区域提供热网循环水约 12 620 t/h,热网循环水供/回水温度为 130 ℃/70 ℃,供/回水压力约为 1.1 MPa/0.2 MPa[2]。

机组于 2014-10-27完成调试,机组全部投入商业运行。2014年 12月开始供暖,二拖一及一拖一机组采用抽凝运行方式供热。为提高机组供热效率,增加供热量,2015年 2月初,分别进行了汽轮机抽凝供热转背压供热的切换试验。在供热负荷不变的情况下,提升热循环效率,进一步减少了机组汽耗和污染物排放,取得了良好的经济和环保效益。

1 机组概况北京京西燃气热电有限公司拥有 3台燃机。二拖一机组包括 2台燃气轮发电机组、 2台余热锅炉和 1台大蒸汽轮发电机组;一拖一机组包括 1台燃气轮发电机组、 1台余热锅炉和 1台小蒸汽轮发电机组。

1.1 燃气轮机燃气轮机为上海电气—西门子重型单缸 SGT5-4000F(+)型,压气机和透平用同 1根轴,适合驱动发电机在基本负荷和尖峰负荷下运行,可用于联合循环。

1.2 余热锅炉余热锅炉为自然循环、三压、再热、无补燃、全封闭的燃机余热锅炉,设烟气脱硝( SCR)装置,每台余热锅炉设置 1个烟囱。主要由高压给水泵、中压给水泵、烟气脱硝( SCR)、低压省煤器再循环泵、烟气热网加热器、连续排污扩容器、定期排污扩容器等组成。

1.3 蒸汽轮机二拖一汽轮机为上海汽轮机厂生产的 LZC(B) 278.8-12.9/0.4/548/540型汽轮机。汽轮机型式为单轴反动式、高中压合缸、双缸双排汽、三压、再热、无回热、凝汽 /抽汽 /背压式。配 F级燃机多轴二拖一联合循环机组。

1.4 热力系统参数满负荷下,二拖一机组与一拖一机组各主要参数见表 1—表 6。

| 表 1 二拖一机组满负荷工况下主要参数 |

| 表 2 二拖一汽轮机满负荷工况下主要参数 |

| 表 3 二拖一锅炉满负荷工况下主要参数 |

| 表 4 一拖一机组满负荷工况下主要参数 |

| 表 5 一拖一汽轮机满负荷工况下主要参数 |

| 表 6 一拖一锅炉满负荷工况下主要参数 |

汽轮机在纯凝方式运行时,凝汽器来的凝结水由凝结水泵前置泵升压,经过除铁过滤器、轴封加热器,再经凝结水泵主泵加压送入锅炉尾部低压省煤器,之后进入低压汽包兼除氧器。一部分除过氧的给水通过低压蒸发器和过热器生成低压过热蒸汽,其余的给水经高中压给水泵、高中压省煤器、蒸发器和过热器分别生成高中压过热蒸汽。高压缸排汽与中压过热汽混合后送入再热器生成再热蒸汽[3, 4],汽轮机蒸汽系统图见图 1。

|

图 1 汽轮机蒸汽系统图 |

汽轮机在抽凝方式运行时,热网疏水回至凝结水泵前置泵出口,在抽汽压力较高时,疏水直接与凝结水前置泵出口的水混合;抽汽压力较低时,启动热网疏水泵,加压后与凝结水混合。热网疏水进入凝结水系统,和凝结水一起送入锅炉尾部低压省煤器,并进入低压汽包兼除氧器。

汽轮机在背压方式运行时,单台凝结水泵前置泵运行,为轴封加热器提供冷却水,经再循环管道回至凝汽器。热网加热器疏水回至凝结水泵前置泵出口凝结水系统,通过凝结水泵送入锅炉尾部低压省煤器,最后进入低压包。热网热源采用汽轮机中压缸排汽和低压蒸汽。在背压方式下,3S离合器脱开,汽轮机低压缸和中压缸分开,低压转子在 300 r/min左右盘车运行[5]。

2.1 蒸汽轮机从抽凝工况向背压工况切换 2.1.1 切换试验前条件确认(1)试验期间所有与此次试验相关的保护和联锁无异常情况不得退出;

(2)工况切换前确认燃机、汽轮机、余热锅炉及热网都处于稳定状态,工况切换所有条件已满足;

(3)各辅助系统的运行情况良好,无影响试验进行的设备缺陷。

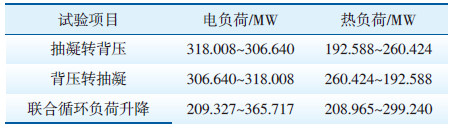

二拖一汽轮机与一拖一汽轮机抽凝与背压切换工况试验计划表见表 7、表 8。

| 表 7 二拖一汽轮机工况切换试验计划表 |

| 表 8 一拖一汽轮机工况切换试验计划表 |

(1)缓慢关小低压缸联通管调节阀,通过 DEH操作设定,逐步关闭低压缸联通管调节蝶阀。关闭过程中需配合调整热网系统参数。

(2)调整机组至最大抽凝工况,逐步关小低压缸进汽阀门,当低压缸进口蒸汽压力接近 0.15 MPa时,停止操作。操作过程中注意监视中压缸排汽压力变化,适时调整热网循环水流量。当机组到达最大抽凝工况后,记录汽轮机本体和供热系统参数。

(3)预先调节供热系统,预先调节依据:设计数据在 75%负荷下,抽凝转背压模式,热网系统的热负荷增量约为 68 MW;切换前最大抽凝工况下前泵出口凝结水流量及实时低压缸进汽蒸汽参数。

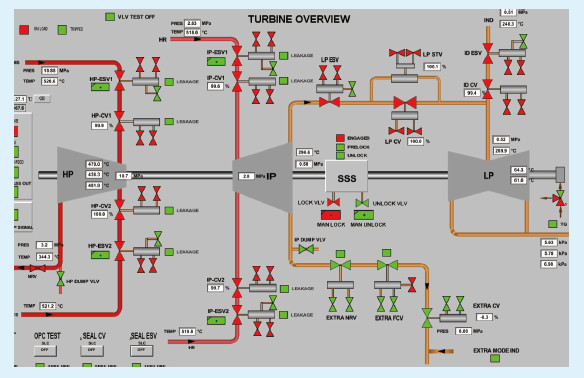

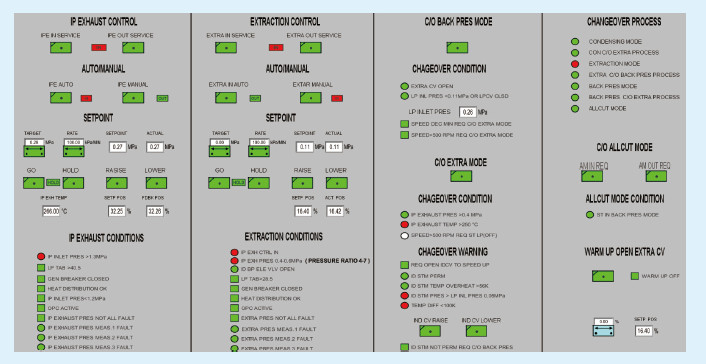

(4)执行切换操作,当中压缸进汽压力与中压缸排汽压力之比在 6.5~7时,点击切换按钮,30 s后低压缸转速应低于 2940 r/min。检查热网加热器水位变化趋势,必要时手动干预调整;检查热网供水温度平稳上升,最终温度应低于 120 ℃;检查凝汽器水位,手动调整凝结水前置泵出口母管调门及再循环调门,控制凝汽器水位在正常水位;低压缸转速降至 600 r/min时,检查低压缸顶轴油泵联锁启动,母管油压大于 12 MPa;记录低压缸最终稳定转速。全面记录汽轮机本体参数、热网系统参数。汽轮机工况切换操作系统截图见图 2。

|

图 2 汽轮机工况切换操作系统截图 |

(1)低压缸连通管蝶阀、低压缸启动阀和低压主汽阀全关后 30 s内低压缸转速如没有下降 60 r/ min,则自动重新启动低压缸,联通管抽汽调节阀逐步打开,快速增加汽轮机负荷 15 MW,恢复抽凝工况运行。

(2) SSS离合器脱开后 30 min低压缸(根据机组实际测量的惰走时间调整)转速若仍然高于 500 r/min,则要求重新启动低压缸。

2.2 反向切换试验(背压工况切换至抽凝工况) 2.2.1 低压缸投入条件(1)投入低压缸前应确认燃机、余热锅炉及热网都处于稳定状态;

(2)投入过程中,中压缸压比(中压第 1级压力与中排压力之比)范围在 4~7;

(3)中压排汽压力达到冲转低压缸要求(压力>0.4 MPa;温度>250 ℃);

(4)凝汽器背压满足汽轮机背压限制曲线的要求。

2.2.2 背压切换至抽凝操作步骤(1)汽轮机进行低压缸暖机,暖机转速为 600~ 660 r/min,时间大于 1h;

(2)反向切换操作,调整热网至中压缸排汽压力在 3.5~4 MPa,执行反向切换程控,检查低压缸顶轴油泵,当转速大于 600 r/min时联锁停运。监视汽轮机润滑油压力随低压缸转速上升的变化趋势。

2.3 试验注意事项 2.3.1 抽凝切换背压方式(1) DEH逻辑限制条件:当中排压力< 0.38MPa或低压缸进汽压力< 0.11 MPa时,禁止抽汽调节阀继续打开,以维持中压缸压比和低压缸冷却。

(2)试验全过程注意监视热网加热器运行情况,检查热网疏水泵出口压力和流量是否正常,如出现热网疏水泵出口压力低于前置泵出口压力而导致加热器液位上升等异常现象,及时调整前置泵出口调阀,保证热网疏水流量正常,打开前置泵再循环调阀。若工况稳定,将前置泵出口调阀、前置泵再循环调阀投入自动控制方式。

(3)监视汽轮机轴位移、胀差、轴系振动、各轴承温度变化趋势,特别是 3S离合器处轴承的振动和温度变化。

(4)试验过程中注意中压缸压比变化,当中压缸压比接近限值时,停止试验操作,如压比仍继续向限值靠近,应及时调整中压缸抽汽阀门开度,控制中压缸压比在 4~7,并严密监视中压缸排汽温度。

(5)注意低压缸转速变化趋势,若发现低压缸转速大于 500 r/min且呈持续平稳状态,应及时恢复汽轮机抽凝工况运行。当低压缸惰走至 600 r/min时,注意低压缸顶轴油泵应连锁启动,否则手动启动顶轴油泵。

(6)试验过程中,注意凝汽器水位变化,及时调整凝结水前置泵运行方式,保持至少 1台前置泵运行,如果出现凝汽器水位下降过快,及时打开凝汽器补水调阀或补水电动阀,维持凝汽器液位。

(7)当低压缸退出时,密切关注低压缸转速,一旦转速无法脱开,立即投入低压缸,将低压缸拖入同步转速。

2.3.2 背压负荷调整(1)负荷调整时,应先缓慢调整,摸索负荷变化对热网加热器水位波动影响的规律,再逐渐增大负荷调整幅度。

(2)背压方式机组总负荷不应低于 50%额定负荷。

(3)背压方式供热,调整电负荷时,应密切关注凝结水泵入口压力和凝结水泵流量变化,防止热网加热器水位波动导致热网疏水泵自动异常,造成凝结水泵出力受影响,锅炉水位低跳闸。

(4)背压运行时,注意观察低压蒸汽电导率、热网疏水电导率等参数变化趋势,观察背压运行后,低压汽包除氧能力是否满足背压运行。

2.3.3 背压切换至抽凝方式(1)低压缸重新启动前,应保证低压补汽具备投入条件,如不具备条件,调整抽汽调阀开度,保证低压补汽随时满足进汽条件。

(2)低压缸冲转过程中,密切监视汽轮机轴位移、胀差、轴系振动、各轴承温度变化趋势,特别是 SSS离合器处轴承的振动和温度测点。

(3)低压缸转速大于 600 r/min时,低压缸顶轴油泵应连锁停运。

(4)低压缸冲转过程中,应保持热网负荷稳定,中压缸排汽压力稳定。

(5)注意调整凝结水前置泵运行方式,必要时启动第2台前置泵,防止低压缸进汽后造成凝汽器水位超限。

3 抽凝与背压工况的经济性比较汽轮机抽凝工况运行时汽轮机中压缸排汽一部分进入低压缸做功,一部分进入热网加热器用于加热热网循环水,向外界供热。在供暖季初期,由于热负荷低,一般采用抽凝工况。这样既能满足供热需要,又不影响电负荷。当热网负荷增加时,在抽凝工况下可逐渐增加热网加热器的抽汽量,减少进入汽轮机低压缸的进汽量。在热负荷不高的工况下,抽凝方式运行较为灵活又能保证机组电负荷率。随着热负荷逐渐增大,在抽凝工况下可以通过增加燃机电负荷以增加机组蒸汽流量,以及通过增大中压缸排汽至热网加热器蒸汽流量,排挤至低压缸冷却和做功的蒸汽流量的方法,满足热网需求。

通过相同发电量的抽凝工况及背压工况对比发现,1台燃机带 1台汽轮机运行 1d,发电量为 7.2 GWh,1d节省天然气成本 46万元,经济性可观。

| [1] | 翁史烈.燃气轮机与蒸汽轮机[M].上海:上海交通大学出版社,1996. |

| [2] | 王军.350 MW级燃气蒸汽联合循环机组汽轮机抽凝与背压供热工况切换方法与经济性分析[J].中国电业, 2015(3):47-49. |

| [3] | 栾小明,徐向东.用于电力系统仿真的联合循环电站动态模型[J].清华大学学报(自然科学版),2006(5):31-33. |

| [4] | 清华大学热能工程系动力机械与工程研究所,深圳南山热电股份有限公司.燃气轮机与燃气—蒸汽联合循环装置[M].北京:中国电力出版社,2007. |

| [5] | 中国华电集团公司.大型燃气—蒸汽联合循环发电技术丛书[M].北京:中国电力出版社,2009. |

2015, Vol. 33

2015, Vol. 33