锅炉整体水压试验是检验锅炉安装质量、锅炉承压部件严密性和强度性能的一项重要手段,是锅炉安装必经的一道工序,水压试验合格后,新锅炉即可进行筑炉和保温。但设有立式布置过热器的锅炉在水压试验合格后,其内部的水是放不完的,对于新安装的锅炉来说,筑炉和保温的工作要经较长时间才能完成,其间蒸发设备可能会发生金属腐蚀和结冻(冬季情况下)。本文针对上述问题,提出了一种新的解决方案,并对该方案的应用效果进行了验证分析。

1 存在的问题及原因分析 1.1 存在的问题北京西北热电中心京能燃气热电项目建设规模为 3台 SGT5-4000F(4+)燃机组成的 1套“二拖一”和 1套“一拖一”燃气—蒸汽联合循环热电联产机组,配备有 3台余热锅炉为立式、自然循环、三压、无补燃、全封闭布置锅炉,锅炉型号为 UG-SCC5-4000F-R。该立式余热锅炉具有占地面积小、布置灵活、受热面管道水平布置和便于检修的优点,但由于其水平布置的受热面鳍片管长度均约 22 m,水压试验后管道内部水分排不净,易在管道内部形成湿腐蚀的潮湿环境。

立式余热锅炉受热面管道材质有 SA-213 T91、 SA-213 T22、SA-210 C、SA-210 A-1、SA-213 T11共 5种。根据金属腐蚀原理,造成金属管道湿腐蚀的根本原因为管道内部存水时间过长,形成湿腐蚀环境,水质恶化进一步提高腐蚀速度,甚至造成管壁穿透性腐蚀。

1.2 原因分析管道内部存水排放不净与立式锅炉的结构有很大关系,具体原因分析如下。

(1)受热面管道呈水平布置形式,单根鳍片管长度约 22 m,管道较长,鳍片管由 8个隔板支撑,隔板间距跨度较大,长期放置后隔板之间管道存在下弯曲现象(见图 1),单模块水压试验后内部存水将在下弯曲处积聚,导致存水排放不净。

|

图 1 管子下弯曲示意图 |

(2)切割连接管的焊口,发现受热面管焊口内存在焊缝内余高,大部分在 3 mm,模块水压试验之后,内部存水将在下焊缝处积聚无法排放干净。

(3)单个模块水压至锅炉打水压时间间隔约为 9个月,长期放置潮湿环境中将加剧腐蚀。

(4)冬季南北方温度、湿度差别较大,若模块存水未排放干净,运至北方后易发生冻结,气候回暖、结冰溶化则形成腐蚀环境。

2 解决方案分析针对北京京西燃气热电有限公司立式余热锅炉受热面管道因水压试验后存水排不净,可能会发生金属腐蚀和结冻问题,必须改变管道内部的潮湿环境,将水压试验后的水彻底排放干净并进行干燥,抑制管道内部腐蚀的发生。

2.1 常规方案 2.1.1 直接采用高压压缩空气吹扫使用专用的管道吹扫工具将 0.6 MPa以上的高压压缩空气从各模块的联箱内管道进入、从管道的另一侧吹出,逐根对管道进行吹扫,再采用湿度检测仪表检测管道模块的空气湿度,以确认管道内部的环境。该方法简单,费用较低,但效果不佳,由于管道的流程较长(最长流程约 300 m),吹扫至末端的高压压缩空气动力太小,无法将水分全部携带干净[1, 2]。

2.1.2 利用电加热方式加热高压压缩空气进行吹扫利用电加热方式将高压压缩空气加热至 200 ℃左右,然后按照 2.1.1的方案逐根对管道进行吹扫。根据初步核算,将 0.6 MPa的高压压缩空气加热至 200 ℃需要的功率约为 2 MW,电负荷较大。由于附近的电源容量不足,该方案无法实现,再且考虑到模块流程较长(约 300 m),吹扫至末端的热空气基本被冷却到常温,无法将管道内的水分加热为蒸汽并携带干净。

2.1.3 利用低压蒸汽加热高压压缩空气进行吹扫利用 280 ℃的低压蒸汽将高压压缩空气加热至 200 ℃左右,再按照 2.1.1的方案逐根对管道进行吹扫。根据初步核算,将 0.6 MPa的高压压缩空气加热至 200 ℃需要的低压蒸汽约 20 t,同时需要较大的热交换器及附属系统,成本较高,系统复杂,在工程施工工地无法实现,且考虑到模块流程较长(约 300 m),吹扫至末端的热空气基本被冷却至常温,无法将管道内的水分加热为蒸汽并携带干净。

2.2 制订新方案针对常规解决方案存在的不足,结合 9F机组立式余热锅炉体积大、重量重、管道水平布置、流程多、单根管道长等结构特点,制订了新的方案。具体如下。

(1)将锅炉制造厂现有的大型热处理回火炉改造成天然气烘干炉,烘干炉跨度为 8 m×8 m×30 m,可将模块整体放置进烘干炉,将模块内的水分加热为蒸汽,同时采用高压压缩空气进行吹扫,将热蒸汽携带出来,最后测试压缩空气的湿度以确认模块的干燥程度。

(2)模块进入烘干炉前要求将模块置于烘干炉炉膛中间位置,中间 8个垫板(每侧),垫板采用厚度为 20 mm的钢板,并应找平,置于运输框架的支撑面上。

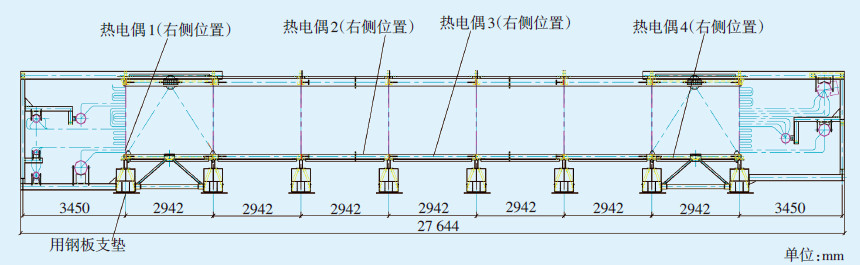

(3)为能正确控制模块外侧金属的温度,需在模块的右侧前、中、后共布置 4个热电偶(布置位置见图 2)。前、后部热电偶可用铁丝固定在鳍片管的光段上,不可用点焊方法固定;中间热电偶先固定在 6 mm×200 mm×200 mm的钢板上,再将热电偶放置在靠近鳍片管处。在拆装热电偶及进出炉时,不得损伤鳍片管等工件,亦不能损坏炉墙。

|

图 2 支撑及热电偶布置图 |

(4)为使模块加热时的水蒸气顺利排出,需在烘干炉内布置压缩空气管,使模块每个回程( 1个模块最多 7个回程)通压缩空气,压缩空气可从炉后的窽火孔通入。接压缩空气集箱开口端(每 1回程较低位置集箱)需用铁制封盖封住,在炉内部分即分气器与集箱连接处用金属软管连接,铁制封盖与集箱开口处用石棉橡胶板密封,注意不得使杂物在通气过程中进入模块内部。分气器固定在炉膛内,前后各1个。

(5)在炉膛前后、左右两侧共布置 4—6只燃烧器,加热时通过调节火焰的高度来控制烟气的温度,火焰高度不超过 700 mm,天然气加热时间初步控制在 2~3 h,具体时间需根据压缩空气的湿度进行判断。

(6)在线温度监控以工件和炉膛的热电偶温度为准,炉膛热电偶温度接近但不超过 160 ℃时,需调低火焰、逐步将工件热电偶温度控制在 100 ℃以上。为使炉膛内的水蒸气顺利排出,在保温期间,左、右烟囱的开度应保持在 20%以上。

(7)对每个模块回路数最多的回程进行压缩空气湿度监测,管路连接方法和通压缩空气相同,也从炉膛后部窽火孔处引出,当湿度观察接口在集箱端部时,应在集箱端部开逸气孔,逸气孔开度应能够调节,以观察接口明显感到有压缩空气为据。当从管排接出时,应以中间的管口为准。在观察没有水蒸气排出且用湿度仪测量湿度在 30%以下时,再加热 40~60 min(压缩空气在停止加热前 10 min关闭)即烘干结束,此时打开炉门[3]。

(8)受热面管道干燥后对模块表面的所有联箱口、管口进行封堵,将模块外表面的污物清理干净,对油漆损坏处进行补漆。

3 新方案实施及应用效果2012-12-15—22,对 1号余热锅炉第一列模块实施烘干; 12月 25日,第一列模块烘干后封堵出厂,封堵前检查模块各开口的空气湿度均低于 30%。 2013-01-02,第一列模块到达施工现场,建设单位、监理单位和施工单位再次对 5个模块进行了内部检查,检查发现 101模块 78根管道中有 37根管口处结冰,占总数量的 47%。采用长度为 3m内窥镜对管道受热面进行内部检查,37根管道中大部分管道出现底部结冰现象; 201模块管口处湿度 80%,联箱下部 1/3截面结冰; 301、401、501模块内部湿度分别为 75%、30%、50%[4]。

经分析,模块受热面管道受热不均匀,再加上烘干时间较短,造成烘干不彻底,在运输至北京的途中,烘干不均匀的管道内部的水蒸气凝结后在管道底部结冰。按照新制订的方案调整使火焰均匀,并延长烘干时间至 7h。

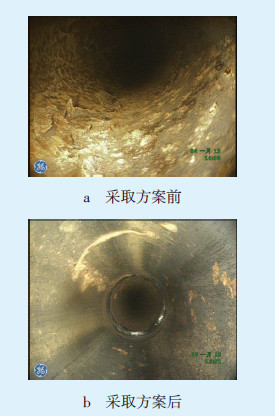

2013-01-10、2013-01-17再次分别对 1号余热锅炉第二、三列各 5个模块进行了出厂前检查,模块内空气湿度均低于 10%,并在模块联箱内部放置吸附性干燥剂硅胶用于稳固干燥效果。到达现场后打开联箱堵板进行检查,发现模块内部干燥,模块内湿度低于 15%。检查结果见表 1所示。采取方案前、后腐蚀及结冰情况分别如图 3、图 4所示。

| 表 1 |

|

图 3 采取新方案前、后管道锈迹情况 |

|

图 4 采取新方案前、后管道内结冰情况 |

经实践应用,该技术方案能够保证模块受热面内部空气干燥,使受热面管道内部无积水且空气湿度总体降至 15%以下,改变金属湿腐蚀生存的潮湿环境,有效抑制模块受热面的腐蚀,从而降低了 9F机组立式余热锅炉模块受热面的爆管概率,保证了模块的使用寿命,提高了机组安全运行的能力 [5]。实践应用检验效果后,无锡锅炉厂针对立式锅炉的特点将模块干燥防腐新方法纳入质量保证体系,并编制实施细则推广。

| [1] | 张景阳,翟晓鹰.电站锅炉整体水压试验中应注意的若干问题[J].电站系统工程,2006,22(3):27-28,30. |

| [2] | 刘国衡.锅炉水压试验后的防腐和防冻[J].能源工程,2000 (1):42-43. |

| [3] | 林革.浅谈锅炉的水压试验[J].装备制造技术,2012(6): 182-184,199. |

| [4] | 无锡华光锅炉有限公司.余热锅炉设计说明书[R].无锡: 无锡华光锅炉有限公司,2013. |

| [5] | 周曙光.严寒地区锅炉水压试验后的冬季保养[J].锅炉技术,1998,29(2):17-19. |

2015, Vol. 33

2015, Vol. 33