2015-03-11T15:05,内蒙古乌兰察布地区某220 kV变电站4号主变压器差动速断保护动作,出口跳主变压器三侧断路器。运行人员现场检查发现主变压器220 kV侧V相避雷器下节绝缘子炸裂,炸裂碎片击破3组散热器,导致散热器漏油;U、W相避雷器的部分伞裙及间隔内隔离开关U相绝缘子的部分伞裙均被击碎。

故障发生时天气晴朗,变电站内运行人员未操作设备,变电站运行方式正常,变电站无外部故障。

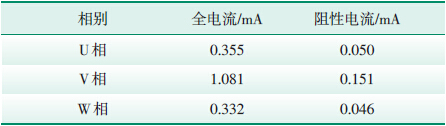

1.2 故障避雷器介绍发生故障的V相220 kV避雷器生产厂家为正泰电气股份有限公司,型号为Y10W-200/520,2012年8月制造,2013年12月投入运行。故障发生前,巡视记录数据显示避雷器三相泄漏电流数值稳定,2014年例行带电测试数值显示,避雷器全电流和阻性电流在正常范围内。

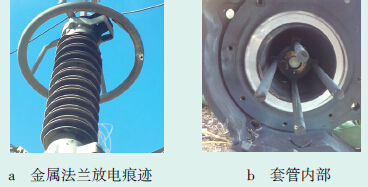

2 现场检查2.1 现场检查情况2.1.1 避雷器上节单元故障发生后,运行人员现场检查发现V相220 kV避雷器上节单元瓷套管完好,均压环对瓷套管下端金属法兰放电(见图 1a)。避雷器顶部防爆膜脱落,套管内壁有灼烧痕迹,上端密封盖板内密封胶圈压接处色泽鲜明,无进水锈蚀痕迹(见图 1b)。

| 图 1 故障发生后V相220 kV避雷器上节单元绝缘子 |

故障发生后,V相220 kV避雷器下节单元瓷套管粉碎性炸裂。打开套管后,内部氧化锌阀片芯柱与顶部松脱,部分氧化锌阀片边缘破碎,芯柱主体基本完整,芯柱热缩管表面有闪络和烧蚀痕迹。

2.2 继电保护动作情况故障发生后,主变压器2套差动速断保护中的保护装置(型号为RCS-978)20 ms后动作,约80 ms后主变压器三侧断路器跳闸,最大故障电流4.44kA,2套保护动作正确。从主变压器保护故障波形中可以看出,在故障发生的起始阶段,主变压器220 kV侧V相电压迅速跌至0,220 kV 高压侧V 相电流急剧增大,约20 ms后主变压器差动速断保护出口跳闸。

3 原因查找及分析3.1 返厂解体检查该避雷器分上、下2节,内部芯柱采用氧化锌阀片无间隙串联叠装工艺,芯柱包覆油扩热缩管,经圆周外4根轴向绝缘拉杆(材质为环树脂),2节避雷器单元顶部均安装防爆膜。对U相避雷器的2个单元,V相避雷器的1支芯柱,W相避雷器的1个单元和1支芯柱进行解体检查发现:

(1) 拆取U、W相避雷器单元瓷套上端密封法兰,瞬间释放气流(瓷套管腔内充氮气呈微正压),密封胶垫性能良好,完全拆分后次套管腔内元件无锈蚀、无进水受潮迹象,避雷器单元密封完好。

(2) 将3相避雷器全部单元剥离芯柱热缩管后发现,各热缩管内壁均有不同程度的液体侵蚀痕迹,呈灰白色片状及线状分布。

(3) V相避雷器下节芯柱氧化锌阀片基本完整,阀片无放电及烧灼痕迹,表面有油性物质附着,且呈不规则分布状态,如图 2所示。

| 图 2 避雷器氧化锌阀片表面油性物质 |

(1) 分别测试U、W相避雷器的3个单元在持续运行电压下的全电流、阻性电流、工频参考电压、输入1 mA直流电流产生的直流参考电压(以下简称直流参考电压)、在0.75U1mA(输入1 mA直流电流产生参考电压的75%,以下简称0.75U1mA)下产生的泄漏电流、局部放电、密封和标称放电电流残压等7项试验,结果均合格。

(2) 测试U、W相避雷器瓷芯柱在0.75U1mA条件下产生的泄漏电流,其中2个芯柱在未拆除热缩管时的泄漏电流约为100 μA,拆除热缩管后的泄漏电流均小于《GB 11032—2010交流无间隙金属氧化物避雷器》[1]要求的50 μA。

(3) 将V相避雷器的10片氧化锌阀片进行抽样试验,分别测试直流参考电压,0.75U1mA条件下的泄漏电流、标称放电电流下的残压,并计算平均压比。检验氧化锌阀片能否在0.4 μs内承受2次100 A电流冲击、能否在2 ms方波内承受18次800 A电流冲击(由于冲击试验属于破坏性试验,因此各取5片氧化锌阀片进行测试),测试发现试验数据均符合标准[1]要求,试验数据如表 1所示。

| 表 1 氧化锌阀片抽样测试试验数据 |

排查乌兰察布地区相同型号、批次、制造工艺图 1 故障发生后V相220 kV避雷器上节单元绝缘子a 金属法兰放电痕迹b 套管内部图 2避雷器氧化锌阀片表面油性物质942015年第33卷第6期叶涛:变电站避雷器故障原因分析及解决措施避雷器的运行情况后,于2015-03-26测量该地区某变电站3号主变压器110 kV侧避雷器在持续运行电压下全电流及阻性电流,测量数据如表 2所示。

从表 2中可以看出,V相避雷器全电流、阻性电流异常,初步判断V相避雷器发生故障。

| 表 2 110 kV侧避雷器在持续运行电压下的全电流及阻性电流测试数据 |

(1) 解体检查,发现V相110 kV避雷器外观无异常,避雷器顶部防爆膜和底部充气孔均无变形或破损现象。在拆除避雷器顶部密封盖板的过程中,有剧烈的气体释放,表明密封良好。检查避雷器内部元器件后,发现无进水或受潮迹象,但避雷器顶部压紧弹簧和铜制防爆膜均有腐蚀现象,如图 3所示。

| 图 3 V相110 kV避雷器顶部压紧弹簧和防爆膜腐蚀痕迹 |

解体检查避雷器瓷瓶套管腔体内部,散发出刺鼻气味,芯柱热缩管外表面有明显腐蚀痕迹和大面积爬电痕迹,绝缘拉杆存在烧蚀痕迹。

(2) 分别测试避雷器3个完整单元、带热缩管芯柱及拆除热缩管后芯柱的直流参考电压、0.75U1mA条件下的泄漏电流,发现V相避雷器带热缩管芯柱的直流参考电压远低于标准[1]要求的“大于等于145 kV”,0.75U1mA下的泄漏电流远高于《输变电设备状态检修试验规程》[2]规定的“小于等于50 μA”。在升压过程中,避雷器芯柱下部热缩管外表面发生明显放电现象。现场剥离热缩管,测试氧化锌阀片的直流参考电压和0.75U1mA条件下的泄漏电流,测量数据合格,证明氧化锌阀片电气性能良好,测量数据如表 3所示。

| 表 3 避雷器直流参考电压和泄漏电流测量数据 |

从表 3可以看出,V相避雷器的直流参考电压和0.75U1mA条件下的泄漏电流与U、W相数值相差较大,原因为V相热缩管绝缘性能严重劣化。

3.3.3 其他情况据了解,该批次避雷器在河南省某变电站运行时,某相避雷器泄漏电流超过标准,返厂解体后发现油扩热缩管表面存在油性物质。厂家解释为:油扩热缩管在烘干过程中,由于制造工艺等原因导致部分产品未完全干燥,油扩工序中的油性物质残留在热缩管壁内。当避雷器投入运行后,残留油性物质缓慢析出,在热缩管外壁形成黑红色黏状物,当析出物质较多时,黏状物呈现流淌状。厂家发现问题后,更换了热缩管烘干设备,采用气扩工艺热缩管替代传统油扩工艺产品。

4 故障原因分析4.1 解体及试验过程分析根据对V相220 kV避雷器和同批次产品的解体检查及试验结果,得出如下结论:

(1) 避雷器密封状态良好,内部元件无锈蚀、进水、受潮迹象,芯柱热缩管均有不同程度的液体侵蚀及附着痕迹,与厂家分析油性挥发物残留的情况相符合。

(2) 氧化锌阀片抽样试验全部合格,因此排除避雷器因氧化锌阀片劣化而发生故障的可能。

(3) 对发生故障的220 kV避雷器及某变电站运行异常的110 kV避雷器进行解体检查和试验发现,带热缩管的芯柱与拆除热缩管后的芯柱相比,其直流参考电压低,泄漏电流大,说明避雷器绝缘性能的劣化与热缩管材质及烘干工艺不彻底造成的挥发物残留有直接关系,初步断定热缩管为本次故障的起始元件。

4.2 故障过程分析根据220 kV避雷器结构组成原理,其每个单元中元件参数、运行工况基本相同[3]。根据避雷器返厂解体检查结果及现场排查测试,发现避雷器下节单元芯柱由于热缩管残留物挥发导致沿面绝缘强度下降,使氧化锌阀片芯柱逐步丧失在正常工频电压下呈现高电阻的非线性特性,长期运行后导致避雷器由最初的局部放电故障发展成为对地的贯穿性导通或击穿。

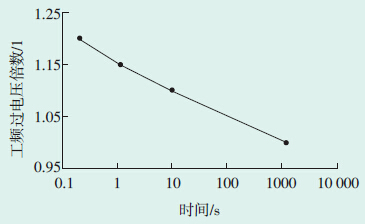

关于避雷器工频电压耐受时间特性,GB11032—2010[1]中要求“制造厂家应提供避雷器在预热到60 ℃并分别经受大电流或线路放电等级能量的负载后,允许施加在避雷器上工频电压的持续时间及相应的工频电压值(不发生损坏或热崩溃的数据)”[1]。该避雷器工频电压耐受时间特性曲线如图 4所示。

| 图 4 避雷器工频电压耐受时间特性曲线 |

从图 4可以看出,电压越高,避雷器耐受时间越短。当避雷器下节单元对地电位贯穿性导通时,上节单元电压重新分配后承受的运行电压约为127 kV(为单元额定电压的1.27倍),导致避雷器上节单元击穿损坏,防爆膜脱落,均压环对上节底座金属法兰放电。同时,避雷器下节瓷套管由于长时间过热和贯穿性击穿时能量释放的叠加效应,发生炸裂。

4.3 故障原因确定经分析,确定此次避雷器故障原因为避雷器制造过程中氧化锌阀片芯柱包覆的油扩热缩管未完全烘干,在避雷器运行过程中,残留油性挥发物缓慢析出导致沿面绝缘强度降低,最终发展成为避雷器整体贯穿性导通或击穿,造成4号主变压器高、中、低压侧断路器跳闸。

5 措施及建议(1) 由于该故障避雷器油扩热缩管烘干工艺不良属于批次性质量问题,故障后全部更换了内蒙古电网范围内运行的188支相同型号、批次、工艺的避雷器。

截至目前,在国内技术成熟的避雷器制造企业中,110 kV及以上电压等级的避雷器多采用环形阀片穿芯固定式结构,已不再采用热缩管固定结构。但由于环形阀片的制造工艺复杂且制造成本相对较高,导致大部分避雷器厂家仍然沿用热缩管固定圆形阀片。建议内蒙古电网提高物资采购标准,逐步采用环形穿芯式结构产品。

(2) 在避雷器压力释放和保护方式方面,建议在氧化锌阀片芯柱和瓷套管间加装防爆筒(隔护筒)。防爆筒由浸环氧树脂的玻璃纤维丝绕制,机械强度高,与防爆膜耐压水平之间强弱配合,可以引导气流释放的路径;同时,其隔热效果明显,可避免避雷器瓷套管因承受压力及高温过热导致炸裂。

(3)《DL/T 664—2008带电设备红外诊断应用规范》[4]中规范了10~60 kV氧化锌避雷器红外测温诊断标准,未规范110 kV及以上电压等级避雷器红外测温诊断标准,主要是由于220 kV及以上电压等级的多节氧化锌避雷器温度变化幅度不明显,现场难于实施。随着装备制造业技术水平的提高,目前红外热成像仪器测试分辨率已达到±0.1 ℃或更高。建议文献[4]参照《DL/T 664—1999带电设备红外诊断技术应用导则》[5]中的相关条款,细化不同电压下氧化锌避雷器红外测温与其运行状态的关系,有效排除现场隐患。

6 结语本文分析了一起由于油扩热缩管材质及工艺不良引起的绝缘击穿事件,通过解体检查及试验论证,提出采用环形穿芯式结构和加装防爆筒等提高避雷器的安全性、降低事故危害的措施。同时,建议细化相关标准中不同电压等级下氧化锌避雷器红外测温与其运行状态的关系,以便更好地保证现场设备的安全稳定运行。

| [1] | 全国避雷器标准化技术委员会.GB 11032—2010 交流无间隙金属氧化物避雷器[S].北京:中国标准出版社,2010:14-16. |

| [2] | 内蒙古电力(集团)有限责任公司.输变电设备状态检修试验规程[R].呼和浩特:内蒙古电力(集团)有限责任公司,2014:61-62. |

| [3] | 段长君,闫军,霍峰,等.500 kV金属氧化物避雷器的运行状态带电诊断[J].电力科学与技术学报,2014,29(4):106-110. |

| [4] | 全国高电压试验技术标准化分技术委员会.DL/T 664— 2008 带电设备红外诊断应用规范[S].北京:中国电力出版社,2008:10-11. |

| [5] | 中国电力企业联合会标准化部.DL/T 664—1999 带电设备红外诊断技术应用导则[S].北京:中国电力出版社,1999:12-13. |

2015, Vol. 33

2015, Vol. 33