2. 内蒙古华宁热电有限公司, 内蒙古乌兰察布012000

2. Inner Mongolia Huaning Thermal Power Co., Ltd., Ulanqab 012000, China

随着科学技术的发展,汽轮机设计、制造水平不断提高。目前,单从机组本体通流设计角度来看,已经达到比较完善的程度,利用通流改造、轴封改造等手段提升汽轮机效率的空间已十分有限,而通过提升初参数来提高机组效率的改造方式超出了普通发电公司和科研院所的科技实力,需要国家层面组织项目攻关[1]。对低温端的余热研究发现,汽轮机余热品位虽低,但因其数量巨大,仍有较高的利用价值,通过改造,可以实现汽轮机整机效率的大幅提升,拓展汽轮机的节能空间[2]。本文就近年来汽轮机冷端节能改造方式的研究状况进行分析探讨。

1 汽轮机效率提升的限制条件自从瑞典的C.G.P.de拉瓦尔于1882年制造出世界上首台5马力(3.67 kW)单级冲动式汽轮机,至今已经历了130余年的发展历史,截至2014年年底火电机组单机容量已达到1250 MW(是首台汽轮机容量的34万倍),核电机组单机容量甚至达到1700 MW。目前,汽轮机仍然是世界上最大的动力输出设备。随着金属加工技术的发展,汽轮机的单机容量仍然有较大的提升空间,但整机效率的提升受到以下条件的限制。

1.1 循环效率任何热力循环的最高效率只决定于介质的初、终参数,效率可以无限接近理想循环(郎肯循环)效率,但不可能超越。

1.2 金属材质锅炉侧燃料能量是通过金属壁进行传递的,但金属承受温度、压力的能力受材质的限制,机组参数越高对金属材质的要求也越高。作为能量转换的汽轮机叶片在运行中同时承受着极高的离心力、弯扭力等作用力,这些条件要求参与热能转换的金属部件具有更高的综合金相强度,而更高性能的金属材质的研制又受到技术水平和制造成本的限制,导致高效率汽轮机的研发过程长、耗资大[1]。

1.3 汽缸效率为满足安装、检修和运行安全的要求,汽轮机通流动静部分总要留有一定的间隙以避免碰磨,从而降低了汽缸效率。另外,汽轮机级间焓降的利用也已接近极限。

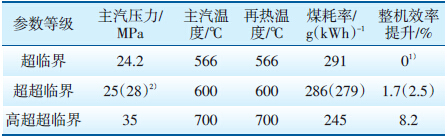

2 汽轮机冷端节能改造的意义2.1 高效率汽轮机研发技术现状采用镍基合金材料的下一代更高参数(700 ℃)的高超超临界机组,经济性将有大幅度提高。高超超临界机组主要研发国家有美国和日本,此项研制工作周期长,需花费巨大人力和财力,即使作为示范机组,镍基合金材料机组最早也要到2020年后才可能投运[1]。按照常规设计条件(厂用电率4%、锅炉效率94%、管路效率99%)计算,高超超临界机组的供电煤耗率将在目前超超临界机组水平基础上再下降约10%,达到254 g/kWh;主汽压力提高到35MPa,整机效率能达到50%,目前各参数等级的超临界机组能耗指标见表 1所示。

| 表 1 各参数等级超临界机组能耗指标统计 |

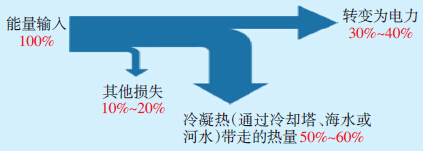

从汽轮机技术进步的观点来看,目前机组效率能够提高1%已是巨大的进步,但汽轮机效率的提升需要进行重大的技术革新和巨额资金投入才能实现,难度非常大。如图 1汽轮机能量流程图所示,如果1台汽轮机的整体效率是35%,那么其余65%左右的能量通过冷却塔排往自然界中,因此从另外一个角度来说,如果把节能重点方向从提高机组整体效率转向加强65%余热的利用,将具有十分重要的意义。

| 图 1 汽轮机能量流程图 |

(1) 排除熵的影响,单从能耗计算和经济性分析角度来看,回收10%低温端的热量与增加使用10%高温端的热量所达到的效果是一样的。

(2) 低温端改造不涉及昂贵高温材料的投入,安全性高,节能效果明显,回报效益高[2]。

(3) 余热回收改造技术成熟,具备可根据不同需求进行余热回收的手段,目前在改造中发现的所有问题都可以通过现有技术解决。改造工程安全可靠,投入产出回报率高,经济效益明显,符合国家节能减排产业政策。

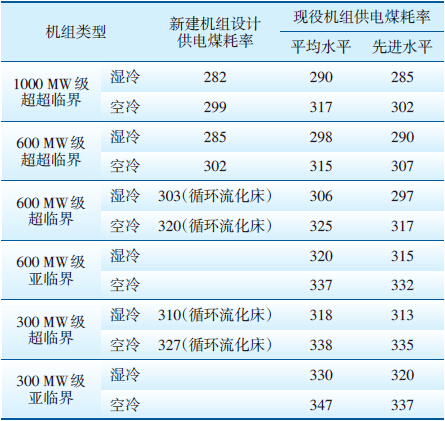

3 汽轮机冷端节能改造方式表 2为国内典型常规燃煤发电机组额定工况供电煤耗率参考值。2014年,国家发展和改革委员会、环境保护部、国家能源局3部委联合下发了《煤电节能减排升级与改造行动计划(2014—2020年)》,要求现役燃煤机组到2020年供电煤耗率应低于310 g/kWh。由于负荷率偏低及设备健康状况不良等原因,机组实际供电煤耗率远高于表 2中数值,燃煤电厂面临着巨大的节能减排压力,而以下几种低温端节能改造方式可有效提高能源利用效率,节能减排效果显著。

| 表 2 典型常规燃煤发电机组供电煤耗率参考值1) |

高背压改造是指机组冬季运行时将汽轮机背压提高,用较高的排汽温度加热热网循环水后向居民供热的改造方式。供热尖寒期可再投入部分汽轮机抽汽,该方式可以使进入汽轮机的热能利用率接近100%,从理论上说可以完全消除冷源损失,经济效益十分显著。

3.2 双转子运行双转子运行也是机组高背压运行方式的1种特殊形式,其改造方式是2根不同的低压缸转子分别在冬季和夏季交替运行,目的是提高机组夏季运行的经济性。进行双转子运行方式改造时,最好对通流效率较低的高、中压缸也一并进行改造,以提高整机运行的经济性。对于全年电负荷率较高的机组,因为每年更换2次转子会减少近1个月纯凝工况的发电量,发电损失较大,不建议进行双转子改造。另外,双转子改造中的低压缸光轴方式中,需要重新核算中压缸末级叶片强度,以防汽轮机突然停机时供热系统蒸汽冲击末级叶片,造成中压转子叶片损坏。

3.3 加装热泵热泵是利用液体相变原理,先将汽轮机余热通过液体相变成气体将热量带走,该液体是能在较低温度下容易由液体变成气体的某种介质(如溴化锂、氟利昂),然后再根据气体在压缩时放热、膨胀时吸热的原理,用压缩机将气体压缩,在此过程中将气体中携带的汽轮机余热送入更高温度的介质中。在热泵运行过程中需要往系统中输入电能,电能和热能的品质是不同的,需要根据各地的热价进行经济性比较。单从能量角度分析,采用热泵为居民供热时,每100 GJ的热量就包含约20 GJ的电能热量。热泵的优点是供热方式灵活,可根据外界环境温度和热用户数量随时调节泵功率和运行数量;缺点是投资较高(约为高背压改造的2~4倍),同时对余热介质的品质要求也较高(空冷机组是最佳选择)。由于投资与收益的原因,目前一些经过热泵改造的电厂随着供热面积的增大,正准备进行高背压改造。

3.4 汽轮机打孔抽汽汽轮机打孔抽汽改造方式既可满足居民供热需求,又可为工业生产提供动力汽源。汽轮机抽汽供热是最为传统的供热方式,近几年一些纯凝机组为降低煤耗、提高机组运行的经济性,纷纷改造成抽汽供热机组。

4 冷端节能改造注意事项冷端节能改造涉及本体改造、更换热网循环泵、热网加热器,而且相应的设备基础、管道,热工及电气控制系统也要做相应的改动,在改造中以下问题应引起重视。

4.1 抽汽改造在机组打孔抽汽改造及运行中应注意以下几方面的问题:

(1) 投入采暖抽汽及冲洗加热器时,应注意保持除氧器水位,以防给水泵汽化导致锅炉发生缺水事故。

(2) 投入和退出热网加热器时应防止发生干烧。

(3) 改造前应对抽汽口前叶片的强度进行校核。

(4) 低负荷供热时必须保证低压缸有足够的进汽量,防止低压缸鼓风。当电负荷较低而抽汽量较大时,低压缸排汽量小、蒸汽流速慢,叶片旋转时产生的鼓风摩擦热量不能全部被带走,导致排汽温度升高,严重时会引起排汽缸较大的变形。因此在低负荷供热时必须保证低压缸有足够的进汽量。该值由制造厂家提供,一般不应少于主蒸汽量的15%,运行中一旦发现排汽温度不正常上涨,真空值不变,表计显示确定无误后,即可判定为低压缸发生鼓风。

(5) 在机组甩负荷至0或滑停过程中,应注意及时关闭采暖抽汽电动阀,防止热网系统中的空气漏入真空系统。

(6) 防止操作不当造成低压调整阀突然全开,影响电负荷,严重时造成叶片断裂等设备损坏事故。

(7) 防止热网加热器运行水位过高而引起加热器振动。

4.2 高背压改造4.2.1 低压转子支撑的轴承[3]支撑系统特性不良是引起轴系振动的主要因素之一。高背压改造后低压缸运行参数相对于高、中压缸会发生很大变化,容易引起低压缸轴承标高的变动,导致机组振动状态恶化。背压发生变化时座缸轴承标高比落地轴承变化剧烈,更容易引起振动,所以改造难度较大,需要掌握制造厂家详细的基础数据、轴承资料和轴系的振动特性情况,经过仔细分析计算才能决定改造方式(出于技术保密原因,一般只能由制造厂家负责改动)。

在共振转速附近,振幅和转速的关系是由系统阻尼和激振力2种因素决定的。座落在水泥基础上的轴承座要比座缸轴承座的阻尼大得多,因此在相同的激振力作用下,落地轴承比座缸轴承振幅小很多。对于具有落地轴承的低压缸结构可保证轴承标高不受外缸热膨胀的影响,进行高背压改造也相对容易。

4.2.2 低压转子叶片安全性高背压改造除对轴承座刚度有影响外,还会对低压缸叶片(尤其是末级)安全性造成影响。在高背压或背压变化较大的情况下,汽轮机末级叶片的工作条件更加恶劣,对湿冷机组的非短粗叶片非常不利,容易产生断裂,在高背压改造时必须更换低压转子叶片[4]。

与湿冷机组叶片相比,空冷机组叶片采用加强型和高机械阻尼结构,刚性、可膨胀性良好,具备承受容积流量和应力剧烈变化的能力,适合在高背压或背压变化范围较大的条件下运行,所以空冷机组在进行高背压改造时一般不需更换低压转子叶片。

4.2.3 凝汽器加固高背压改造中,凝汽器也可以作为换热器加热热网循环水。但改造后热网循环水压力增大(普遍高于1 MPa,供热距离远时甚至达到2.5 MPa),需要对凝汽器的基础及水室进行加固。另外,由于排汽温度的升高易导致管板与管束之间的间隙增大,而且旧壳体内支撑管板为碳钢板,管束为TP304 或TP316,二者之间的膨胀系数差别很大,高背压运行会对凝汽器安全造成影响,所以管板也应更换成挠性板,使加固改造后的凝汽器能够满足纯凝和高背压2种工况运行的安全、经济性要求[4, 5]。

4.2.4 轴封加热器冷却方式高背压改造后凝结水温度会提高很多,较高的凝结水温度经过轴封加热器时会大幅度提升轴封蒸汽的饱和蒸汽压力,使进入轴封加热器的蒸汽不易凝结,易造成轴封抽气风机冒汽甚至损坏,因此在改造前应做好增加轴封加热器换热面积或改变轴封蒸汽的冷却方式等应对措施。

4.2.5 真空泵高背压改造后进入凝汽器的蒸汽容积流量大大增加,真空泵抽空气管内蒸汽容积流量和温度也相应提高,导致真空泵内水温持续升高,需要不断补充工业水进行冷却。改造时需要在进入真空泵的抽空气管道上加装冷却装置,或采用其他预防手段。

尽管高背压改造存在一些困难,但是改造后机组节能效果显著,尤其对于靠近大城市的火电厂来说,通过高背压改造可以获得巨大的经济效益和社会效益,值得推广应用。

4.3 其他改造方式4.3.1 冷源综合利用通过改造,利用发电厂内低于汽轮机低压缸排汽温度的冷源条件来提高机组真空,同时利用夏季较高温度的凝结水加热进入化学水车间的生水来提高制水率,达到综合节能的目的。

4.3.2 乏汽回收为进一步提高能源利用效率、减少余热损失,火电厂可以对各类乏汽进行回收改造。内蒙古电力科学研究院于2015年曾对某电厂改造后设备进行换热效果测试分析,评估结果认为该电厂乏汽余热回收改造达到了预期效果,节能效果显著,全部投资可在3~4 a收回,且乏汽排放量越大回收周期越短[6]。本节能改造项目可普遍应用于火电机组节能改造中,值得大力推广。

4.3.3 利用静水位差提高凝结水泵出力凝结水泵是汽轮机热力系统的主要辅机设备,其耗电量约占厂用电量的6%[7, 8, 9]。目前我国北方地区90%以上的火电机组都是直接空冷机组,空冷岛凝结水汇水管与凝汽器液面形成较大的势能差(例如300 MW空冷机组水位差约40 m,)折合成压力差为0.366 MPa),如果将该势能差合理利用,可以将凝结泵扬程相应提高40m左右,会大幅提高凝结泵装置抗汽蚀能力,降低凝结水溶氧量,还能起到节约厂用电的作用。

5 结束语在汽轮机节能空间逐步缩小而减排压力不断增加的情况下,冷端余热利用是一种比较有效的节能手段,非常值得推广。各种改造方式都具有很大的社会效益和经济效益,且安全可靠、投资较少,改造中出现的所有问题都可以利用现有技术进行解决,用户可根据机组特点和供热需求情况选择合适的改造方式。

| [1] | 陈学文,何阿平,阳虹,等.高超超临界汽轮机开发的关键技术及实施路线[J].热力透平,2012,41(2):89-96. |

| [2] | 李平,雷红卫,陈欣,等.基于背压汽轮机的蒸汽电站回热系统节能增效[J].陕西电力,2015,43(2):80-83. |

| [3] | 申秀兰,杨其国,顾卫东.采用落地轴承有利于提高某空冷600 MW机组轴系的安全裕度[J].热力透平,2005,34 (1):18-20. |

| [4] | 沙伟,薛云灿,刘瑞阳,等.电厂汽轮机主要运行参数变化的煤耗分析[J].陕西电力,2014,42(10):10-12. |

| [5] | 樊泽国,李宏雄,刘钊彤,等.基于发电厂冷源条件的机组节能改造方案和分析[J].内蒙古电力技术,2013,31(6): 38-42. |

| [6] | 内蒙古电力科学研究院.神华内蒙古国华准格尔发电有限责任公司3号机组乏汽回收改造试验报告[R].呼和浩特:内蒙古电力科学研究院,2015:5-8. |

| [7] | 郭树军,史忠权,田勇,等.火电厂200 MW机组节能改造[J].内蒙古电力技术,2015,33(2):65-67. |

| [8] | 崔育奎,刘网扣.国外火电机组汽轮机冷端节能降耗先进技术[J].热力透平,2015(1):37-40. |

| [9] | 温媚.电厂汽轮机冷端系统及冷却塔热力性能研究[D].北京:北京交通大学,2009. |

2015, Vol. 33

2015, Vol. 33