建立参与电网一次调频汽轮机组数学模型前,需要进行汽轮机及其调节系统参数实测试验及仿真辨识,以获取真实可靠的模型计算数据,为电力系统的中长期稳定性仿真分析提供数据支持。按照《DL/T 1235—2013 同步发电机原动机及其调节系统参数实测与建模导则》[1]中对控制系统、执行机构和原动机分环节建模、分环节测试及分环节辨识的基本要求,该试验项目现场测试部分分为调节系统静态试验(以下简称静态试验)和汽轮机负载状态频率阶跃扰动试验(以下简称动态试验)2部分[1]。

其中,动态试验需要在功率开环控制方式(DEH阀位控制)和功率闭环控制方式(DEH功率控制或机组协调控制)2种控制方式下分别进行。静态试验是为了实测汽轮机调节系统执行机构(包含伺服卡)模型参数;功率开环方式频率扰动试验是为了实测原动机—汽轮机的模型参数;功率闭环方式频率扰动试验是为了实测汽轮机调节系统控制器模型参数。以上各环节参数实测完成后,应用中国电力科学研究院PSD电力系统分析软件对执行机构、原动机、控制器等环节分别进行仿真辨识,仿真结果与实测结果应满足DL/T 1235—2013导则中规定的误差要求。

本文以某国产50 MW机组汽轮机及其调节系统参数实测及仿真试验项目为例,对测试及仿真结果异常原因进行分析;通过对设备进行相应的调整,重新试验后测试结果良好,可为其他机组开展相关试验提供借鉴。

1 汽轮机组概况东源科技有限责任公司热电厂2号汽轮机为中国长江动力(集团)有限责任公司制造的高温高压、单缸、冲动凝汽式汽轮机,型号C50-8.83/2.5,额定出力50 MW。

机组设计有4个调节汽阀,每个调节汽阀对应1组喷嘴。4个调节汽阀由1台高压油动机经凸轮配汽机构控制。汽轮机调节系统采用低压透平油数字电液调节系统。根据电液调节系统控制信号,油动机开启给定行程,带动凸轮机构动作。每个调节汽阀根据各自对应的凸轮机构特定的型线,开启至给定的开度。该型式汽轮机的配汽方式由凸轮型线决定,不能实现节流调节与喷嘴调节的切换。

2 调节系统测试及辨识仿真东源科技有限责任公司热电厂2号汽轮机及其调节系统参数测试是华北电网有限公司“4大参数测试”工作的一部分,内蒙古电力科学研究院于2015年3月完成了该电厂2号汽轮机及其调节系统的参数实测和数据分析处理工作,进行了静态试验、功率开环扰动试验、功率闭环扰动试验等环节的参数实测及仿真辨识,完成了执行机构、原动机、控制器等3个环节的建模工作。

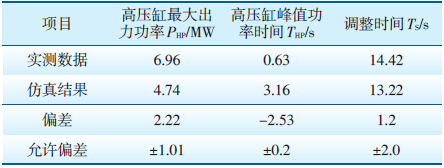

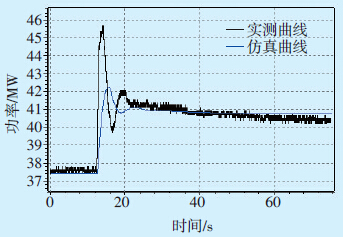

2.1 功率闭环控制方式频率上阶跃扰动试验机组功率闭环控制方式频率上阶跃扰动试验实测参数的功率仿真曲线与实测功率曲线见图 1,仿真结果与实测结果对比见表 1。从图 1、表 1可以看出,仿真结果与实测结果存在较大误差,大多数考核指标不能达到相关标准[1, 2]的要求。

| 表 1 功率闭环控制方式一次调频上阶跃功率曲线仿真、实测数据对比 |

| 图 1 功率闭环控制方式一次调频上阶跃功率曲线 |

图 1中实测功率曲线与仿真功率曲线两者的偏差较大,不能实现良好的拟合。表 1中高压缸最大出力功率PHP、高压缸峰值功率时间THP等主要考核指标的偏差都远远超出了相关标准要求的误差范围。

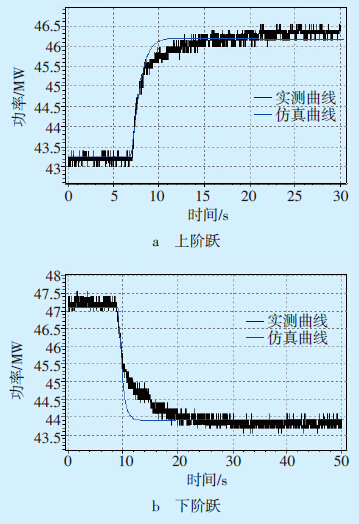

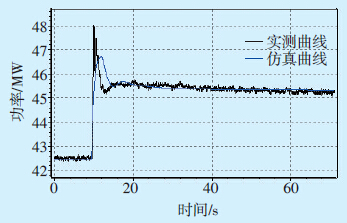

2.2 功率开环控制方式频率上、下阶跃扰动试验机组功率开环控制方式频率阶跃扰动试验实测参数的功率仿真曲线与实测功率曲线见图 2,可以看出同样存在较大误差。

| 图 2 功率开环方式频率阶跃功率曲线仿真、实测对比 |

图 2中可见,功率快速变化过程仿真曲线与实测曲线拟合效果欠佳,实测功率变化相对缓慢。

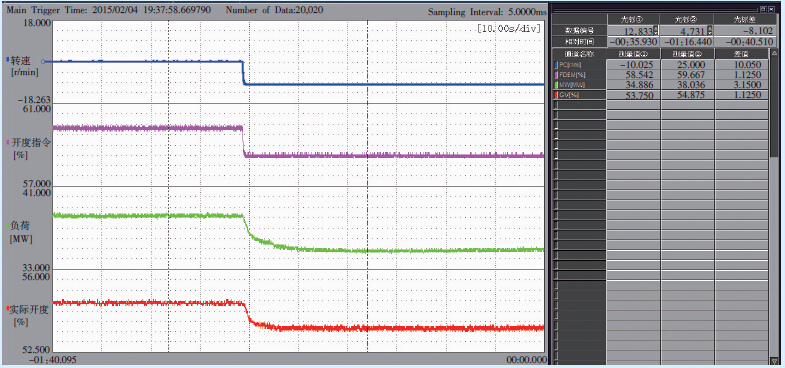

图 3为功率开环控制方式下阶跃扰动曲线录波图。从图 3中可以看出,当DEH总阀位指令阶跃发出后,汽轮机调节汽阀动作相对缓慢,这就是导致功率快速变化作用不明显、实测功率变化相对缓慢的原因。

| 图 3 功率开环控制方式频率下阶跃扰动试验录波图 |

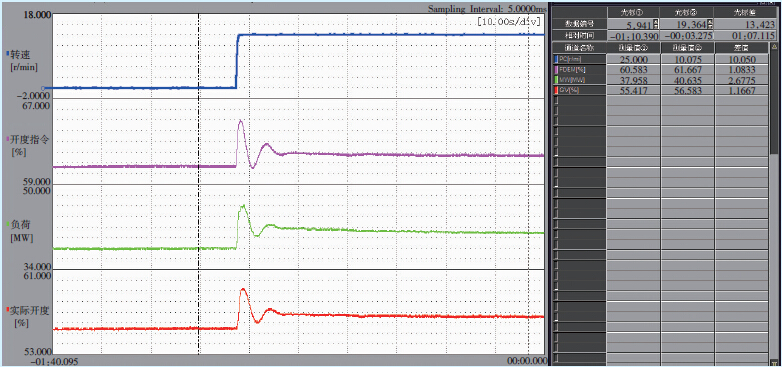

为了分析仿真结果与实测结果误差超标的原因,调取了功率闭环方式频率上阶跃扰动试验原始数据,见图 4、表 2。

| 图 4 功率闭环控制方式频率上阶跃扰动试验录波图 |

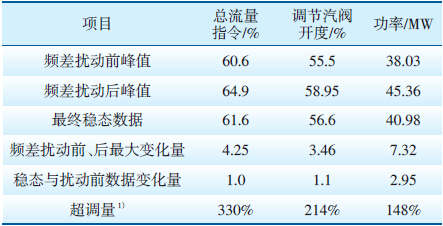

| 表 2 功率闭环控制方式频率上阶跃扰动试验部分数据 |

2.3.2 测试结果分析

结合图 3、图 4与表 2,做出以下分析。

(1) 频差信号发出后,机组实测功率超调量较大(达到148%),接近最终稳态值的2.5倍,导致仿真曲线与实测曲线无法拟合。

(2) 由表 2可以看出,频差信号发出后,总流量指令和汽轮机调节汽阀开度本身存在过大的超调量,分别为330%和214%,从而导致功率超调量过大。

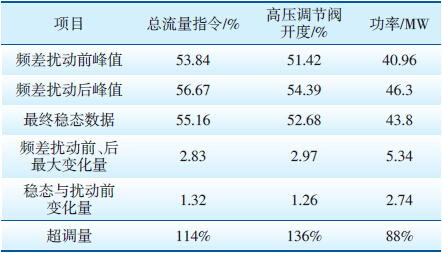

(3) 对比相同工况下1号、2号机组试验数据(见表 3),上阶跃扰动后2台机组总流量指令峰值变化量、调节汽阀开度峰值变化量基本相同,但功率峰值变化量却相差较大(分别为4.88 MW、7.95 MW)。初步判断2号机组调节汽阀的流量特性与1号机组存在较大偏差。该型式汽轮机的4个调节汽阀由高压油动机经凸轮配汽机构控制,阀门芯杆与凸轮型线的配合决定了阀门的流量特性。通过调整机组调节汽阀的流量特性,可以改善频率扰动后机组功率的超调现象[3, 4]。

| 表 3 1号、2号机组上阶跃扰动试验数据对比 |

(4) 针对图 3显示的阀门动作缓慢问题,需要在现场开展2项工作:调整油动机伺服卡相关参数的设置值,提高阀门的响应速度;热态下检查调节汽阀执行机构,排除卡涩现象。

综合上述分析,需要对机组在DEH逻辑组态、调节汽阀流量特性、油动机伺服卡参数、调节汽阀机械装置等方面进行检查和调整。

3 调整措施根据动态试验结果以及对试验结果进行的分析,现场开展了以下几个方面的调整工作。

3.1 油动机伺服卡PID参数设置调整调整机组高压油动机伺服卡PID参数,主要对比例系数进行优化,增大了调节汽阀伺服机构的比例作用,以提高调节汽阀的动作速率及调节系统的响应速度。

3.2 流量特性调整调整2号机组调节汽阀的流量特性。主要对2号机组3号调节汽阀进行了调整(具体调整数据见表 4),通过改变阀门芯杆与凸轮型线的配合,优化了调节汽阀特性曲线。调整前,油动机行程为20%时3号调节汽阀才开始开启,而调整后油动机行程为10%时3号调节汽阀即开启。经过优化,3号调节汽阀的流量特性更加合理。

| 表 4 2号机组3号调节汽阀流量特性调整数据 |

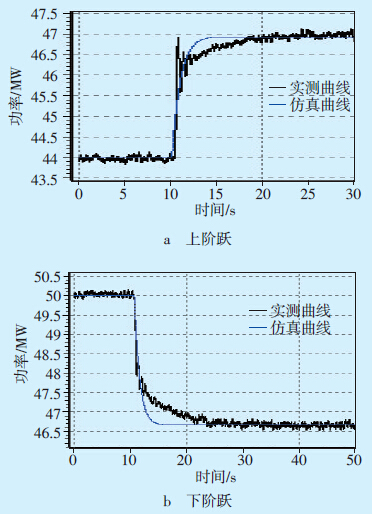

对2号机组汽轮机调节系统调整完成后,试验人员重新开展现场测试并对实测数据进行辨识仿真。调整后功率闭环方式上阶跃扰动试验相关数据见表 5;调整后试验数据仿真结果见图 5、表 6。

| 图 5 调整后功率闭环控制方式一次调频上阶跃功率曲线 |

| 表 5 调整后功率闭环控制方式频率上阶跃扰动试验相关数据 |

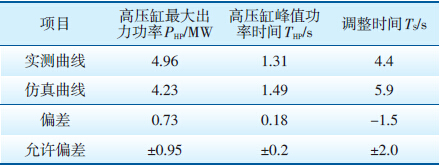

| 表 6 调整后功率闭环控制方式一次调频上阶跃功率曲线仿真、实测数据对比 |

(1) 从表 5中看出,调整后的功率闭环控制方式上阶跃扰动试验中,功率超调量由调整前的148%降低到88%,功率超调情况显著改善。

(2) 从图 5中看出,调整后的功率闭环控制方式上阶跃扰动试验中,有功功率仿真曲线与实测曲线能够较好地拟合。功率超调问题的改善,使得仿真曲线与实测曲线不能拟合的问题得以解决。

(3) 从表 6中看出,调整后再次试验的仿真结果显示,高压缸最大输出功率、高压缸峰值功率时间、调整时间等主要考核指标的偏差都满足了导则的误差要求[1]。

(4) 功率开环控制方式阶跃扰动试验数据的仿真结果显示,油动机伺服机构的比例系数Kp由调整前的2.5增大为8.0;调节汽阀开启时间To由调整前的1.36 s缩短为1.0 s,调节汽阀响应速度明显提高。

(5) 功率开环控制方式上、下阶跃扰动试验功率曲线仿真、实测对比见图 6。与调整前的仿真结果(图 2)比较,调整后仿真曲线与实测曲线的拟合程度有了明显的改善。

| 图 6 调整后功率开环控制方式功率曲线仿真、实测对比 |

火电机组对网频变化的响应特性能否满足相关标准的要求,需要通过汽轮机及其调节系统参数实测及仿真校核来验证[5]。从调节系统控制参数及执行机构调整试验结果可以看出,并网机组控制参数的设置和设备特性的调整,对机组的电网频率响应特性有明显影响。另外,汽轮机及其调节系统参数测试与仿真、建模工作虽然按照执行机构、控制系统、原动机等环节分别进行,但各环节之间模型参数的设置、设备特性的调整都是相互关联的,各环节的共同作用决定了并网机组参与电网一次调频的响应特性。

| [1] | 全国电网运行与控制标准化委员会.DL/T 1235—2013 同步发电机原动机及其调节系统参数实测与建模导则[S].北京:中国电力出版社,2013. |

| [2] | 电力行业电站汽轮机标准化技术委员会.DL/T 711—1999 汽轮机调节控制系统试验导则[S].北京:中国电力出版社,2000. |

| [3] | 全国电站过程监控及信息标准化技术委员会.GB/T30370—2013 火力发电机组一次调频试验及性能验收导则[S].北京:中国标准出版社,2013. |

| [4] | 徐高山,龚雪丽.汽轮机及其调节系统模型参数测试[J].热力发电,2009,38(11):39-42. |

| [5] | 朱晓星,盛锴,陈斌.基于校核的汽轮机及其调节系统模型参数测试实测方法[J].热力发电,2013,42(10):31-35. |

2015, Vol. 33

2015, Vol. 33