燃气—蒸汽联合循环供热机组蒸汽轮机为双缸双排汽汽轮机,高中压缸和低压缸之间通过SSS 离合器连接。供热工况下,汽轮机低压缸解列,高中压缸背压运行,其排汽及低压主汽全部用于加热热网加热器热源,以实现供热最大化;抽凝工况下,热网加热器加热汽源来自中压缸下排气口,热网抽汽和低压主蒸汽合并进入热网加热器,在中压缸至低压缸的连通管上设置调整蝶阀,用以控制热网抽汽压力;背压工况下,低压缸通过SSS离合器脱离,抽汽口的全部蒸汽和低压主蒸汽作为热网加热蒸汽。本文主要对北京京西燃气热电有限公司的燃气—蒸汽联合循环供热机组带有SSS离合器系统汽轮机的抽凝运行方式转背压运行方式的过程中控制系统出现的问题进行分析,并提出解决方案,以保证机组的安全稳定运行。

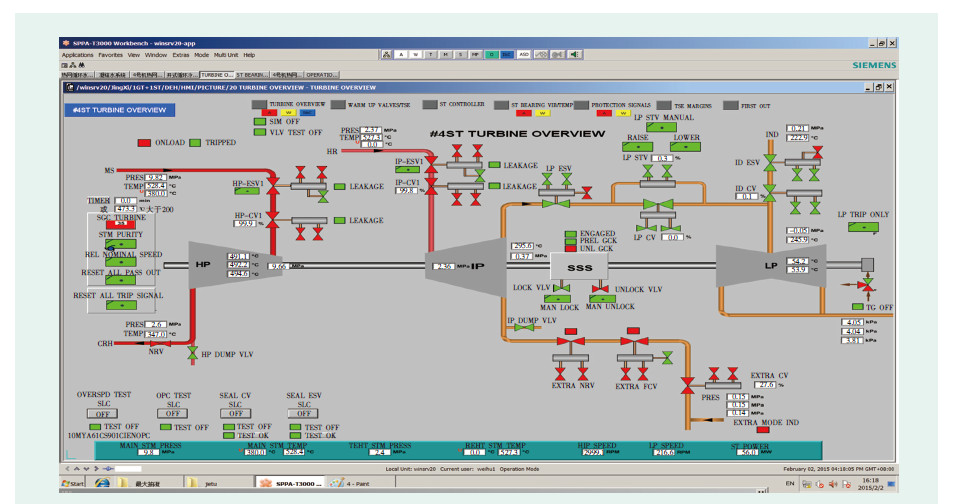

1 机组概况北京京西燃气热电有限公司建设规模为3台上海电气/西门子SGT5-4000F(4+)型燃机组成的1套 “二拖一”和1套“一拖一”燃气—蒸汽联合循环发电供热机组。“一拖一”机组包括1台SGT5-4000F(4+) 型燃气轮发电机组、1台余热锅炉和1台小蒸汽轮发电机组。蒸汽轮机均为双缸双排汽汽轮机,高中压缸和低压缸之间通过SSS离合器连接,发电机位于高中压缸侧[1]。冬季供热工况时,汽轮机可实现抽凝运行和背压运行方式的切换,抽凝运行时中压缸排汽有一部分进入热网加热器,背压运行时汽轮机低压缸解列,高中压缸背压运行,其排汽及低压主汽全部用于加热热网加热器;非供热工况时,高中压缸和低压缸通过SSS离合器连成一个轴,机组纯凝运行。“一拖一”联合循环机组在背压工况下(额定供热量)的发电出力为365.717 MW,全年平均气温工况下的发电出力为434.732 MW。具体的汽轮机总貌如图 1所示。

|

图1 “一拖一”燃气—蒸汽联合循环发电供热机组总貌 |

如果在抽汽供热(抽凝)工况下,当抽汽供热负荷不断上升、低压缸的蒸汽流量已经不能满足最小冷却蒸汽流量时,为了更好地满足对外供热需要可操作退出低压缸,汽轮机转为背压方式运行[2]。

2.1 低压缸退出的条件(1) 切除低压缸前应确认燃机、余热锅炉及热网均处于稳定状态。

(2) 切除过程中,中压缸压比(中压第一级压力与中排压力之比)为4~7[2]。

(3) 汽轮机热网抽汽调阀全开。

(4) 低压缸连通管蝶阀全关或者低压缸进汽压力低于0.11 MPa。

(5) 凝汽器压力满足汽轮机背压限制曲线的要求。

2.2 抽凝—背压方式切换过程的注意事项抽凝—背压方式切换前及过程中需要检查和监视的设备:切换全过程注意热网加热器运行情况,加强监视热网疏水泵出口压力和流量是否正常,如出现热网疏水泵出口压力低于前置泵出口压力导致加热器液位上升等异常情况,应及时调整前置泵出口调阀,保证热网疏水流量正常,打开前置泵再循环调阀。抽凝—背压切换过程中DEH逻辑限制条件:当中排压力小于0.38 MPa或低压缸进汽压力低于0.11 MPa时,禁止抽汽调节阀继续打开,以维持中压缸压比和低压缸冷却。在整个过程中应密切监视汽轮机轴位移、胀差、轴系振动、各轴承温度变化趋势,特别是SSS离合器处轴承振动和温度的变化。

切换过程中注意中压缸压比变化,当中压缸压比接近限值时,停止切换操作,如压比仍继续向限值靠近,应及时调整中压缸抽汽阀门开度,控制中压缸压比为4~7,同时严密监视中压缸排汽温度。 监视低压转子转速变化趋势,若发现低压转子转速大于500 r/min且持续平稳、不再下降,应及时恢复汽轮机抽凝工况运行。当低压转子惰走至600 r/ min时,低压缸顶轴油泵应联锁启动,否则手动启动顶轴油泵。同时注意监视凝汽器水位变化,及时调整凝结水前置泵运行方式,但应保持至少一台前置泵运行,如果出现凝汽器水位下降过快,及时打开凝汽器补水调阀或补水电动阀维持凝汽器液位。

2.3 抽凝—背压运行过程2015-02-02北京京西燃气热电有限公司“一拖一”机组正常运行,按调度命令进行4号汽轮机“抽凝—背压”运行工况首次切换试验。“一拖一”机组电负荷维持300 MW不变(5号机负荷232 MW,4号机负荷68 MW),运行人员对热网进行调整,“二拖一”机组热负荷降低,“一拖一”机组热负荷增加,调整过程中保持总热负荷不变。调整后热网参数为 “一拖一”热网加热器进汽压力0.0498 MPa,进汽温度256 ℃,蒸汽流量278 t/h;“二拖一”热网加热器进汽压力0.038 MPa,进汽温度238 ℃,蒸汽流量86 t/ h。14:40,4号汽轮机中、低压缸连通门旁路启动门全关,低压缸转子开始惰走,4号汽轮机由抽凝工况转为背压工况,此时“一拖一”热网加热器热负荷增加,进汽压力0.15 MPa,进汽温度257 ℃,蒸汽流量 341 t/h;随后进行升、降负荷等试验。机组抽凝转背压运行方式转换正常。

2.4 背压方式下负荷调整过程及注意事项背压方式机组总负荷原则上不应低于50%额定负荷。负荷调整时,整个过程需要缓慢进行,监视负荷变化对热网加热器水位波动的影响情况,再逐渐增大负荷调整幅度。背压方式供热,调整电负荷时,应密切关注凝结水泵入口压力和凝结水泵流量变化,防止热网加热器水位波动导致热网疏水泵自动控制异常,造成凝结水泵出力受影响,锅炉水位低跳闸。注意观察低压蒸汽电导率、热网疏水电导率等参数变化趋势,观察背压运行后低压汽包除氧能力是否满足背压运行。

3 背压—抽凝试验及出现的问题 3.1 低压缸投入运行条件重新启动低压缸前,应保证低压补汽具备投入条件,如不具备条件,则调整抽汽调阀开度,保证低压补汽满足随时进汽条件。低压补汽投入的条件为:功率大于>30%;并网开关闭合;补汽温度与中压缸排汽温差小于100 ℃,投入后这个条件不满足会切除补汽;补汽的过热度大于56 ℃;补汽压力大于低压缸进口压力0.05 MPa;TAB大于50。当以上条件满足后,投入补汽,投入后切换为手动方式,通过手动按钮来控制补汽调阀的开度;投入自动方式后,调阀以一定速率打开,全开时间为1 min。

背压转抽凝过程中需要重点监视项目:低压缸冲转过程中,密切监视汽轮机轴位移、胀差、轴系振动、各轴承温度变化趋势,特别是SSS离合器处轴承的振动和温度点,应保持热网负荷及中压缸排汽压力稳定;低压缸转速大于600 r/min时,注意低压缸顶轴油泵应联锁停运;调整凝结水前置泵运行方式,必要时启动第2台前置泵,防止低压缸进汽后造成凝汽器水位超限。

3.2 背压—抽凝运行切换过程2015-02-02T16:38,4号汽轮机中、低压缸连通管启动门(LP STV)开至10%,中、低压连通管调门 (LP CV)在关闭位置,低压缸冲转至660 r/min暖机; 18:06暖机完成后,准备进行背压工况转抽凝工况切换试验。18:07—18:12,低压缸连通管上启动门 (LP STV)开至46%、升速至3000 r/min。18:13:47,SSS 离合器啮合。此时热网系统水温117℃、流量 5500 t/h、压力0.89 MPa,“一拖一”热网加热器进汽压力0.163 MPa、进汽温度256 ℃、蒸汽流量341 t/h; “二拖一”热网加热器进汽压力0.04 MPa、进汽温度 238 ℃、蒸汽流量87 t/h。18:13:48,低压缸连通管启动门(LP STV)打开到100%;18:13:49,中、低压连通管调门(LP CV)自动打开到10%自保持;18: 13:50,机组负荷由53.19 MW上升至89.85 MW(时间0.44 s),汽轮机控制方式由压控模式转换为功率控制模式;18:13:53,高压主蒸汽调阀由100%关到 12.8%;18:14:18,高压旁路调门自动打开(设定压力为9.82 MPa,高压主蒸汽压力10.13 MPa);18:14: 20,中压主蒸汽调阀由100%关闭到26.7%;18:15: 15,中压旁路打开(设定压力为2.24 MPa,中压主蒸汽压力2.41 MPa);18:16:17,高压缸压比由3.66降低至1.7(保护定值1.7);18:16:28,4号汽轮机跳闸,首出为“压比保护跳闸”。

3.3 汽轮机跳闸过程及原因分析 3.3.1 跳闸过程在4号汽轮机背压转抽凝的试验过程中,低压转子定速3000 r/min,中低压连通管LP STV全开后,中低压连通管LP CV自动打开至10%,引起4号汽轮机负荷变化(在0.44 s 由53.19 MW 升至89.85 MW),汽轮机主调门关闭至12.8%,高压主蒸汽压力超过旁路压力设定值,高、中压旁路门自动打开,高压缸进汽压力降低,高排压比降低至跳机值,4号汽轮机跳闸。

3.3.2 跳闸原因分析(1)在背压转抽凝的过程中,为了保证低压缸的最小冷却通流量要求,原控制逻辑设计中低压连通管LP STV全部打开的同时要将中低压连通管LP CV自动打开至10%。而实际上由于低压缸启动阀 LP STV所在的连通管实际管径为DN425,全部开启后可保证汽轮机在背压工况转抽凝工况过程中低压缸的最小冷却通流量。在低压缸SSS离合器锁定后,为了保证低压缸的通流量,低压缸启动阀以一定的速率全部开启,满足低压缸运行的正常通流量;此时低压缸连通管调阀无需打开,可保证汽轮机在抽凝工况下正常运行。

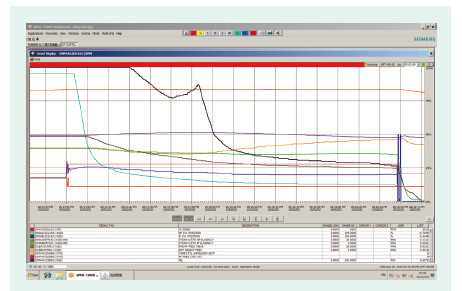

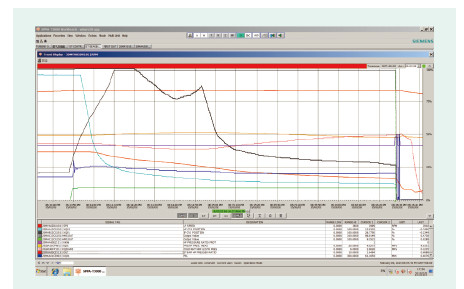

本次故障停机过程中,在开启低压缸启动阀的同时将连通管调阀开至10%,造成低压缸短时间内大量进汽,实际负荷在0.4 s内从53.19 MW突升至 89.85 MW,最终引起故障停机,表明原逻辑设计工况与管道实际通流能力不匹配。各参数记录详细见图 2—图 5。

|

图2 主汽压力和负荷 |

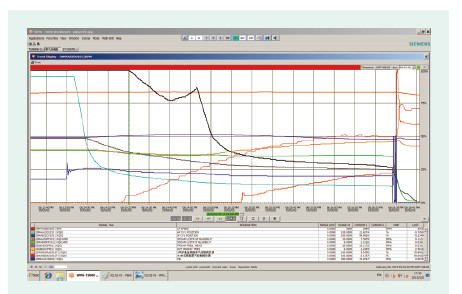

|

图3 主汽压力和旁路开度 |

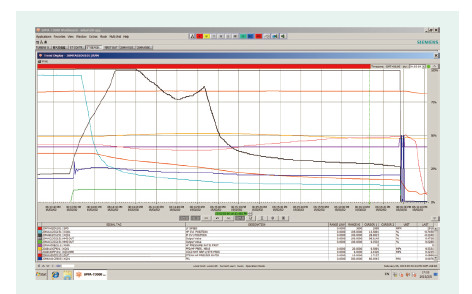

|

图4 主要参数与压比 |

|

图5 压比动作 |

(2) DEH中汽轮机的控制有2种,即压力控制模式和功率控制模式,两种模式分别对应各自的 PID运算模块,分别输出压力计算值和功率计算值; 最终输出是上述2个计算值的小选,正常运行时为压力控制模式起作用,因此可以认为两种控制模式是自动切换的。

压力计算值是由实际压力与额定压力的比值及根据主汽流量计算出的压力设定值进入PID运算后的输出值。

功率计算值是由实际功率经过速率限制后与额定功率值的百分比+0.02及实际功率与额定功率值百分比计算出的功率设定值进入PID运算后的输出值。速率限制为5.4 MW/s,本机组额定功率为 137 MW。即PID的目标值为当前负荷经过速率限制后正偏置2.7 MW,而反馈值为当前负荷。机组正常运行过程中,给定值始终大于反馈值2.7 MW,PID 的输出基本维持不变且一直大于压力控制模式的 PID 输出,功率控制模式的PID 控制器不起作用。当实际负荷快速变化超过5.4 MW/s时,负荷给定值可能会小于反馈值,此时PID的输出会减小,当小于压力控制模式的PID控制器输出时,则功率控制模式PID控制器激活,关闭调门,降低汽轮机负荷。

此次抽凝转背压切换过程中汽轮机控制模式由压力控制模式转化为功率控制模式时,在0.44 s 内功率设定值为由53 MW升至56 MW,但是功率实际值由53.19 MW升至89.85 MW,引起设定值与实际值偏差从负偏差变为正偏差,PID输出减小(PID 为负作用)。在计算过程中功率控制回路计算值小于压力控制回路计算值,从而导致切换到功率控制模式;继而致使主汽调阀快速回关,导致高压主蒸汽超过定值,高压旁路动作;中压主蒸汽超过定值,中压旁路动作;高排压比逐渐降低,最终高压压比保护动作,汽轮机跳机。

3.3.3 背压方式转抽凝方式汽轮机跳闸后处理及试验情况将中、低压连通管调门LP CV自开10%的条件去除,保证在机组背压方式转抽凝方式的过程中,中压缸连通管启动门(LP STV)打开,同时中、低压连通管调门LP CV不动作,确保进气量与机组的负荷相匹配,不出现负荷陡升的现象。

2015-02-02T21:28,4号汽轮机并网,重新调整 “ 一拖一”机组热负荷,再次进行背压试验; 2015-02-03T01:45,“一拖一”机组由背压工况转抽凝工况,“一拖一”热网加热器进汽压力由0.13 MPa 上升到0.163 MPa,蒸汽流量由268 t/h上升到341 t/ h,低压缸转子惰走;02:17,“一拖一”低压缸重新暖机,03:09 开始升速;03:16 低压缸连通管启动门 (LP STV)开至46%、速度升至3000 r/min,SSS离合器啮合,中、低压连通管调门LP CV修改逻辑后没有打开,“一拖一”机组背压工况转抽凝工况试验完成。

4 背压方式转抽凝方式存在的问题分析及解决措施 4.1 问题分析北京京西燃气热电有限公司“一拖一”联合循环机组在进行背压—抽凝试验过程中出现汽轮机控制方式由压力控制模式转换为功率控制模式,在功率控制模式下调门及旁路动作是导致机组跳闸的主要原因。对DEH系统中压力控制模式和功率控制模式的切换条件进行分析发现,DEH系统控制中压力控制模式、功率控制模式分别对2个PID计算的结果进行小选,如果计算值小则会激活该项控制模式。在正常工况下汽轮机控制模式为压力控制模式,但在2015-02-02 工况下,造成功率计算 PID输出有效,功率激活。根据以上分析,在背压— 抽凝试验的过程中出现的现象如果在抽凝的方式下运行,热网系统突然跳闸也会出现类似现象,即热网抽汽系统阀门突然关闭后汽轮机的蒸汽全部至低压缸后就会造成负荷突升,同样激活功率控制模式。

4.2 解决措施为了避免类似事件,与汽轮机设计厂家共同对功率控制模式切换条件进行分析和仿真试验,保证机组在正常运行时全程由压力控制模式起作用,不会激活功率控制模式,能够保证机组的安全稳定运行。确定的逻辑优化改进方案如下。

(1) 首先将SSS离合器锁定后低压缸连通管调阀打开10%条件取消,低压缸连通管调阀不开启;后续试验中,能够实现正常的低压缸背压转抽凝后机组的正常运行。其次,功率控制模式作为汽轮机启动并网时所采用的控制模式,在汽轮机带初负荷后旁路阀门逐步关闭,汽轮机会自动切换到压力控制模式;在正常运行过程中,功率控制模式应退出运行,即使负荷在短时间内变化较大,也不应该切换到功率控制模式。因此提出了修改的具体方案如下。

原逻辑设计是根据初压模式信号进行判断,初压模式为0时,负荷设定值为负荷目标值经过爬坡控制块后的输出;并网瞬间给定5%的设定值,然后以10%/min速率升到137 MW。初压模式为1时,负荷设定值为实际负荷+偏置量与实际值进行PID运算作为负荷控制器的输出,并闭锁负荷目标值手动设定,即进入压控后,只让压力控制回路起作用。 在这些过程中,负荷回路控制器的输出与压力控制器、速度控制器的输出一直进行小选,三取小作为阀门流量控制的输出控制阀门开度。另外由于机组为抽汽供热机组,热网突然跳掉可能造成负荷瞬间增加或负荷控制器输出较小,功率回路起作用后关小调门,易造成压比保护动作。

(2) 初压模式后,负荷设定值始终跟踪画面目标值(顺控15步会将目标值设定为137 MW,并网瞬间给定5%的设定值,然后以10%/min速率升到137 MW),当进入初压模式后,负荷控制器输出始终较大(即使负荷瞬间波动),使汽轮机一直处于滑压运行状态。

(3) 主蒸汽压力控制器用作压力限制控制器或初始压力控制器。在压力限制模式下,汽轮机侧设定机组负荷并且锅炉跟随(锅炉跟随模式),汽轮机控制器调节输出,压力控制器用来抵消任何不允许的主汽压力突降。在初始压力控制模式下,锅炉侧设机组负荷和汽轮机跟随(汽轮机跟踪模式),汽轮机控制器调节汽轮机前主蒸汽压力(初压方式)。

5 结束语以上对北京京西燃气热电有限公司机组抽凝 —背压切换试验过程发现的问题进行了分析,认为原有的逻辑设计中存在问题,在原有的控制模式小选的模式中对于各个PID计算中异常工况的考虑存在不足,因此对于此逻辑进行了优化,以保证在各种工况下的正常运行。该问题的处理经验对于与北京京西燃气热电有限公司机组类型相近的联合循环机组的抽凝—背压方式切换控制逻辑和控制方式的改进有参考价值。

| [1] | 上海电气电站设备有限公司上海汽轮机厂.汽轮机运行维护手册[R].上海:上海电气电站设备有限公司上海汽轮机厂,2012. |

| [2] | 上海电气电站设备有限公司上海汽轮机厂.汽轮机控制系统说明书[R].上海:上海电气电站设备有限公司上海汽轮机厂,2011. |

2015, Vol. 33

2015, Vol. 33