汽轮机上下缸及内外缸金属壁温差大,可能导致汽缸变形,形成“拱背”,引起汽轮机动静间隙减小,导致汽轮机动静部分摩擦,诱发汽轮机振动和大轴弯曲等故障。因此汽轮机的上下缸金属壁温差是机组运行中的重要监视和控制参数。

1 设备概况某电厂2 号汽轮机为上海汽轮机厂生产的NZK300-16.67/538/538型亚临界参数、一次中间再热、反动凝汽式汽轮机。高中压缸采用合缸结构,双层汽缸,高中压通流部分反向布置。

2号汽轮机缸体温度测点有3对:高压缸排汽区上下缸温度测点,中压缸抽汽口上下缸温度测点,中压缸排汽口上下缸温度测点,这些测点测量的均为外缸内壁金属壁温,汽缸上下缸金属壁温测点见图 1。根据上海汽轮机厂300 MW汽轮机运行说明书,汽轮机高、中压缸内外缸的上下缸内壁金属壁温差不得超过56 ℃(42 ℃时报警,56 ℃时停机[1])。

|

图 1 汽缸上下缸金属壁温测点布置图 |

2号汽轮机组在2014年4月大修启动后,运行期间出现中压缸抽汽口上下缸金属壁温差大(抽汽口上缸金属壁温高达500 ℃,上缸金属壁温明显高于下缸金属壁温),且温差呈逐渐增大趋势。2014年4月底上下缸金属壁温差达到50 ℃,5月9日达到57 ℃,温差范围为45~57 ℃。

3 原因排查与分析 3.1 中压缸缸体温度测点校验针对中压缸抽汽口金属壁温差大的问题,对中压缸缸体的温度测点进行校验,由于本次2号机组大修后对热工仪表进行了标准校验,因此排除因热工仪表不准而导致金属壁温差大的可能。对中压缸抽汽口上缸金属壁温、中压缸静叶持环温度的位置以及热电偶温度补偿进行重新校核,未发现异常,因此排除因热工温度测量及测点的问题造成金属壁温差大的可能。

3.2 中压汽缸下缸积水检查由于中压缸抽汽口下缸金属壁温低于上缸金属壁温,因此开启抽汽管道疏水、中压缸缸体疏水,就地检查3号高压加热器水位,以查看中压缸抽汽口下缸是否积水。

(1) 开启相关疏水,中压缸抽汽口下缸温度没有回升。

(2) 中压缸抽汽口对应3号高压加热器,曾对3号高压加热器水位进行了检查和标定,因此排除因3号高压加热器水位升高导致汽轮机进水而引起中压缸抽汽口下缸金属壁温降低的可能。

(3) 中压缸抽汽口金属壁温差大是由于抽汽口上缸金属壁温显著偏高所致,而不是由抽汽口下缸金属壁温偏低造成;同工况下2号机组中压缸抽汽口下缸金属壁温高于1号机组中压缸抽汽口下缸金属壁温。

鉴于以上原因,可排除中压缸抽汽口下缸积水导致金属壁温差大的可能。

3.3 汽缸保温层检查汽缸保温效果会影响中压缸上下缸金属壁温,主要表现为:汽轮机下缸由于布置较多抽汽管、疏水管,基本形成一个竖井状,使得缸壁的散热面积增大,同时形成热对流,冷空气不断进入汽缸下部,吸热上升,增加了下缸的散热损失;在汽缸下部贴壁处,由于重力的作用,导致保温层与汽缸之间的间隙增大,保温层的保温效果急剧下降。

检查2号机组汽缸本体保温,使用便携式测温仪器就地测量2号机组汽缸保温层外表面温度,并与1号机组测量结果进行对比,未发现异常。因此排除由于保温问题导致2号机组中压缸抽汽口下缸金属壁温偏低的可能。

3.4 原因确定对2014年1月至6月1号、2号机组同工况下的部分运行数据进行对比,具体见表 1。

|

|

表 1 1号、2号机组中压缸运行数据对比 |

(1) 表 1数据显示,2号机组中压缸抽汽口上缸金属壁温高于静叶持环温度。正常情况下,汽轮机金属温度分布是径向由内至外递减、轴向沿通流方向递减,静叶持环温度应为所有中压缸金属温度测点中的最高值。

(2) 同工况下,2号机组抽汽口上缸金属壁温、静叶持环、抽汽口下缸金属壁温均高于1号机组相应温度,且2号机组上缸金属壁温显著偏高(比1号机组高75 ℃),该现象只有在高温蒸汽对其加热的情况下才可能发生,因此判断中压外缸与1号静叶持环形成的腔室内有高温蒸汽漏入。

(3) 根据西安热工研究院有限公司2014年2号机组大修后的热力性能试验报告[2]:在5阀全开(5VWO)工况下,抽汽参数与设计值对比,3段抽汽温度较设计值偏高约38.4 ℃,初步分析原因为中压缸进汽插管存在泄漏,再热蒸汽由中压缸进汽插管泄漏至中压缸夹层,后泄漏至3段抽汽口,导致抽汽温度偏高。

综上所述,认为导致2号机组中压缸抽汽口金属壁温差大的原因为中压缸内存在高温蒸汽异常泄漏。高温汽源的可能部位在中压导汽管入口至中压第1级隔板入口范围内,即中压缸导汽管进汽插管密封环泄漏的可能性较大。

4 处理措施彻底解决中压缸抽汽口上下缸金属壁温差大的问题,需要机组再次揭缸处理,但处理工期长,且2号机组刚刚结束大修。结合目前2号机组的实际运行情况,只需采取有效措施控制中压缸抽汽口上下缸金属壁温差,确保机组的安全稳定运行,待下次机组大修再作处理即可。

4.1 解列加热器 4.1.1 250 MW以下负荷时解列3号高压加热器 4.1.1.1 措施机组在250 MW以下负荷运行时,逐步关闭2号机组3号高压加热器进汽电动阀,直至解列3号高压加热器汽侧,可提高中压缸抽汽口下缸金属壁温,以降低中压缸上下缸金属壁温差。

4.1.1.2 原理将3段抽汽解列后,中压缸夹层的3段抽汽流量减少,抽汽口下缸的抽吸能力减弱,此时由中压缸再热蒸汽进汽短管流入中压缸夹层的蒸汽均匀混合,从而提高中压缸抽汽口下缸缸温,减小中压缸抽汽口上下缸金属壁温差[3]。

4.1.1.3 效果2号机组在150 MW负荷工况下,3号高压加热器解列前、后中压缸抽汽口金属壁温对比见表 2。由表 2可知,3号高压加热器解列后,2号机组中压缸抽汽口下缸金属壁温升高51.68 ℃,上下缸金属壁温差由54.12 ℃降至2.94 ℃,效果明显。

|

|

表 2 高压加热器解列前、后中压缸抽汽口 上下缸金属壁温对比 |

机组在250 MW以上负荷工况下运行时,采取解列2号机组5号、6号低压加热器汽侧的运行方式可以降低中压缸抽汽口上缸金属壁温,从而减小中压缸抽汽口上下缸金属壁温差。

4.1.2.2 原理机组运行中解列5号、6号低压加热器汽侧后,可使3号高压加热器的入口给水温度降低约15 ℃,3段抽汽的蒸汽流量增大,此时由中压缸再热蒸汽进汽短管流入中压缸夹层的蒸汽与3段抽汽会一同进入3号高压加热器,从而降低中压缸抽汽口上缸金属壁温,减小中压缸抽汽口上下缸金属壁温差。

4.1.2.3 效果5号、6号低压加热器解列后中压缸抽汽口金属壁温对比见表 3。由表 3可知,中压缸抽汽口上缸金属壁温由491.73 ℃降至460.90 ℃,上下缸金属壁温差由51.68 ℃降至27.91 ℃,达到了设计要求。

|

|

表 3 低压加热器解列前、后中压缸抽汽口 上下缸金属壁温对比 |

上述2种方案虽然能够在运行中控制2号机组中压缸抽汽口上下缸金属壁温差,但是存在如下问题:

(1) 中压缸抽汽口温度高达500 ℃,远超过设计温度(设计值为442 ℃),长时间运行会导致汽缸变形[4, 5],而以上2种方案并没有解决该问题;

(2) 机组运行中解列高压加热器或者低压加热器,会导致机组给水温度降低,从而降低机组的经济性,且无法从根本上解决中压缸抽汽口上下缸金属壁温差增大的问题。

4.2 增加再热冷段至中压缸的混温汽源 4.2.1 方案经过仔细查阅中压缸设备结构图纸,发现中压缸上部预留有快冷装置接口,该接口和中压缸夹层相通[6]。经过和上海汽轮机厂沟通,决定利用再热冷段蒸汽供至中压缸上部夹层,机组运行中再热冷段蒸汽温度只有327 ℃,该段蒸汽通入中压缸夹层后与中压缸导汽管密封环泄漏进入的高温蒸汽混合,可达到降温的目的,从而解决中压缸抽汽口上缸金属壁温过高,上下缸金属壁温差增大的问题。

4.2.2 实施2014-11-28,利用2号机组小修机会,在2号机组再热冷段蒸汽供辅汽电动阀后的管道上增加1路直径48 mm,壁厚6 mm,材质为12Cr1MoV的供汽管道,管路上增加电动调节阀,该调节阀在DCS上可以实现控制。这样既可以控制进入中压缸夹层的蒸汽流量,又便于及时调节供汽压力,防止3段抽汽压力超压。同时为了防止由于汽轮机跳闸后汽缸进汽或汽轮机超速,对供汽电动阀和供汽调阀增加了联锁保护逻辑,汽轮机跳闸或超速时,再热冷段蒸汽供中压缸夹层蒸汽电动阀和电动调阀联锁关闭,确保了机组安全运行。

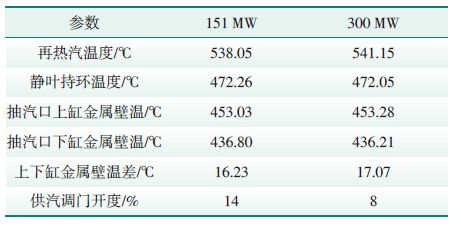

4.2.3 效果对2号机组增加再热冷段至中压缸的混温汽源后,汽轮机在不揭缸检修的情况下,中压缸上下缸金属壁温差可保持在报警值范围内,确保了机组的安全稳定运行,方案实施后2号机组不同负荷下中压缸运行参数见表 4。

|

|

表 4 增加混温汽源后2号机组不同负荷下中压缸运行参数 |

通过对某电厂2号机组汽轮机中压缸抽汽口上下缸金属壁温差增大的原因进行排查和分析,在汽轮机不揭缸的情况下通过增加再热冷段至中压缸的混温汽源,利用外部蒸汽与中压缸上部夹层的蒸汽混合,降低了中压缸抽汽口上缸金属壁温,有效控制了中压缸抽汽口上下缸金属壁温差,保证了机组的安全稳定运行,对其他电厂解决类似问题具有借鉴作用。

| [1] | 上海汽轮机厂有限公司.A153汽轮机说明书[R].上海:上海汽轮机厂有限公司,2010:5-26. |

| [2] | 西安热工研究院有限公司.神华神东电力萨拉齐电厂 2014年2号机组大修后热力性能试验报告[R].西安:西安热工研究院有限公司,2014:5-10. |

| [3] | 刘文茂,吴建军,陈晓梅.300 MW机组汽轮机中压缸温差大的原因分析及对策[J].热力发电,2007,36(11):2-3. |

| [4] | 任伟康.汽轮机汽缸温差大原因分析及其改造[J].热电技术,2005(4):3-5. |

| [5] | 上海汽轮机厂有限公司.NZK300-16.67/538/538 型300 MW中间再热直接空冷凝汽式汽轮机热力性能数据[R]. 上海:上海汽轮机厂有限公司,2010:16-28. |

| [6] | 上海汽轮机厂有限公司.A153汽轮机结构系统说明书[R]. 上海:上海汽轮机厂有限公司,2010:6-28. |

2015, Vol. 33

2015, Vol. 33