国电建投内蒙古能源有限公司布连电厂一期工程(以下简称布连工程)2×660 MW超超临界燃煤空冷机组,汽轮机为上海汽轮机有限公司生产的单轴、三缸二排汽、中低压缸双流、一次中间再热式超超临界空冷汽轮机,THA工况功率为660 MW,主蒸汽参数为:主蒸汽流量1864 t/h、压力27 MPa、温度600℃,汽轮机额定背压12 kPa。锅炉为北京巴布科克·威尔科克斯有限公司生产的超超临界直流、单炉膛、一次再热、平衡通风、全封闭、固态排渣、Π 型锅炉,BMCR工况主蒸汽参数为:主蒸汽流量2082 t/h、压力28 MPa、温度605℃。主蒸汽管道设计压力29.67 MPa,设计温度610℃;高温再热蒸汽管道设计压力7.163 MPa,设计温度608℃[1]。 2 主蒸汽、再热蒸汽管道弯管方案

常规火电工程的四大管道均采用弯头设计,四大管道指主蒸汽及旁路管道、高温再热蒸汽及旁路管道、低温再热蒸汽管道和高压给水管道。通常情况下,弯管的阻力比弯头小,采用弯管能减少蒸汽流动的压力损失,提高机组的经济性[2]。近几年,随着我国对节能减排要求的日益提高,弯管已逐渐运用到四管的设计中[3]。

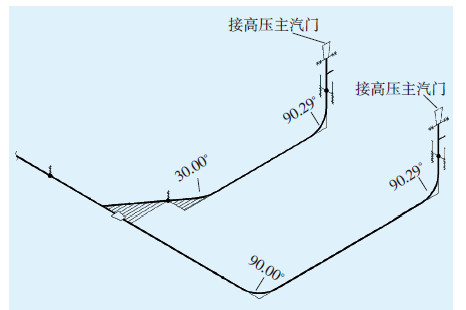

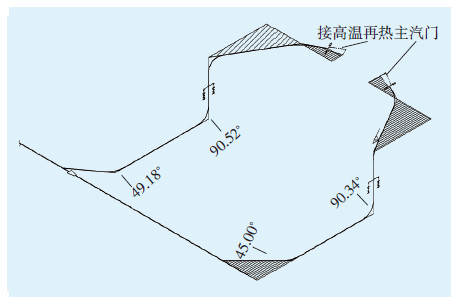

对于大容量的超超临界机组,低温再热蒸汽管道弯管的弯曲半径过大,对主厂房布置要求很高,因此不推荐采用。而高压给水管道弯头阻力仅占给水泵扬程的0.3%左右,改用弯管后阻力的降低对给水泵选型的影响可忽略不计,因此高压给水管道不考虑采用弯管[4]。布连工程实施阶段受招标条件限制,主蒸汽及高温再热蒸汽管道支管采用弯管代替弯头,其三维示意图见图 1、图 2。若主管道采用弯管方案,则弯管壁超厚,厂家暂时无法提供相应壁厚的管道。弯管设计方案如下:主蒸汽支管内径305 mm,壁厚95 mm,采用弯曲半径1900 mm的弯管;高温再热蒸汽支管内径616 mm,壁厚44.5 mm,采用弯曲半径2500 mm的弯管。每台机组主蒸汽支管及高温再热蒸汽支管分别各采用弯管4件。

|

图 1 主蒸汽支管三维示意图 |

|

图 2 高温再热蒸汽支管三维示意图 |

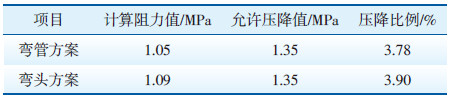

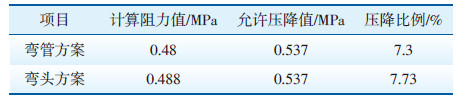

根据布连工程主厂房布置的实际情况,主蒸汽支管和高温再热蒸汽支管各采用弯管4处。按照《DL/T 5054-1996火力发电厂汽水管道设计技术规定》[5]中各种管道附件的阻力系数,计算得到BM-CR工况下,弯管方案比弯头方案主蒸汽管系阻力可降低0.04 MPa,约占主蒸汽管系总阻力的3.7%;高温再热蒸汽管系阻力可降低0.008 MPa,约占高温再热蒸汽管系总阻力的1.6%。管道压降计算结果见表 1、表 2。

| 表 1 过热器出口至主汽阀入口主蒸汽压降对比 |

| 表 2 高压缸排汽出口至再热主汽门入口再热蒸汽压降对比 |

按照《GB 50660-2011大中型火力发电厂设计规范》[6],锅炉过热器出口至汽轮机入口的压降,不宜大于汽轮机额定进汽压力的5%;对于超(超)临界机组,再热蒸汽系统总压降宜在汽轮机额定功率工况下高压缸排汽压力的7%~9%。布连工程主蒸汽与高温再热蒸汽管道采用弯管方案后,管道压降不仅满足GB 50660-2011规范要求,且与同类工程相比,管道压降约降低1%。 3.2 经济性提高

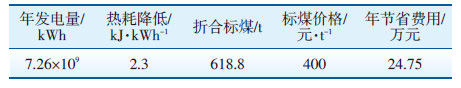

采用弯管方案后,机组的经济性明显提高,具体见表 3。表中数据显示机组热耗降低2.3 kJ/kWh,按照年利用时间5500 h计算,2台机组可节约标煤618.8 t,按400元/t标准煤价考虑,每年可节省燃料费用24.75万元。

| 表 3 弯管方案节约费用(2台机组) |

采用弯管方案后,由于弯管的展开长度大于弯头的展开长度,弯管方案中直管道的长度会缩短。分别对主蒸汽、再热蒸汽系统管道弯头方案和弯管方案进行投资计算,具体见表 4、表 5(弯管方案费用包含加工弯管用直管道费用及弯管加工费用)。

| 表 4 弯头方案投资费用(2台机组) |

| 表 5 弯管方案投资费用(2台机组) |

由表 4、表 5可知,采用弯管方案较弯头方案投资费用增加了111.32万元。由于弯管的弯制需要,要增加弯管部分管道的壁厚,这样会增加管材单重,投资费用增加,且弯管的弯制费用偏高,因此弯管方案在价格上不具优势。 4 结语

布连工程主蒸汽和再热蒸汽管道采用弯管方案代替弯头方案后,虽然投资费用增加了111.32万元,但由于可节约燃料费24.75万元/a,预计5 a内可收回投资成本。此外,采用弯管方案通过降低机组热耗达到了降低机组供电煤耗的目的,同时可以减少污染物及CO2排放,从而实现火电机组的节能减排,环保效益十分可观。

| [1] | 中国电力企业联合会.GB 50764—2012 电厂动力管道设计规范[S].北京:中国计划出版社,2012. |

| [2] | 冯伟忠.1000 MW超超临界汽轮机蒸汽参数的优化及讨论[J].动力工程,2007,27(3):305-309. |

| [3] | 冯伟忠.1000 MW超超临界机组的综合优化和技术创新——外高桥电厂三期工程的节能减排之路[J].上海电力, 2007,20(5):441-446. |

| [4] | 胡琨.超超临界机组“四管”选用弯管或弯头的探讨[J].广 东电力,2010,23(6):48-50. |

| [5] | 电力工业部东北电力设计院.DL/T 5054—1996 火力发电厂汽水管道设计技术规定[S].北京:中国电力出版社, 1996. |

| [6] | 中国电力工程顾问集团公司.GB 50660—2011 大中型火力发电厂设计规范[S].北京:中国计划出版社,2011. |

2015, Vol. 33

2015, Vol. 33