国电建投内蒙古能源有限公司煤电一体化项目布连电厂(以下简称布连电厂)2×660 MW超超临界空冷燃煤机组锅炉为北京巴布科克·威尔科克斯锅炉厂生产,型号为B&WB-2082/28.0-M,设计参数见表 1所示。锅炉左右侧水冷壁上集箱位于炉膛顶棚管的上方,集箱中心线与顶棚管之间的距离为790 mm,集箱炉前端部位接管座均为直管形式,炉后端部位为弯管。集箱材质为12Cr1MoVG,外径219 mm、厚50 mm,长16 137.6 mm;接管座材质为15CrMoG,外径32 mm、壁厚8 mm。垂直段前、后墙水冷壁管各471根,左、右墙水冷壁管各329根;接管座与集箱的连接方式为插入式焊接结构。

| 表 1 锅炉主要设计参数 |

布连电厂1号、2号机组分别于2013-01-31、2013-06-27投产,在2014年6月和12月临时停机检修期间,发现1号、2号锅炉左、右侧水冷壁上集箱炉前端部位接管座根部均存在裂纹,以下以1号锅炉为例对裂纹情况进行说明。裂纹分布在左、右侧水冷壁上集箱接管座从前往后数第1-4根,裂纹方向由内向外,长约25 mm,宽2~3 mm。前侧水冷壁2个上集箱中间位置焊缝被拉裂,拉裂长约1/2集箱圆周长,宽为2~5 mm。图 1、图 2为右侧水冷壁集箱接管座出现裂纹和前侧水冷壁集箱中间位置焊缝拉裂现场图片。

|

图 1 右侧水冷壁集箱接管座裂纹 |

|

图 2 前侧水冷壁集箱中间焊缝拉裂 |

本次水冷壁上集箱接管座裂纹缺陷分为2种,1种是左、右侧水冷壁炉前端集箱接管座裂纹(见图 1,共8处),另1种是前侧水冷壁2个上集箱中间焊缝拉裂(见图 2,共1处)。分析认为:第1种缺陷为锅炉在正常启停及非计划停炉时,集箱和接管座存在明显的温度差,使接管座承受一定的附加应力,膨胀受阻,致使接管座拉裂;第2种缺陷原因为锅炉厂家设计存在问题,不应将前侧水冷壁2个上集箱焊接,需留有膨胀间隙,而且设计的集箱较长、布置位置过低。具体分析如下。 3.1 锅炉设计问题 3.1.1 集箱设计较长

左右侧水冷壁上集箱和前侧水冷壁上集箱设计均较长。在启停炉过程中,水冷壁管屏密封鳍片与水冷壁管、集箱之间存在明显的温度差,集箱与水冷壁管屏膨胀量不一致,造成集箱膨胀受阻,进而导致集箱接管座拉裂。 3.1.2 集箱布置位置过低

为了保证锅炉的严密性,在顶棚管以上水冷壁设计有150 mm密封鳍片,密封鳍片与集箱接管座距离较短,应力很容易集中在接管座根部,且集箱布置位置过低,限制了集箱与水冷壁管屏之间的膨胀位移。在锅炉多次启停后,由于集箱与水冷壁管屏间接管座长度不够,柔性较差,吸收不了热态和冷态下形成的膨胀差,最终造成拉裂[1, 2, 3]。3.2 集箱安装质量

由于集箱较长,在出厂后运输过程中支撑点不当导致集箱旁弯,造成集箱与水冷壁管屏对口存在偏差,在对口过程中出现强制对口现象,由此产生的应力无法释放,在运行期间使接管座根部应力集中被拉裂。3.3 炉墙密封焊接留有残余应力

炉墙密封焊接顺序不当或工艺不合理,也会增大接管座角部焊缝处的应力。如果这一应力和炉墙与集箱膨胀差所产生的应力方向一致,则二者叠加,致使接管座角部焊缝拉裂。3.4 启、停炉速度对水冷壁应力的影响

启、停锅炉速度较快,炉膛温度控制不平衡,温度差逐渐增大,导致水冷壁管屏与集箱膨胀不一致,在水冷壁集箱接管座根部产生疲劳裂纹,使集箱接管座角部焊缝拉裂[4]。4 处理措施

针对以上原因,提出以下处理措施:将集箱炉前端接管座更换为弯管,切割锅炉水冷壁密封鳍片,将接管座与集箱的连接方式改为全焊透式结构。具体操作如下。4.1 现场处理

(1) 将水冷壁左、右侧上集箱炉前端从前向后数第1-2根管子更换为弯管,采用锅炉炉膛吹灰器孔处的水冷壁弯管(见图 3),以增大接管座弯曲度,进而增大膨胀补偿量,提高接管座柔性[5]。

|

图 3 接管座更换为弯管 |

(2) 将2个前侧水冷壁上集箱原设计连接环接口割开,保证留有大于5 mm的间隙。

(3) 根据现场情况,更改顶棚与左右侧水冷壁的密封结构。在左右侧水冷壁内侧增设密封板(材质为12Cr1MoV,厚约3 mm),密封板底部与侧墙焊接,密封板与靠近侧墙的顶棚管和前水冷壁的鳍片密封焊接,以保证锅炉的密封性。顶棚管上50 mm以上的密封板只与顶棚管和前水冷壁管焊接,而不与侧水冷壁焊接。

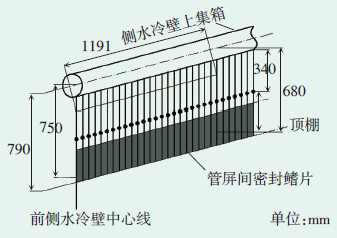

(4) 现场切割左右侧水冷壁管屏密封鳍片,以提高两侧水冷壁集箱接管座柔性:从集箱中心线向下约750 mm处、距前侧水冷壁中心线1191 mm范围内的左右侧墙切割密封鳍片;从集箱中心线向下约680 mm处、距前侧水冷壁中心线1191 mm之后水冷壁管屏范围内的侧墙全部切割密封鳍片;从集箱中心线以下750 mm处切割前侧水冷壁第1根管与左右侧水冷壁第1根管之间的密封鳍片(见图 4)。注意切割后密封鳍片长度不低于顶棚管及其顶棚管与侧墙之间的密封板;切割前,先在集箱中心线向下约750 mm和680 mm标高的密封鳍片上打止裂孔,孔径为8~12 mm。

|

图 4 水冷壁管密封鳍片切割示意图 |

为了防止切割水冷壁密封鳍片时产生应力,采用机械切割;对止裂孔加工顺序无强制要求,可以采用火焰切割,也可以采用手电钻钻孔。如采用火焰割孔,需用旋转锉对圆孔内表面进行打磨,将切割沟槽完全磨平,并露出金属光泽。现场水冷壁密封鳍片切割及打止裂孔后的效果见图 5。

|

图 5 水冷壁上切割鳍片及打止裂孔后的效果 |

首先将左右侧水冷壁和顶棚管处的密封鳍片采用火焊切除,采用角磨机切除原拉裂的接管座,挖出集箱内剩余的插入式管子;其次打磨集箱管孔和管孔周围的外表面,使其露出金属光泽,渗透检验集箱管孔和管孔周围,观察有无裂纹存在。

将接管座和集箱管口之间的连接方式由原插入式焊接结构改为全焊透式结构,并采用全氩弧打底和盖面焊接。

集箱与接管座焊接前采用电加热或火焊加热方式对集箱进行焊前预热,温度控制在150℃。集箱与接管座焊接采用R31焊丝(直径2.5 mm),水冷壁管焊接采用R30焊丝(直径2.5 mm)。氩弧焊时选用110~130 A的焊接电流,层间温度控制在150~400℃,氩气流量8~10 L/min。4.3 焊后热处理与检验

焊后要及时对集箱进行局部热处理:高于300℃时,升降温速度不大于300℃/h,低于300℃时升降温速度可不控制;热处理保温温度为720~750℃,恒温时间为1 h。热处理完成后打磨焊缝表面,并对焊缝进行渗透探伤和水冷壁管RT检验。5 结论及建议

布连电厂660 MW超超临界机组锅炉左右侧水冷壁上集箱接管座出现裂纹的原因,一是集箱和接管座在运行中存在温差,使接管座承受了附加应力;二是锅炉厂家设计的集箱较长且安装位置过低,导致集箱与水冷壁管屏热膨胀不均,使接管座焊缝被拉裂。鉴于以上原因,建议将集箱分割为多个独立的小集箱,从而降低因集箱较长与水冷壁产生的膨胀差;或在设计时提高集箱标高至1200 mm,增加集箱与水冷壁管屏的长度,以吸收集箱与水冷壁管屏之间产生的膨胀差;在每次停炉检修期间检查水冷壁集箱接管座是否存在裂纹缺陷。以上建议可为同类机组锅炉处理此类问题提供参考。

| [1] | 郝云冯,胡玲玲.2141 t/h锅炉集箱接管座焊缝裂纹产生原因和处理方法[J].发电设备,2014,28(6):438-441,444. |

| [2] | 张忠文,马翠花,岳增武,等.水冷壁联箱垂吊管管座裂纹产生原因分析及处理[J].焊接技术,2006,35(5):57-58. |

| [3] | 郭小红,王春礼,张国伟.某超临界锅炉水冷壁上集箱管接头裂纹分析[J].锅炉制造,2012(5):47-49. |

| [4] | 唐彬,汤亚杰.1000 t/h锅炉末级再热器出口集箱管座角焊缝产生裂纹的原因与措施[J].电力与能源,2014(4):481-482,487. |

| [5] | 北京巴布科克·威尔科克斯锅炉厂.北京巴威锅炉厂修改方案[R].北京:北京巴布科克·威尔科克斯锅炉厂,2014. |

2015, Vol. 33

2015, Vol. 33