2. 内蒙古电力科学研究院, 呼和浩特 010020

2. Inner Mongolia Power(Group)Co., Ltd., Hohhot 010020, China

某电厂1号300 MW汽轮机组于2006年12月投入运行。机组数字电液调节系统(DEH)采用ABB公司Symphony 系统,DCS 控制系统为GE 新华XDPS400+系统。汽轮机配有2个高压主汽阀及2个高压调速汽阀,阀位运行控制方式分单阀运行和顺阀运行2种方式,中压进汽配备2个中压联合汽阀,进汽方式为全周进汽。机组运行方式采用AGC控制,DEH通过接收DCS发出的汽轮机主控指令来控制汽轮机进汽量(负荷)。

2 故障现象2013-12-14开始,1号汽轮机组运行中频繁出现负荷反馈异常波动现象,汽轮机进汽高压调节阀开度无法控制且自动状态下阀门开度呈发散趋势变化,发生负荷异常波动情况期间的数据记录见表 1。运行期间此现象频繁出现,严重影响机组安全稳定性。

| 表 1 汽轮机负荷波动期间的主要参数记录 |

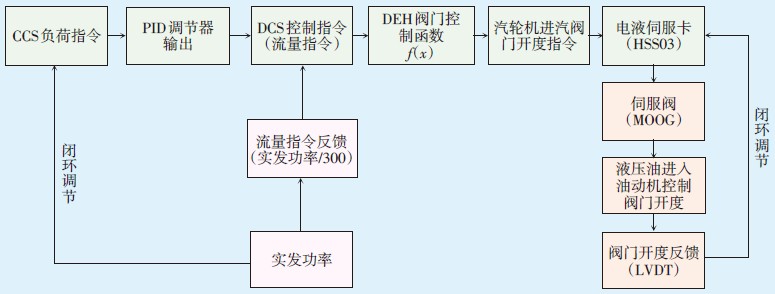

根据汽轮机阀门控制原理,汽轮机进汽调节阀采用闭环控制,阀门控制原理示意图[1]见图 1所示。汽轮机进汽流量波动时会导致机组负荷随着波动,投入CCS控制后,在控制参数设置合理的情况下,如果出现机组负荷波动且无法自动恢复的情况,则汽轮机的实际进汽流量发生了突变,其原因是汽轮机进汽调节阀控制出现故障。

图 1中,伺服卡、伺服阀、油动机及LVDT反馈装置均为硬件控制设备,这些设备发生故障时均会影响机组的调节性能。

|

图1 阀门控制原理示意图 |

伺服卡参数设置不当,或因长时间连续工作,电子元件老化无法满足调节需要[2]。

3.1.2 伺服阀故障抗燃油存在杂质,导致伺服阀阀芯卡塞,无法均匀地控制进油量,或伺服阀本体机械部分出现故障[3]。

3.1.3 油动机及遮断电磁阀故障油动机中卸荷阀泄漏或遮断电磁阀卡塞,都将导致高压抗燃油排出,无法保证油压稳定。

3.1.4 LVDT反馈装置故障当反馈装置因线性故障无法准确测量调节阀的实际开度而与指令形成偏差时,进汽调节阀将出现无法定位现象。

如果存在上述故障,阀门会在任意开度下出现小幅波动,即使切手动控制波动现象也无法消除。

3.2 调节阀流量曲线设置不合理汽轮机DEH系统接受CCS系统发出的流量指令,高压调节阀按照流量函数的控制开度打开或关闭,当流量呈线性关系变化时,机组负荷(或转速)也将稳定地增减。

当调节阀流量曲线设置不合理时,会出现调节阀提前打开或关闭,导致原有的流量呈非线性变化,引起负荷的波动。这种情况在顺序阀控制方式下容易出现,主要原因为调节阀的重叠度调整设计不当。这种工况出现时,一般会发生在固定的流量指令控制点上[4]。

3.3 进汽调节阀本体机械故障主要表现为调节阀的控制开度与实际开度不符,在控制回路上,调节阀的开度反馈与开度指令相符,但是阀芯开度不随调节阀控制开度呈线性变化,导致这种情况的原因有:

(1) 调节阀的执行机构存在机械旷动,调节阀外部控制动作正常,阀芯出现“惰走”现象,导致机组的实际进汽流量发生突变[5]。

(2) 阀芯松动或脱落,导致调节阀流量曲线平移,使调节阀在较高的开度下,表现出低开度的流量调节特性。实际运行中,如1号、2号高压调节阀流量特性叠加,就无法保持总的进汽流量呈线性,此种现象同时伴有机械旷动存在[5]。

4 高压调节阀活动试验为了进一步确定机组负荷异常波动的原因,开展了1号机组1号高压调节阀(GV1)、2号高压调节阀(GV2)活动试验。

4.1 试验方法(1) 1号机组退出AGC、CCS方式,汽轮机主控切手动、单阀控制方式运行;

(2) 维持机前压力稳定;

(3) 从DEH先强制增加GV1开度,按0.5%幅度递增至100%位置。开启过程中观察、记录负荷变化情况;

(4) 反向减小GV1 开度,按0.5%幅度递减至40%位置,观察、记录负荷变化情况;

(5) GV1开度逐渐开大至100%位置,观察、记录负荷变化情况,再将GV1恢复至流量指令对应开度运行;

(6) 以同样方式进行GV2试验。

4.2 试验数据GV1、GV2 活动试验数据分别见表 2、表 3 所示。试验过程中,考虑了减温水对试验结果的影响。

| 表 2 GV1试验数据记录表 |

| 表 3 GV2试验数据记录表 |

(1) GV1关闭试验过程中,出现过2次阀门开度变化较小而机组负荷波动较大的异常现象,分别发生在阀门开度在75.90%和阀门开度由86.4%上升至86.9%的过程中,负荷变化分别是5.05 MW 和2.14 MW。

(2) GV1试验未进行到最小开度40%位置,原因是当阀门关闭到72.90%时,机组负荷已经由184MW 下降到166.53 MW。根据阀门常规的流量特性,阀门开度高于60%,属于空行程,对机组进汽流量影响较小,但试验时,在72%的开度下,已经影响到机组负荷的调整。

(3) 机组出现负荷波动现象以来,在阀门流量函数未变化的情况下,负荷波动流量指令点由69%逐渐提升到75%左右,并且只升不降。

4.3.2 GV2试验数据分析GV2按照试验方案要求关闭至40%位置,且过程中未发现明显的负荷波动现象,同时整个试验过程对负荷的影响较小。

4.4 试验结果分析试验数据,可以判断机组负荷异常波动是由GV1故障引起。GV1故障原因可能是阀门阀芯松动、部分跌落,导致阀门实际开度与预设的流量函数曲线不符,也可能是因为阀芯松动而产生机械旷动。

当GV1阀门开度指令小于75%时,阀门反馈保持75%不变化;当指令大于75%时,阀门反馈随指令增长。由此可以确定,GV1阀芯存在松动脱落现象,阀门跌落量为全行程的75%左右。

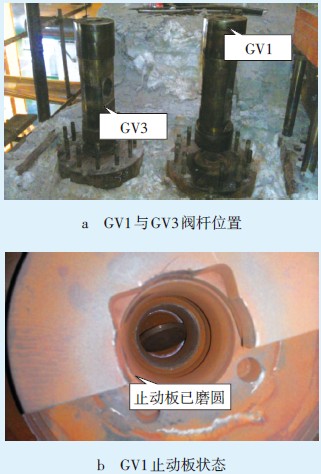

5 解决措施机组检修过程中,对该汽轮机高压进汽调节阀进行了解体检查。解体调节阀操纵座后,发现GV1的十字头比GV3的十字头高出45 mm,而高压调节阀的全行程为(49±2)mm,十字头与门杆只有2~3个螺距的连接。通过测量、计算并与GV3的行程进行对比,验证了检修前故障原因分析的正确性。

虽然GV1的止动板与十字头没有脱落,但止动板与高压调节阀杆配合处磨损较为严重,已经磨成圆弧形,见图 2所示。对阀门进行解体检修并重新安装,更换了损坏的止动板,并对新装的止动板进行加厚处理,回装后机组运行正常。

|

图2 止动板与高压调节阀杆配合处磨损图 |

由于GV1阀芯松动脱落引起机组负荷波动故障,随着阀芯脱落量的增加,阀门的流量特性曲线发生偏移变化,阀门的负荷波动范围会缩小,阀门活动试验及解体检查结果验证了故障原因分析的正确性,经验可供其他机组处理同类故障时参考。

| [1] | 降爱琴,郝秀芳.数字电液调节与旁路控制系统[M].北京:中国电力出版社,2005. |

| [2] | 靳智平,王毅林.电厂汽轮机原理及系统[M].2版.北京:中国电力出版社,2006. |

| [3] | 王宝忠.汽轮机高压抗燃油液压系统[R].德阳:东方汽轮机自动控制工程有限公司,2005:1-36. |

| [4] | 张宝,樊印龙,顾正皓,等.大型汽轮机流量特性试验[J].发电设备,2012,26(2):73-76. |

| [5] | 李传彪.汽轮机调速系统摆动及其对低频震荡影响的研究[D].北京:华北电力大学,2007:23-32. |

2015, Vol. 33

2015, Vol. 33