2. 巴彦淖尔紫金有色金属有限公司, 内蒙古巴彦淖尔015500

2. Bayannur Zijin Non-ferrous Pioneer Metals Corporation, Bayannur 015500, China

在火力发电厂中,由于低压给水系统输送的是饱和或接近饱和的水,因此,在运行过程中如果遇到恶劣工况,给水泵等设备极易发生汽蚀现象。汽蚀是指液体从汽化开始、汽泡形成、汽泡发展到汽泡破裂而使设备材料受到侵害的整个过程,对给水泵而言,汽蚀的危害尤其严重[1]。本文结合某电厂给水泵在非正常工况下发生汽蚀时的实际运行情况和故障现象,对汽蚀故障原因按时间顺序进行分析,并指出汽蚀对系统及设备可能产生的危害。1 机组概况

某发电厂装机为3×50MW汽轮发电机组,配套3×260t/h高温高压循环流化床锅炉。1.1 锅炉主要技术参数

锅炉型号CG-250/9.81-M,型式为高温、高压、自然循环、循环流化床汽包锅炉,为单炉膛、高效旋风分离器、无再热、平衡通风、固态排渣结构。锅炉最大连续蒸发量(BMCR)260t/h,额定蒸汽压力9.91MPa,额定蒸汽温度540℃,给水温度(BM-CR/BRL)229.78℃。 1.2 汽轮机主要技术参数

汽轮机型号CC60-8.83/1.27/0.49,型式为高温高压、单缸、冲动式、直接空冷、双抽凝汽式汽轮机,回热级数5级。

汽轮机额定功率(TMCR)60MW,TMCR工况主蒸汽参数:压力8.83MPa,温度535℃,流量209.2t/h,背压13kPa。 1.3 除氧器

每台机组设置1台额定出力为286t/h的高压旋膜除氧器,除氧水箱有效容积≥70m3,满足BMCR工况下15min的给水流量要求。除氧器采用定压运行方式。除氧器工作温度为158℃,工作压力0.49MPa。 1.4 给水泵

该工程配置了4台100%容量给水泵,3台运行、1台备用。给水泵型号2DG-9L,型式为电动定速给水泵。给水泵扬程13.7MPa,流量286t/h,必需汽蚀余量5m。2 给水泵汽蚀故障现象 2.1 故障前运行方式

给水泵发生汽蚀故障前,1号锅炉带2号汽轮机并网运行,2号、3号锅炉停炉,1号、3号汽轮机停机。

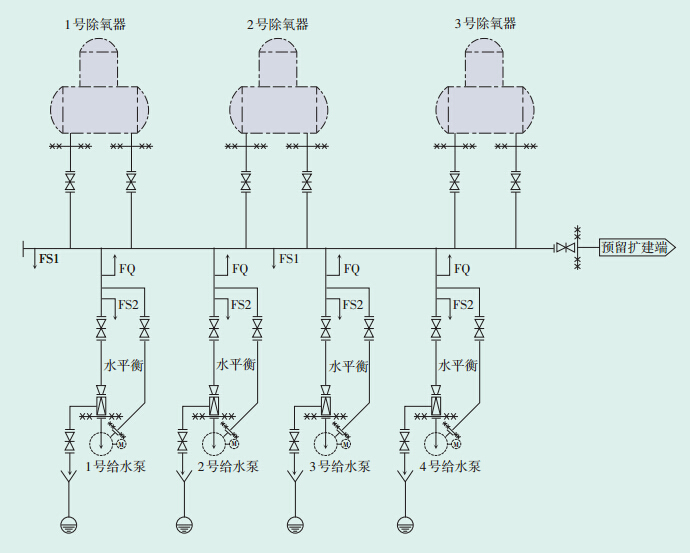

主要辅机中,2号除氧器运行,1号、3号除氧器处于隔离状态;2号给水泵运行,1号、3号给水泵备用,4号给水泵处于隔离状态。本工程低压给水系统采用母管制方式布置,低压给水系统如图 1所示。

| 图 1 低压给水系统示意图 |

2014-01-27,通过运行人员现场实际观察,记录的故障发生过程及紧急处理方式如下:

(1)10:36,厂用电失电导致2号汽轮机真空急剧下降,低真空保护动作、2号汽轮机跳闸;

(2)10:45,厂用电恢复,启动1号给水泵,除氧器压力0.49MPa,水温158℃;

(3)10:47,除氧器压力0.39MPa,水温151℃,水位大幅度摆动;1号给水泵出口压力、电流迅速下降并摆动,汽包水位迅速降低、无法维持。就地检查发现1号给水泵严重汽化(不打水),轴端冒汽,泵体声音异常,就地紧急停泵;

(4)10:49,除氧器压力0.25MPa,水温141℃;启动3号给水泵,开启高压给水母管与低压给水母管排空气阀。3号给水泵运行不到1min即发生严重汽化,就地紧急停泵;

(5)10:51,除氧器压力0.18MPa,水温133℃;启动锅炉疏水泵向除氧器补水,启动2号给水泵,检查正常,开启出口阀及出口管道排空阀,2号汽轮给水泵发生严重汽化,紧急停泵;

(6)10:54,除氧器压力0.07MPa,水温118℃;启动1号给水泵同样发生汽化(不打水),紧急停泵;(7)10:57除氧器压力0.03MPa,水温108℃;

启动2号给水泵运行3min发生汽化,紧急停泵;开启3台给水泵入口管“∩”形弯顶部排空阀;

(8)11:04,除氧器压力0.03MPa,水温100℃;启动3号给水泵,运行正常,恢复锅炉上水;关闭所有给水管道排空阀。 3 给水泵汽蚀原因分析 3.1 故障过程分析

厂用电切换中失电导致2号汽轮机真空急剧下降,低真空保护动作导致2号汽轮机跳闸。汽轮机跳闸后,给水泵停止运行,汽包水位下降,加热器和除氧器汽源中断。

10:45—11:04为系统故障响应期,10:45厂用电恢复后,除氧器供汽没有立刻恢复,凝结水泵开始打水,导致除氧器水箱中水温逐渐由158℃降为100℃,压力随之由0.49MPa逐步降至0.03MPa。由于除氧水箱及低压给水系统中的水为饱和态,压力的降低引发“自沸腾”现象,导致除氧器水位大幅摆动。

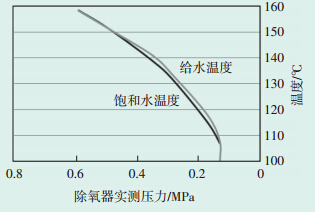

给水泵入口管压力会随着除氧器压力的变化迅速变化,但由于除氧器与给水泵入口管的延时作用,水温不能很快响应变化,整个故障响应期给水泵入口管水温一直高于除氧器水温[2]。给水在流动过程中,如果出现局部的压力降,且该处压力降低至水温对应的饱和压力时,水就会发生汽化。现场实测压力对应的饱和水温度与现场实测给水温度的关系如图 2。

| 图 2 实测压力对应的饱和水温度与现场实测给水温度的关系曲线 |

从图 2可看出,故障发生后,导致进入除氧器的加热抽汽中断,除氧器内的压力开始逐渐下降,且下降速率越来越快,但故障响应期内的给水泵入口给水温度始终高于现场压力对应的饱和水温度,使给水发生汽化且处于两相流状态,汽体聚集在“∩”形弯顶部,阻碍了给水的流动。当给水泵启动后,一方面“∩”形弯中的汽液两相流被吸入给水泵;另一方面由于抽吸作用,给水泵入口管压力进一步下降,导致汽化现象加重,最终引起给水泵汽蚀故障。当汽化发展到一定程度时,汽泡大量聚集,叶轮流道被汽泡严重堵塞,造成给水泵不打水、振动异常、轴端冒汽现象,如果汽蚀进一步发展,会影响泵的外部特性,导致泵难以维持运行[3]。

当11:04给水温度降至100 ℃且“∩”形弯顶部排空阀开启,部分不凝结气体排出后,此时低压给水温度已经降低至当前压力对应的饱和温度以下,恢复至液态单相流动,系统重新启动后,给水泵运行才恢复正常。 3.2 给水系统设计及运行方式分析

本期工程设计安装3台机组,每台机组设置1台额定出力为286t/h的高压旋膜除氧器。按照《小型火力发电厂设计规范》第13.4.7条要求,各除氧器间设置了母管制汽平衡管和水平衡管[4]。根据系统布置情况测量除氧器水箱中心标高距离给水泵入口管高度为18.19m,“∩”形弯顶部距离给水泵入口管高度为14.19m,该给水泵必需汽蚀余量为5m,设计系统在正常工况及极端工况条件均能保证给水泵正常运行要求。当所有系统均投入运行时,如果单台机组发生故障导致除氧器压力剧烈波动,系统可以通过除氧器间汽平衡管和水平衡管迅速进行均压,防止给水泵汽蚀。

由于现场每台机组的施工进度不同,故障发生时只有1台机组在运行,因辅助蒸汽系统和低压给水系统中设计的除氧器汽平衡、水平衡等防止给水泵汽蚀措施无法发挥作用,进而导致故障的发生。通过查阅操作记录及原始设计资料,对设计方案及故障过程中的运行方式进行了分析,认为低压给水系统非正常运行方式是引发给水泵汽蚀故障的主要原因。 4 汽蚀故障的危害及处理方案4.1 故障对系统及设备的危害

根据现场对低压给水系统管道及给水泵的检查分析,认为汽蚀会造成以下危害:

(1)如果水泵长时间在汽蚀条件下工作,由于机械剥蚀和化学腐蚀的共同作用将导致叶轮、泵轴及泵体等过流部件遭到破坏,影响给水泵的运行安全[4];

(2)汽蚀发展到一定程度时,给水汽化及不凝结气体的析出,使液体的过流断面面积减小,导致泵流量减小,出水压力和效率显著下降,泵的性能急剧恶化;

(3)汽蚀发生过程中,会产生水击现象,导致整个低压给水系统管道产生很大的震动和噪声,给泵和整个系统的使用寿命带来不利影响[5,6]。 4.2 处理方案

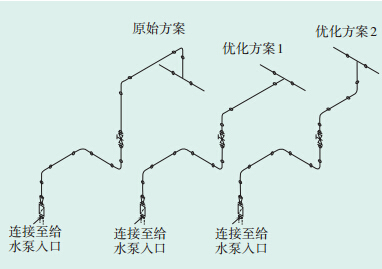

当3台机组中至少2台投入运行时,原设计方案(见图 3)完全可以防止给水泵汽蚀的发生。但由于项目正处在基建期,单台机组试运行时,为了降低现场运行的操作难度及故障对系统、设备的危害程度,加强系统对类似故障的反应能力,本文针对原设计方案,结合上述分析,提出了3条适合本工程的优化方案。

| 图 3 给水泵吸入管道原布置方案及优化方案 |

低压给水管道的布置应尽量“短且直”,有利于疏导不凝结气体、防止水击现象以及减弱管系的震动强度[7]。目前现场还处于基建期,可以将管道“∩”形弯取消,且按照《电厂动力管道设计规范》中8.2.3条的要求,低压给水管道放坡系数应不小于0.15[5]。按照优化方案(见图 3)改进后,当负荷突变、给水泵吸入管给水发生汽化现象时,有利于不凝结气体沿管线向上排入除氧器。 4.2.2 机组间设置隔离阀

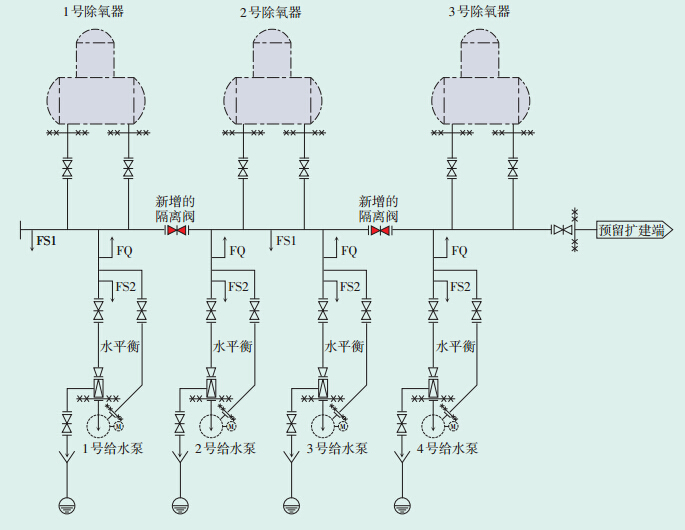

低压给水连通管道(直径406mm,壁厚9mm)布置过长,使得管道压损过大、蓄水过多,延长了系统响应时间[8]。针对目前基建期间的特殊条件,建议增加机组间隔离阀(布置方案见图 4),当单台机组或相邻2台机组运行时,通过关闭机组间隔离阀,使得低压给水连通管减少蓄水,降低压损。并将“∩”形弯顶部排空阀由手动阀改为电动阀,便于操作员根据除氧器和给水泵运行情况进行灵活操作,并可作为故障处理紧急方案。

| 图 4 低压给水系统增加机组间隔离阀布置方案示意图 |

本工程凝结水系统设计温度为50℃,泵后设计压力为2.046MPa。根据汽蚀发生原理[1],非正常工况下发生汽蚀现象,如果立刻注入高压、低温凝结水为给水泵入口立管低压给水降温,使其水温降到饱和温度下,即可消除汽化现象,保护给水泵。该方案在国外已经有成熟的运行实例,可以应用于本系统,作为防止给水泵汽蚀故障发生的常用技术手段[9]。4.3 实施效果

按照本文提出的低压给水系统及管道布置优化方案,在现场实施时采取了取消管道“∩”形弯、安装机组间的隔离阀等优化措施。在当前的施工状态下,机组再遇到非正常工况、给水泵发生汽蚀时,已经能够迅速解决故障问题。但从该工程低压给水系统设计结构和整体布置方式来看,系统在不完整状态下运行时,如果遇到非正常工况,给水泵仍存在汽蚀风险。系统的完整性是保证系统可靠性的前提,对于需要多机组协调运行的大系统,最好各机组均能同步运行才能保证系统的安全可靠性[9,10,11]。 5 结语

低压给水系统是发电厂中非常重要的系统之一,给水泵发生汽蚀会给给水泵本身及整套系统带来严重的安全隐患。本文提出的优化方案可以为今后同类型火力发电厂低压给水系统的设计、安装,以及电厂运行人员操作处理给水泵汽蚀故障时参考。

| [1] | 程绍兵.王晓玲.防止汽机甩负荷过程中给水泵汽蚀的条件和措施[J].江西电力职工大学学报,2010,14(2):17-19. |

| [2] | 叶涛.热力发电厂[M].3版.北京:中国电力出版社,2011:92-93. |

| [3] | 郑李坤,薛东发,谢昌均.某1000 MW超超临界机组给水系统运行安全性分析[J].热力发电,2011,45(5):66-68. |

| [4] | 中华人民共和国住房和城乡建设部.GB 50049—2011小型火力发电厂设计规范[S].北京:中国计划出版社,2011:63-65. |

| [5] | 中华人民共和国住房和城乡建设部.GB 50764—2012电厂动力管道设计规范[S].北京:中国计划出版社,2012:84. |

| [6] | 赵志中.600 MW机组汽前泵性能优化与改进[J].内蒙古电力技术,2012,30(6):88-92. |

| [7] | 贾瑛,田树鹏,高健,等.汽动给水泵常见故障分析与处理[J].内蒙古电力技术,2011,29(2):59-60. |

| [8] | 魏然,王德意.水电机组汽蚀在线监测系统的研究[J].陕西电力,2001,29(2):49-50. |

| [9] | 刘立衡.350 MW超临界机组RB试验及控制策略分析[J].陕西电力,2013,41(8):75-78. |

| [10] | 张世荣,唐玉玲.给水泵汽蚀诊断模型的分析与控制[J].中南民族大学学报(自然科学版),2006,25(3):39-42. |

| [11] | 史海斌,马殿军.热力发电厂给水泵汽蚀现象、危害、原因及预防措施分析[J].知识经济,2010(23):103,113. |

2015, Vol. 33

2015, Vol. 33