2. 中广核风电有限公司内蒙古分公司, 呼和浩特010070

2. Guangdong Nuclear Wind Power Co., Ltd, Inner Mongolia Branch, Hohhot 010070, China

低压框架式断路器在风力发电系统中起着至关重要的作用,不仅可以承载正常运行状态下的负载电流,而且当机组发生短路、过流、过载、断相、漏电等故障时,能自动并快速地切断故障,对整个机组起保护作用[1, 2, 3]。

本文结合某风电场2.5 MW风力发电机组网侧电容器漏液导致的断路器跳闸故障,分析故障原因,提出故障处理方法及改进方案。

1 事故概况2013-08-29,某风电场2.5 MW 风力发电机组网侧滤波电容器漏液,渗漏的液体流至连接的断路器及直流母排上,造成了机组停机事故。

2013-08-30,运行人员现场更换网侧滤波电容器,同时打磨直流母排处理。但在运行约4 h后,1台网侧断路器跳闸,断路器复位按钮弹出。运行人员将跳闸断路器更换为新断路器。新断路器在运行5 h后,再次发生跳闸事故。本次事故共损坏5台断路器。更换的新断路器由施耐德电气(中国)有限公司生产,型号为NW16H1,额定电流为1600 A,新安装的5台断路器具有以下共性:

(1) 能正常进行分、合闸操作;

(2) 在机组正常运行3~8 h内跳闸;

(3) 故障现象为复位按钮弹出。

2 故障原因排查 2.1 解体测试集中拆解损坏的5台断路器,编号依次为1—5号,发现断路器内部电流互感器烧毁,测试内阻等数据,并与正常运行状态下的6号断路器的测试数据进行对比,测试数据如表 1所示。

| 表 1 6台断路器参数测试对比数据 |

通过数据对比可知,5个故障断路器的后4组数据与正常运行状态下断路器的定值基本相同,可以判断5个断路器能够正常脱扣。在正常运行情况下断路器互感器线圈阻值为45~55 Ω。故障断路器中互感器线圈阻值与正常运行状态下的阻值相差很大,可以判断电流互感器线圈已损坏,导致机组运行过程中对网侧电流的测量结果产生偏差,从而导致断路器跳闸。下面分析几种可能的故障原因,并提出判断的依据和处理措施[4, 5, 6]。

(1) 由于电容器漏液,液体流到直流母排上,使直流母排生锈导致电阻增大,进而产生过热现象。当过热温度传至电流互感器,会损坏电流互感器外壳,并进一步损坏内部线圈。检查直流母排与断路器连接处螺栓力矩,并打磨直流母排表面后,断路器仍然跳闸。

(2) 断路器外部供电回路产生谐波,导致电流互感器烧损。

检查、测量断路器外部供电回路,更换不间断供电电源后,断路器仍然跳闸。(3) 断路器内部电流互感器感应电流后烧毁线圈,并进一步损坏电流互感器外壳。

采用示波器和功率分析仪进行测量,发现变流器在运行过程中会产生能量很高的高频电流分量,频率为变流器调制开关频率。网侧电容器支路电流和通过断路器的电流的有效值(RMS值)在1个周期内波动,当波动达到最大峰值时,其中1相的电流为其他2相电流的2倍,此时,高频电流幅值达到最大。

综合分析认为,断路器中电流互感器烧毁原因可能是断路器内部电流互感器感应电流。以下通过调整调制频率,尝试变流器调制频率条件下的不同控制组合模式来确定故障原因。

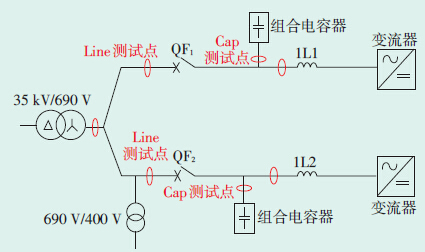

3 故障检测与原因分析 3.1 调整调制频率 3.1.1 调制频率为3 kHz条件下的测试情况根据风力发电机组逆变并网部分现场一次系统,模拟谐波测试点系统模拟图如图 1所示。

| 图 1 谐波测试点系统模拟图 |

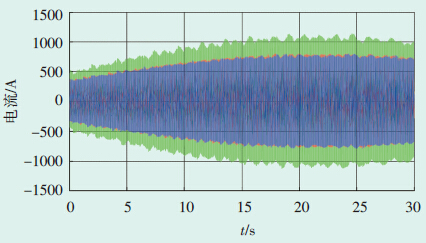

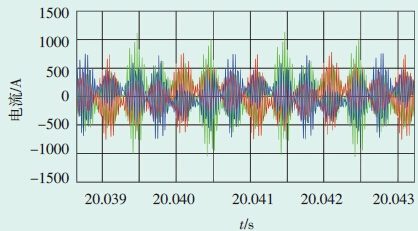

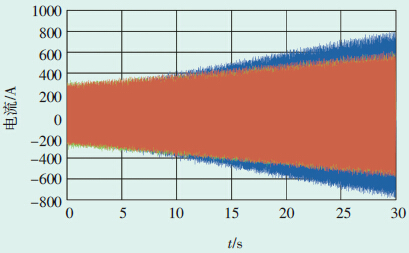

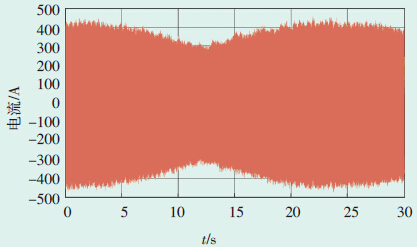

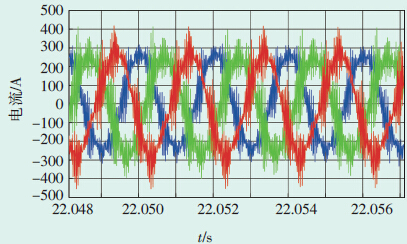

现场风力发电机组常采用3 kHz的调制频率,通过测试各个测量点的电流波形来判断故障位置。当断路器QF1、QF2闭合情况下,测试点Line处时域波形及部分时段时域波形图如图 2、图 3所示。

从图 3可以看出,在调制频率为3 kHz情况下的电流峰值超过700 A,无法从图中辨别50 Hz的基波分量。

| 图中:蓝色曲线代表U相电流变化曲线;红色曲线代表V相电流变化曲线;绿色曲线代表W相电流变化曲线图 2 调制频率为3 kHz条件下测试点Line处时域波形 |

| 图 3 调制频率为3 kHz条件下测试点Line处部分时段时域波形 |

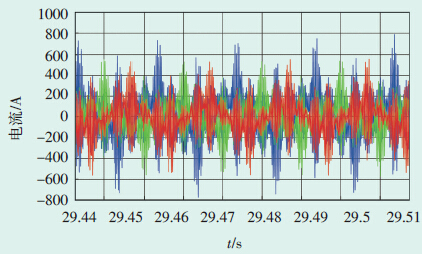

从测试点Cap处观测的时域波形及部分时段时域波形如图 4、图 5所示。

| 图 4 调制频率为3 kHz条件下测试点Cap处时域波形 |

| 图 5 调制频率为3 kHz条件下测试点Cap处部分时段时域波形 |

从图 5可以看出,在调制频率为3 kHz情况下的电流峰值超过700 A,从图中无法清晰辨别50 Hz的基波分量,因此判断谐波均来自电容支路。

3.1.1.3 690 V侧波形(1) QF1、QF2断开条件下在调制频率为3 kHz,断路器QF1、QF2断开的情况下,690 V侧进口处电压波形如图 6、图 7所示。

| 图 6 调制频率为3 kHz,QF1、QF2断开情况下690 V侧测试点电压波形 |

| 图 7 调制频率为3 kHz,QF1、QF2断开情况下690 V侧测试点电压频谱图 |

(2) QF1、QF2闭合条件下当断路器闭合的情况下,690 V侧进口处电压从图 6—图 9可以看出:谐波分量并未增加,可以判断变流器调制作用不影响机组出口端电压。

从上述分析可知,在调制频率为3 kHz的情况下,通过对变流器出口电流和电容支路电流的测试,两者的电流波形和电流峰值几乎吻合,可以判断出谐波来自于电容支路。为此,运行人员减少网侧电容数量,以改变网侧滤波电路参数,但试验效果并不明显。

| 图 8 调制频率为3 kHz,QF1、QF2闭合情况下690 V侧电压时域波形 |

| 图 9 调制频率为3 kHz,QF1、QF2闭合情况下690 V侧电压频谱图 |

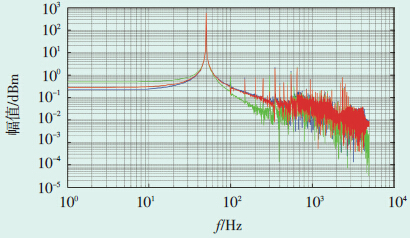

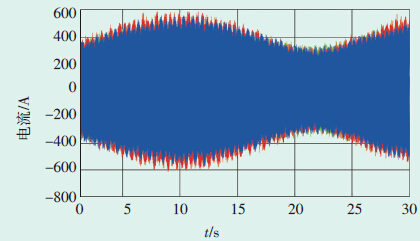

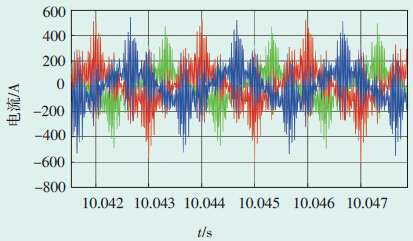

当现场风力发电机组采用4 kHz的调制频率,QF1、QF2闭合条件下,测试点Line处时域波形及部分时段时域波形如图 10、图 11所示。

| 图 10 调制频率为4 kHz条件下测试点Line处时域波形 |

| 图 11 调制频率为4 kHz条件下测试点Line处部分时段时域波形 |

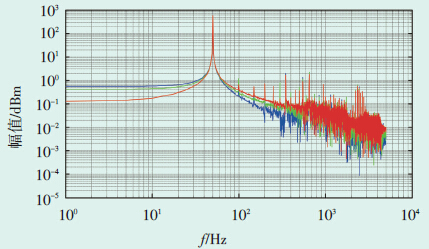

从图 11可以看到,基波幅值降到了400 A,谐波含量明显降低,可以清晰地辨认50 Hz基波分量。 3.1.2.2 QF1、QF2闭合条件下测试点Cap处波形 从测试点Cap处观测的时域波形及部分时段时域波形如图 12、图 13所示。

| 图 12 调制频率为4 kHz条件下测试点Cap处时域波形 |

| 图 13 调制频率为4 kHz条件下测试点Cap处 部分时段时域波形 |

在调制频率为4 kHz条件下,通过对变流器出口电流和电容支路电流的测试,在同样功率条件下,比调制频率为3 kHz情况下的基波幅值有明显下降,谐波含量明显降低,容易辨认50 Hz基波分量。当分、合断路器QF1、QF2时,发现690 V侧电压波形中谐波分量并未增加,变流器的调制作用不影响机组出口端电压。

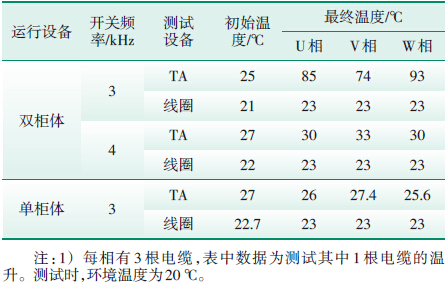

3.2 调整不同控制组合模式断路器中电流互感器在网侧变流器调制频率分别为3 kHz和4 kHz时的温升情况如表 2所示,其中初始温度为机组并网前测试的结果,最终温度为机组按照相应条件运行8 min后的数据。

| 表 2 不同控制模式下电流互感器温度变化情况1) |

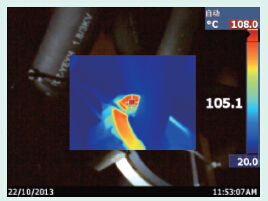

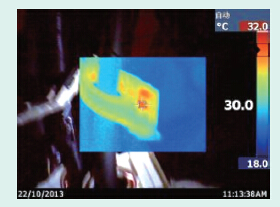

在调制频率为3 kHz的条件下,分别测试变流器单柜体和双柜体工作运行10 min后,断路器内部电流互感器铁心温度,如图 14、图 15所示。

| 图 14 变流器双柜体在调制频率为3 kHz运行情况下电流互感器内部铁心温度 |

| 图 15 变流器单柜体在调制频率为3 kHz运行情况下电流互感器内部铁心温度 |

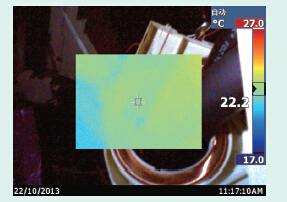

在调制频率为4 kHz的条件下,分别测试变流器单柜体和双柜体单柜体工作运行10 min后,断路器内部电流互感器铁心温度,如图 16、图 17所示。

| 图 16 变流器双柜体在调制频率为4 kHz运行情况下电流互感器内部铁心温度 |

| 图 17 变流器单柜体在调制频率为4 kHz运行情况下电流互感器内部铁心温度 |

从图中可以看出,当变流器单柜体在调制频率为3 kHz的情况下,电流互感器温升正常;变流器双柜体在调制频率为3 kHz的情况下,电流互感器温度急剧升高,10 min内温升达85 ℃,说明双柜体在运行过程中相互产生了干扰。通过联机测试发现,由于柜体内部双绞线传输速率较慢,使得机组在高频条件下工作时,双柜体不能同时调制频率,相互产生干扰,使温度升高。将双绞线更换为光纤后,通过测试,谐波含量有所下降。而在使用4 kHz作为调制频率时,电流互感器的温升在正常范围内,说明变流器波形没有发生振荡。

4 结论及措施4.1 结论(1) 在变流器单柜体分别单独运行的情况下,开关频率处的电流振荡消失,幅值降为正常值,不会造成断路器内部电流互感器过热。

(2) 当变流器双柜体同时调制运行时,在调制频率为3 kHz的情况下,会出现频率为3 kHz的高频振荡现象。

(3) 通过对隔离柜主从柜汇合点的测量,未发现谐波,说明谐波电流在2个柜体之间,未影响电网侧设备的运行状态。

经过分析,进一步确定热量来自于断路器内部电流互感器铁心。在电网一次侧设备有过高幅值的高频振荡电流的情况下,烧毁了与电流互感器并列安装的测量线圈。该铁心虽不直接用于测量电流,但却是感应电流回路的重要组成部分。电流互感器中的硅钢片在高频电流的作用下产生涡流,并瞬间急速升温,烧毁与其相邻的测试线圈,进而导致断路器损坏。

4.2 措施通过事故分析,发现电容器漏液只是故障产生的诱因,并非直接原因,但也给机组的运行安全带来了威胁。为保障电容器的安全运行,运行人员在电容器上方安装了温度测试仪(用于记录电容器的实时温度),发现问题及时进行处理;同时在程序中设置了温度预警,减少了由于电容器漏液引起的故障次数。

针对此次故障,可将变流器柜体内部接线由双绞线更换为光纤,将网侧变流器的调制频率由3kHz改为4 kHz,可使风机恢复正常运行。随着2.5 MW风力发电机组数量的不断增多,类似问题也日益暴露出来。该机组按照上述措施进行了改造,截至目前,机组运行平稳,再未发生此类故障。

| [1] | 王朝霞.框架式断路器智能控制器的研制[D].济南:山东大学,2005:2-4. |

| [2] | 李建林,高志刚,胡书举.并联背靠背PWM变流器在直驱型风力发电系统的应用[J].电力系统自动化,2008,32(5):59-62. |

| [3] | 胡家兵,贺益康,刘其辉.基于最佳功率给定的最大风能追踪控制策略[J].电力系统自动化,2005,29(24):32-38. |

| [4] | 刘其辉,贺益康,赵仁德.变速恒频风力发电系统最大风能追踪控制[J].电力系统自动化,2003,27(20):62-67. |

| [5] | 张健.永磁电机性能及参数数值计算与实验研究[D].北京:华北电力大学,2012:22-26. |

| [6] | 许广龙.框架断路器大电流试验计算机测控系统研究[D].天津:河北工业大学,2010:12-13. |

2015, Vol. 33

2015, Vol. 33