某电厂1号机组锅炉连续发生2次后屏过热器爆管事件,均发生在机组停运启动并网后几小时后,总计被迫停运336 h,合计减少发电量0.168GWh,对机组安全、经济运行造成严重影响。

1 设备概况某电厂2×600 MW直接空冷发电机组,锅炉由上海锅炉厂设计制造,亚临界参数、固态排渣、单炉膛平衡通风、四角切圆燃烧方式、紧身封闭、一次中间再热、控制循环、全钢构架Π型汽包炉,型号为SG2059/17.5-M915。过热器系统由顶棚、延伸侧墙和包覆墙过热器、低温过热器、分隔屏过热器、后屏过热器以及末级过热器组成。过热蒸汽共布置两级喷水减温器[1]。

后屏过热器布置在分隔屏后,共25片,每片由20根并联套管组成,最外圈管径60 mm,其余内圈管径均为54 mm,材料除最外圈底部及最内圈绕管底部材质采用不锈钢SA-213 TP347H,其余材质为15CrMoG、12Cr1MoVG、SA-213T91合金钢。管间纵向定位采用活动连接件,连接件沿后屏高度布置5处。管屏间的横向定位采用流体冷却定位管,冷却蒸汽从延伸侧墙进口连接管道上分4路引出,其中2路作为后屏过热器的横向定位。

2 爆管经过及检查分析 2.1 第1次爆管 2.1.1 爆管经过2013-03-06T08:15锅炉点火,升温升压;3月7日5:36发电机并网,8:40AGC升负荷至550 MW;16:00 1号锅炉炉管泄漏监测装置发出“炉管泄漏”报警,经检查确定为锅炉炉管泄漏。锅炉降压运行,机组停运。

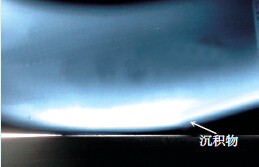

经检查发现,后屏过热器第19屏的第10根管爆破,为夹屏管,爆口位置位于屏底弯头处。管材材质上部为12Cr1MoVG,下部弯管处为TP347H,规格均为直径54 mm,壁厚8 mm[1]。爆破口形貌特征如图 1所示。

| 图 1 第1次爆管后屏过热器爆破口形貌 |

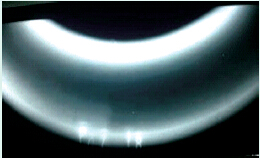

经分析,破口为典型的厚唇形爆破,符合短期过热超温爆管特征[2]。对爆破管段进行蠕胀测量,发现TP347H管未发生胀粗现象,初步认为爆管原因为后屏过热器在运行过程中管道发生异物堵塞,造成该管工质流通严重不畅,短期严重超温而爆管。对TP347H以及T91弯管进行射线透照检验,发现夹屏管底弯有4处(左数6—8屏,11屏)存在较弱发射,显示这4处有沉积物存在,进一步检测发现第11屏底弯处的沉积物为氧化铁(如图 2),净重5.4 g,但在正常范围内。

| 图 2 第1次爆管T91弯管射线透照 |

2014-04-06T12:44 锅炉点火,AGC 升负荷至560 MW后,发现炉内泄漏,锅炉降压运行,4月7日机组停运。

经检查发现后屏过热器第7屏第19管U形弯处泄漏并变形。整个管材材质为12Cr1MoV,规格均为直径54 mm,壁厚8 mm,损坏的后屏过热器及后屏过热器爆管断口如图 3、图 4所示。

| 图 3 损坏的后屏过热器 |

| 图 4 第2次爆管后屏过热器爆管断口 |

经分析断口仍为短期过热超温爆管特征,初步判断管内可能存在异物,造成该管工质流通严重不畅,使其短期严重超温造成爆管。随后对后屏过热器5、6、8、17—20屏的第18、19弯管,第7屏的17、18弯管等进行射线透照,并未发现异物,如图 5所示。对19—22号管进行蠕胀检测,除爆破处附近,从屏底至顶棚下方400 mm处,没有出现胀粗现象[3];检查入口联箱也无任何异物。

| 图 5 第2次爆管T91弯管射线透照 |

从2次爆管断口特性初步判断均为内部存在异物,造成管道短时超温爆管,但经检查均未发现异物存在。第1次爆管虽然在1根管内发现少量氧化铁,但在正常范围内,因此排除氧化皮脱落及管内存在其他异物导致爆管的可能性。

2次爆管的共同特点为爆管部位处于整个屏的最内圈,如图 6所示;锅炉均在停运一段时间后再次启动;爆管均在机组投入AGC快速升负荷后,且在高负荷下爆管;锅炉停运后均进行水压试验或者停炉后进行快速冷却。因此判断2次爆管的起因类似,具体爆管原因分析如下。

| 图 6 后屏过热器爆管部位 |

(1) 爆管管束均处于整个屏的最内圈,该处弯度最大,内部易积水,而且相对散热面积较小,积水不易汽化而形成水塞,在启动过程中易造成超温爆管[4]。

(2) 锅炉水压试验后或锅炉停运后采取强制通风冷却,使得U形管冷却时产生积水。

(3) 锅炉点火一段时间后停运再次点火通风期间,锅炉处于被冷却过程,易造成后屏受热面U形管内积水。

(4) 锅炉启动初期,汽温调整不当,一级减温水过早投入,低负荷汽温波动大,减温水大幅增减而蒸汽流量较小,易造过热器U形管内积水。

(5) U形管内存有积水,在锅炉点火升温升压后,旁路开度及蒸汽流量偏小,管内积水未被完全带走;且爆管位置为分隔屏出口联箱至后屏入口联箱导汽管管口处,该部位由于蒸汽瞬间扩容而压力下降,使得该屏汽循环压差小于其他管排,管内积水不易被带走。接带负荷后,尤其是投入AGC后,负荷上升速度较快,随着上层磨的依次启动,锅炉燃烧猛增,炉膛温度升高,而U形管内积水未完全汽化,形成水塞,运行工况恶劣,造成超温爆管[4]。

(6) 锅炉启动初期极易超温,参数控制不当会造成大幅度超温,往往会达到极限值以上,待运行一段时间后,各受热面积有一定的灰尘后超温幅度会降低。

从上述分析可知,以上2次爆管主要是运行操作不当以及受系统结构等因素影响,造成后屏过热器U形管内积水,后屏过热器最内圈管束换热能力差,积水不易汽化,形成水塞,随着锅炉负荷增加,尤其在AGC投入后,锅炉负荷大幅增加,炉内温度快速上升,而水塞造成该管循环冷却能力下降,引起该管短期超温爆管[4]。

4 采取的措施针对2次爆管事件,采取以下措施。

(1) 在完成锅炉水压试验后,因主、再热系统疏放水点较少,应从后屏空气门处临时引接压缩空气进行受热面吹扫,通过机侧和顶棚联箱疏水排出U形管内积水。在启动初期应利用高、低旁路进行吹扫,利用压差带出受热面积水。

(2) 停炉后冷却应按照规程[1]进行,在汽包压力0.8 MPa时进行热炉带压放水,保证受热面烘干,防止管内积水,便于下次启动。锅炉点火一段时间停运后,做好锅炉密闭工作,再次启动时要充分考虑U形管可能的积水,延长启动时间。

(3) 重视锅炉停运操作,锅炉停运末期,若汽温调整不当,汽温大幅度波动将造成减温水大开大关,致使过热器U形管内积水,影响下次启机。

(4) 应控制锅炉每次点火启动的燃料量,以最低的燃料量逐渐升温,必要时先投油后投粉,使炉内受热均匀,同时预留足够的时间,利用烟温烘干受热面内的积水。

(5) 机组点火、冲车、并网时应缓慢升温升压并合理控制接带负荷速度,保证升压速度≤0.06MPa/min,升温速度≤1.5 ℃/min,升负荷速率≤6MW/min。

(6) 锅炉启动初期,应严格控制减温水的投入量,尽量不投或少投;尤其当蒸汽流量较小时,严禁投运减温水。同时在机组整体运行调整中应加强对汽温、壁温的控制,避免超限[5]。

(7) 机组接带负荷的大小应充分考虑锅炉受热面的应力,并适当延长低负荷向高负荷的过渡时间[4]。待锅炉运行一段时间(12 h)后再投入AGC,控制升负荷速率≤12 MW/min,以防投入AGC后大幅度升负荷造成超温爆管。

(8) 机组正常运行调整时,应注意煤量与负荷的关系,控制给煤量;运行值班人员应掌握锅炉启动初期易超温、壁温高、汽温偏差大的特性,防止汽温、壁温超限。

(9) 针对后屏第6、7、18、19屏正对导汽管的结构特点,在机组启动过程中应加强对上述屏的壁温监测,完善热工逻辑。如机组启动同一类受热面,壁温差≥50 ℃时发报警并禁止关疏水;后屏出口汽温>530 ℃时,发声光报警等。同时联系上海锅炉厂到现场进行指导,以确定近年来设计是否有进一步的完善。

(10) 针对后屏过热器内U形管选材裕度偏小(只有45 ℃),在大、小修期间可进行弯头和迎火面管的升级更换。同时从基建到大、小修,每次都应备有金属检查档案和防磨防爆检查记录,以便定期组织进行分析,找出薄弱环节,并采取相应的措施。

5 整改效果采取以上措施后,优化了启动方案,制订了一套标准化的启动技术措施,在后续的3次机组启动中,其中1次进行了水压试验,均未发生爆管现象和后屏超温现象,确保了机组安全稳定运行。

| [1] | 内蒙古京隆发电有限责任公司.内蒙古京隆发电有限责任公司企业标准集控运行规程[R].乌兰察布:内蒙古京隆发电有限责任公司,2010:20-22. |

| [2] | 李健,郭炳诚.锅炉过热器爆管原因分析及预防措施[J].内蒙古电力技术,2010,27(S):17-19. |

| [3] | 黄松.670 t/h炉过热器爆管事故判断与原因分析[J].内蒙古电力技术,2005,22(5):24-26. |

| [4] | 肖哲民.锅炉对流过热器水塞的形成与消除[J].华北电力技术,2001(4):55-58. |

| [5] | 单志栩.2093 t/h亚临界压力控制循环锅炉后屏过热器管壁超温控制治理应用[J].电力技术,2010(1):76-78. |

2015, Vol. 33

2015, Vol. 33