内蒙古京隆发电有限责任公司(以下简称京隆公司)2×600MW汽轮发电机组,锅炉为上海锅炉厂设计和制造的型号为SG2059/17.5-M915,亚临界参数、控制循环、四角切圆燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架П型汽包炉,脱硫采用石灰石—石膏湿法全烟气脱硫工艺。机组配置2台引风机和1台增压风机。运行中增压风机经常发生动叶执行机构失灵、液压油缸漏油、液压油站温度及电机线圈温度偏高等故障;引风机轴承因采用油脂润滑,虽然定期进行维护加油,也常出现轴承温度偏高现象,给机组的安全运行带来隐患。同时为了满足对环保的要求,机组需要增加脱硝系统,但原引风机+增压风机的模式无法满足运行要求,因此需要对机组进行相应的技术改造。2 技术改造

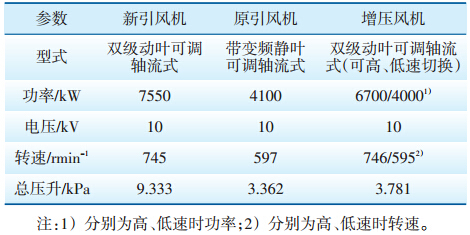

2013年5月大修期间对1号机组引风机、增压风机进行合并改造,取消了脱硫烟气旁路系统及增压风机,对引风机进行了重新选型。京隆公司煤质变化较大,且为空冷机组,通过综合分析,TB工况下新引风机设计参数见表 1,原引风机、增压风机及新引风机部分参数对比见表 2[1]。

| 表 1 新引风机设计参数 |

| 表 2 新引风机、原引风机、增压风机部分参数对比 |

新引风机投入运行后,对新引风机选型是否合理进行了验证。

(1)夏季满负荷高背压运行期间,引风机的入口平均压力为-5.2kPa,出口压力为3.1kPa,动叶开度为70%,电流平均约为355A,按照当时引风机的选型计算,引风机在BMCR工况下全压升为9.333kPa,而实际压力升高8.3kPa,即引风机的裕量约有1kPa。

(2)原GGH的差压在长时间运行后曾达到2.6kPa,甚至更高。改造后,运行初期GGH的原、净烟气差压之和在满负荷时约为1kPa,运行2个多月后,GGH差压上升趋势不明显,再加上消缺及时,GGH的差压控制在2kPa以下。如果煤中硫的质量分数增加后,脱硫系统需3台浆液循环泵运行,由于循环泵容量增加,1号脱硫系统增启1台循环泵阻力增加约为0.47kPa,当煤质发生变化时,引风机的运行工况也随之变化。

(3)目前布袋除尘器的差压一般控制在0.7kPa,但随着运行时间的延长,尽管喷吹系统正常投入,差压会有上涨的可能。

(4)脱硝系统的催化剂在运行3a以后有增加备用层的可能,备用层增加后,差压约上升0.2kPa。

(5)脱硝系统投入后,随着运行时间的延续,空预器差压也有上涨的可能,目前满负荷时空预器进、出口差压为1kPa,后期可升至1.3kPa。

由以上分析可知,引风机的选型基本合理,可以满足生产需要,但随着运行时间的延长,裕量不大。3.2 可靠性分析

(1)改造前因烟气系统是一个整体,当机组负荷、烟气量及系统阻力均发生变化时,需同时调节串联的引风机和增压风机。原引风机采用变频调节,响应速度快、精度高,炉膛负压不易返正,波动幅度小;而原增压风机适应变工况能力差、响应速度慢,尤其是增压风机不能投自动时,给运行调整带来不便。采用联合风机运行后,负荷变化时风机调节对象单一,烟气系统响应负荷变化较原方式迅速、准确,因此合并后的动调风机具有更好的变工况适应性[2, 3]。

(2)尽管采用高效除尘器,烟气中仍有灰尘,当引风机转速由597r/min提高至745r/min时,叶片磨损会加剧。因此需加强现引风机的检查维护,以保证其长期安全稳定运行。

(3)本次改造在选择引风机油站冷油器时,将闭式水温提高至40℃,从改造后近2个月的运行看,轴承及液压缸均能安全运行,符合运行要求。(4)轴承和液压缸冷却风机均达到了良好的冷却效果,但备用风机有倒转现象,对此采取更换2号炉引风机上出口切换挡板的方式予以消除。3.3 经济性分析3.3.1 耗电率

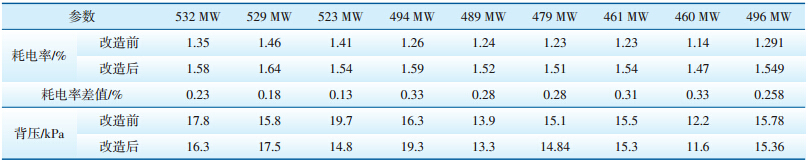

对改造前引风机+增压风机、改造后引风机同负荷工况下运行时耗电率进行对比,结果见表 3[4],由表中数据分析可知:

| 表 3 改造前、后耗电率及背压对比 |

(1)引风机、增压风机合并改造后,耗电率有所增加,即使在增压风机高速运行时耗电率仍会增加,在平均负荷496MW工况下耗电率约增加0.258%;

(2)耗电率上升幅度的大小与烟气流量和烟气系统有关,即与煤质、环境温度、运行调整、脱硫运行状况等因素有关;

(3)由耗电率差值随负荷的变化趋势可知:低负荷工况下,联合风机模式耗电率增加幅度较大,主要原因为改造后不再采用变频控制调节。3.3.2 烟气系统阻力

(1)本次改造增加了脱硝系统和布袋除尘器,机组在背压25kPa、负荷600MW的运行工况下(接近BMCR工况),脱硝系统阻力增加0.8kPa,布袋除尘器阻力增加0.7kPa。

(2)在除尘器、脱硫系统及引风机改造过程中均进行了烟道优化(除尘器烟道阻力降低0.211kPa,取消增压风机阻力降低约0.15kPa)。与2012年相同工况下运行情况相比,空预器入口烟气压力增加约1kPa,主要是由于脱硝系统的阻力增加所致;引风机入口压力甲侧增加约2.1kPa,乙侧增加约2.14kPa(包括脱硝系统和除尘系统的阻力增加);引风机出口压力为3.2kPa,与原运行情况相符,运行正常。3.3.3 耗电率计算

在实际运行中,满负荷600MW工况下,整个系统阻力两侧平均增加2.12kPa,烟气实际流量为799m3/s,风机有效功率Pe的计算公式[2]为:

Pe=Pvp/1000。

式中Pv—体积流量,m3/s;

p—全压,Pa。

根据风机有效功率公式计算,得到改造后2台引风机的空气功率共增加1693.88kW,按照全天满负荷发电量14.4GWh计 算,厂用电率增加为0.2823%。如按照日平均负荷500MW计算,脱硝系统阻力甲/乙侧分别为0.65kPa/0.60kPa,除尘器差压0.67kPa,引风机入口压力两侧平均4.55kPa(改造前引风机的入口压力平均约为2.65kPa),烟气流量697.7m3/s,则2台引风机共需增加的空气功率为1325.63kW,按全天12GWh发电量计算,则厂用电率增加为0.2651%。

由以上计算可知,引风机、增压风机合并后,因脱硝系统、脱硫系统和除尘器阻力增加导致引风机耗电率增加,负荷600MW时增加0.2823%、负荷500MW时增加0.2651%。4 改造效果

改造后引风机的实际运行参数见表 4,由表中结果可知:

| 表 4 引风机的实际运行参数(甲侧) |

(1)引风机改造后运行平稳,调节性能良好,满足运行要求;

(2)引风机、增压风机合并后,由于脱硝系统、脱硫系统和除尘器改造后阻力增加,导致引风机耗电率增加;

(3)1号炉引风机选型合理,但随着运行时间及煤中硫的质量分数增加,脱硫运行工况会恶化,仍然会有达到最大出力的可能;

(4)运行中需要不断优化调整,并加强检查和监督,以避免引风机失速等事故的发生,在运行中降低烟气系统阻力是较为可行的节能方法,可降低耗电率。5 结语

本次引风机和增压风机合并改造,从选型上基本满足了运行要求,虽进行了烟气系统优化,但由于增加脱硝、电袋除尘器和脱硫增容改造,厂用电率仍呈上升趋势。同时,由于脱硫系统取消了烟气旁路,引风机容量增大,在运行中可能出现故障,直接关系到机组的安全,需在日常运行操作和维护上予以高度重视[5, 6, 7, 8]。

| [1] | 何川,郭立君.泵与风机[M].北京:中国电力出版社, 2008:55. |

| [2] | 叶勇健.烟气系统风机配置的综合考虑[J].电力勘测设计,2007,21(2):62-65. |

| [3] | 叶勇健.风机和增压风机合二为一模式的探讨[J].华东电力,2007,35(11):106-109. |

| [4] | 蒋丛进,蒋诗远,封乾君.锅炉引风机与脱硫增压风机合 一技术经济分析[J].电力技术经济,2009,21(2):3-6. |

| [5] | 刘家钰,陈建英.锅炉引风机多次断叶片事故分析[J].中国电力,1997,30(6):11-15. |

| [6] | 支国庆,张忠,张喜来.300 MW机组引风机、增压风机二合一改造[J].内蒙古电力技术,2014,32(4):41-45. |

| [7] | 叶波,郭学会.义马气化厂锅炉引风机故障分析及改造[J].陕西电力,2005,33(3):58-59. |

| [8] | 张福进.引风机引起机组增负荷闭锁的分析和预防[J].陕西电力,2003,31(5):12-15. |

2015, Vol. 33

2015, Vol. 33