北京京西燃气热电有限公司汽轮机为配置SSS 离合器的燃气—蒸汽联合循环汽轮机(型号为LZC (B)278.8-12.5/0.4/550/547)[1],不同于常规燃煤供热汽轮机,该汽轮机可以在纯凝、抽汽供热、背压供热、汽轮机全切供热等方式下运行。

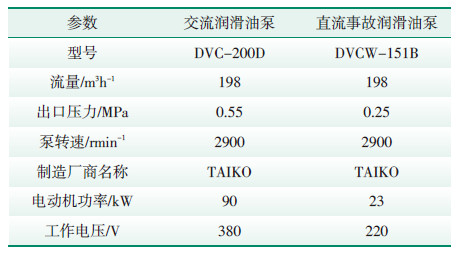

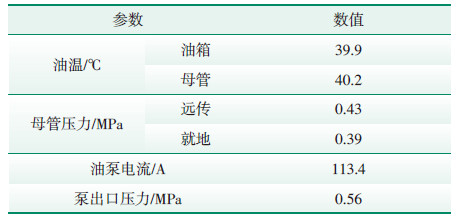

汽轮发电机组润滑油系统的作用是给汽轮发电机组的支持轴承、推力轴承、盘车装置、SSS联轴器提供润滑,为顶轴油系统、密封油系统提供所需油源。与常规燃煤汽轮机相比,润滑油系统没有同轴主润滑油泵,由2台交流润滑油泵、1台直流事故润滑油泵、冷油器、过滤器、2套顶轴装置、盘车装置、排烟系统、油箱、油净化装置、滤油装置、油箱加热器、油位变送器、油管路、阀门、各种监测仪表等构成[2]。2台交流润滑油泵为采用交流电动机驱动的蜗壳式立式离心泵,安装在油箱顶板上,1用1备,在机组正常启动、运行、停止时提供润滑油系统所有用油。直流事故润滑油泵为由1台直流电动机驱动的蜗壳式立式离心泵,安装在油箱顶板上,只在紧急事故工况下使用,当2台交流润滑油泵失效时,保障汽轮机能够安全停止运行。润滑油系统使用 ISO VG 46透平油[3]。润滑油泵参数见表 1所示,润滑油系统设计参数见表 2所示。

| 表 1 润滑油泵参数 |

| 表 2 润滑油系统设计参数 |

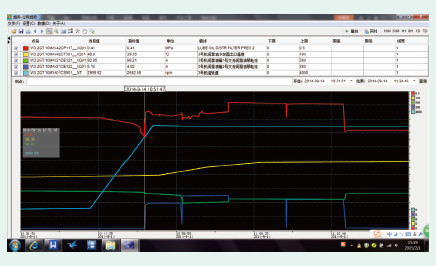

汽轮机首次启动时,单台交流润滑油泵运行,当汽轮机转速升至2500~2854 r/min时,润滑油母管压力突降,润滑油泵出口压力低开关触发,备用交流润滑油泵和直流事故润滑油泵联锁启动。汽轮机定速3000 r/min后,母管油压稳定在0.41 MPa,备用交流润滑油泵和直流事故润滑油泵无法直接停止;备用交流润滑油泵停止后反复联锁启动。汽轮机启动时润滑油压曲线如图 1所示。

|

图1 汽轮机启动时润滑油压曲线(2014-09-14) |

根据调试技术规定,对机组进行冷态调试[4]。 首次启动前润滑油系统分瓦调节阀调整记录及测量参数分别见表 3、表 4所示。润滑油系统调试后,机组首次启动,2号交流润滑油泵运行,转速升到 2854 r/min时,润滑油泵出口压力低开关触发,联启 1号备用交流润滑油泵和直流事故润滑油泵。但1 号交流润滑油泵未起压且无电流,就地检查发现电气空开跳闸,该过程润滑油压力最低至0.364 MPa。 定速3000 r/min后,母管油压稳定在0.41 MPa,停直流事故润滑油泵2 s后又联锁启动,此时1台交流润滑油泵、1台直流事故润滑油泵运行。

| 表 3 首次启动前润滑油系统分瓦调节阀调整记录(0 r/mim) |

| 表 4 首次启动前润滑油系统运行参数 |

针对1号交流润滑油泵电气开关跳闸情况进行处理后机组再次启动,转速升至2540 r/min时,润滑油压开始大幅度下降,汽轮机定速3000 r/min后35 s,润滑油压力降至0.40 MPa,润滑油泵出口母管压力低开关触发,联锁启动2号交流润滑油泵和直流事故润滑油泵,润滑油压力升至0.57 MPa。45 s后停2号交流润滑油泵,油压降至0.42 MPa;25 s后试停直流事故润滑油泵,11 s后润滑油压力降至0.39 MPa,润滑油泵出口压力低开关触发,2号交流润滑油泵和直流事故润滑油泵联锁启动。

针对第2次启动,对各轴瓦的润滑油压进行了第2次调整,具体数据见表 5、表 6。

| 表 5 第2次启动后润滑油系统分瓦调节阀调整记录(0 r/min) |

| 表 6 第2次启动后润滑油系统运行参数 |

对各轴瓦润滑油压进行第2次调整后,汽轮机再次启动,并稳定转速在3000 r/min,3 min50 s后,润滑油母管油压降至0.403 MPa,交流润滑油泵出口母管油压低开关触发,联锁启动备用交流润滑油泵与直流事故润滑油泵,润滑油母管油压升至0.57 MPa。后停直流事故润滑油泵,润滑油母管油压降至0.56 MPa,此时2交流润滑油泵运行,2 min后润滑油母管油压降至0.54 MPa,28 min后试停1台交流润滑油泵,润滑油母管油压突降至0.39 MPa,泵出口母管压力开关触发,联锁启动备用交流润滑油泵和直流事故润滑油泵。

对各瓦润滑油压进行第3次调整,调整数据见表 7、表 8所示。

| 表 7 第3次启动润滑油系统分瓦调节阀调整记录(50 r/min) |

| 表 8 第3次启动润滑油系统运行参数 |

第4 次启动汽轮机,汽轮机定速3000 r/min,3 min后润滑油母管油压降至0.39 MPa,泵出口母管压力开关触发,联锁启动备用交流润滑油泵。待油压稳定后,停1台交流润滑油泵和直流事故润滑油泵,润滑油母管油压稳定在0.465 MPa,并能稳定运行。

3.5 第5次启动汽轮机转速惰走至50 r/min时1号交流润滑油泵运行,30 min后向润滑油箱注油,油位由1513 mm 提高至1641 mm,加油后润滑油压力由0.490 MPa (50 ℃)升至0.497 MPa(48.7 ℃),机组重新启动后又出现联泵启动现象,稳定后停备用交流润滑油泵和直流事故润滑油泵,未联启。最后,在机组转速 3000 r/min时核实润滑油各瓦的润滑油量,数据见表 9、表 10所示。

| 表 9 第5次启动润滑油系统分瓦调节阀调整记录(3000 r/min) |

| 表 10 第5次启动润滑油系统运行参数 |

针对汽轮机启动时润滑油母管压力突然下降、 备用交流润滑油泵联锁启动且无法停止的原因进行了分析,主要集中在以下几方面,并针对主要问题采取了以下措施。

4.1 精确分配分瓦油量,解决交流润滑油泵过负荷问题在油模块的设计中,交流润滑油泵设计流量为 198 m3/h,而实际流量在220~230 m3/h的情况下润滑油泵已经超负荷运行,使整个油系统处于不稳定运行状态。润滑油用油量远超设计值,导致系统冗余不足,工作条件超出设计范围。将流量从250 m3/h 调整到220~230 m3/h,轴承瓦温没有明显升高,可以看出轴承油流明显过剩。因此可以通过调整单个轴瓦润滑油节流阀优化油系统(分瓦流量数据对比见表 11),最终实现交流润滑油泵不再频繁启动。

| 表 11 机组各次启动后分瓦流量数据比较 |

在相同循环倍率情况下,随着润滑油箱内润滑油温的变化,润滑油的气体释放性能发生变化[5]。 机组启动阶段,随着转速不断升高,在轴承线速度升高过程中,油膜不稳定,容易掺入气泡,同时,汽轮机转速快速上升,润滑油温也会快速升高,加快润滑油内的空气释放。在密封空间,如果润滑油释放的空气不能及时排出,会使润滑油内大量的气泡无法析出,致使润滑油内空气含量增大,导致润滑油在油泵内增压增流过程中,出现泵入口工作能力暂时不足现象,导致润滑油泵出口压力突然下降。 因此,在润滑油回油母管上设计了排油烟管道,可以尽早将润滑油释放的气体排出,解决润滑油回油母管中的油烟无法排出问题。

对此,为降低油温快速升高对润滑油空气释放性产生的严重影响,将汽轮机启动前的润滑油温度控制在45 ℃以上。为进一步改善机组启动时润滑油释放特性对汽轮机的影响,设计人员建议可以在润滑油箱中间隔板增加放气平衡孔,使油箱内部放气性能得到提升。

4.3 优化阀门配置,减少润滑油系统沿程阻力润滑油油泵后的一些通流部件压力损失过大或工作状态突变会使系统油压突然发生变化。增加交流润滑油泵出口逆止阀通径,由100 mm增加到了200 mm,有效减少了系统压损、降低流速,使油系统中油流更趋稳定。

4.4 优化运行方式,进一步减少润滑油泵过负荷在调试过程中发现,2台冷油器、2台过滤器、2 台油泵出口至润滑油箱的排空气管路对润滑油泵流量影响较大,当同时开启时会导致润滑油母管压力降低到备用油泵联泵值。因此,在正常运行时,备用冷油器、过滤器、油泵注油完成后必须将排空气阀门关闭。同时,为从根本上解决该问题,在放空气管路上设计了节流孔板。

4.5 精细计算,优化润滑油泵容量综合分析以上调试过程中的运行方式,可以看出交流润滑油泵的运行工况不在安全运行工况内,存在润滑油泵设计流量、裕量不足问题。在汽轮机启动过程中,随着汽轮机转速的上升,润滑油温度也快速上升,润滑油会快速释放气泡,当溶解在润滑油中的气泡无法在短时间内及时排出,会造成润滑油泵汽蚀现象,出口压力会快速下降,影响系统的安全运行。综合考虑,在进行润滑油系统设计时应充分考虑交流润滑油泵的选型和润滑油的气泡释放特性,使润滑油泵在任何工况下均处于安全的工作范围。

5 结束语配置SSS离合器的联合循环汽轮机,其润滑油系统不同于常规燃煤供热机组,没有同轴主油泵,因此对润滑油系统的设计要求非常严格。本文通过对润滑油系统的调试,运用多种调整方式,解决了汽轮机启动时润滑油备用泵频繁启动的问题,保障了汽轮机的安全运行,对同类汽轮机解决类似故障有借鉴意义。

| [1] | 上海汽轮机厂.LZC(B)278.8-12.5/0.4/550/547型中间再 热抽汽联合循环汽轮机设计说明书、运行说明书[R].上海: 上海汽轮机厂,2012. |

| [2] | 国家电力公司.防止电力生产重大事故的二十五项重点 要求[S].北京:中国电力出版社,2000. |

| [3] | 中国电力企业联合会.GB/T 7596—2008电厂运行中汽轮 机油质量[S].北京:中国标准出版社,2008. |

| [4] | 电力行业火电建设标准化技术委员会.DL/T 5437—2009 火力发电建设工程启动试运及验收规程[S].北京:中国电 力出版社,2009. |

| [5] | 国电热工研究院.GB/T 14541—2005电厂用运行矿物汽轮 机油维护管理导则[S].北京:中国标准出版社,2005. |

2015, Vol. 33

2015, Vol. 33