锅炉过热蒸汽温度的控制关系到机组运行的 安全性和经济性,超临界机组过热蒸汽温度对象具 有大延迟、大惯性、非线性、时变性等特性,负荷、煤 种、燃水比、给水温度、过量空气系数、火焰中心高 度等参数及受热面结渣情况均会对过热蒸汽温度 造成明显影响,因此过热蒸汽温度控制一直是超临 界机组控制策略研究的重点和难点。本文以某350 MW超临界锅炉机组为对象,对过热蒸汽喷水减温 控制策略进行分析研究,为今后过热蒸汽温度控制 系统的设计提供参考。 1 锅炉机组概况

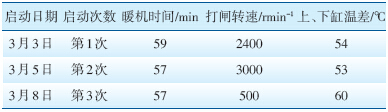

某350 MW超临界机组锅炉为超临界参数、变 压运行、螺旋管圈直流炉,单炉膛、一次再热、前后 墙对冲燃烧方式、平衡通风、紧身封闭、固态排渣、 全钢构架、全悬吊结构Π型锅炉,配备不带再循环泵 的大气扩容式启动系统。锅炉省煤器进口给水温 度为280 ℃(BMCR工况),其他主要参数见表 1所 示。

| 表 1 锅炉主要参数 |

过热器设置2级喷水减温器,第1级布置在立 式低温过热器和屏式过热器之间,第2级布置在屏 式过热器和末级过热器之间,每级喷水减温器分A、 B 2路并列布置。过热器喷水减温工艺流程如图 1 所示。为消除两侧烟气偏差的影响,过热器系统进 行了2次交叉[1]。减温水由给水操作台后高压给水 管道引出,依次经过流量测量孔板、电动隔离阀、电 动调节阀、手动隔离阀后进入减温器。

|

图 1 过热器喷水减温工艺流程 |

该锅炉过热蒸汽温度控制采用燃水比调节作 为粗调,两级喷水减温作为细调,汽水分离器出口 汽温作为燃水比的控制点[2, 3]。每级减温器的设计 喷水量为对应负荷下主蒸汽流量的3%,系统可在 35%~100%BMCR负荷范围内维持末级过热器出口 汽温在规定范围内。过热器A、B两侧喷水减温控 制策略相同,以下仅对A侧过热器喷水减温控制策 略进行分析。 3.1 过热器一级喷水减温控制系统

过热器一级喷水减温控制系统的作用是控制 屏式过热器出口蒸汽温度在允许范围内变化,其控 制原理如图 2所示。

|

A侧一级减温器喷水电动调节阀3LAE14AA301 图 2 过热器一级喷水减温控制系统控制原理 |

屏式过热器出口温度测量信号3HAH51CT601— 603经“3取中”模块运算得到出口温度信号,其与设 定值的偏差经贮水箱压力修正后换算得到屏式过 热器入口温差信号,减去锅炉负荷指令的微分前馈 信号,与屏式过热器入口温度信号相加得到屏式过 热器入口温度设定值[4]。

屏式过热器入口温度测量信号3HAH32CT604— 606经“3取中”模块和四阶延时函数PT4的延时运算 后得到的屏式过热器入口温度信号,与由屏式过热 器出口温差换算所得的屏式过热器入口温差在时 间上正好匹配,两者之和即为屏式过热器入口温度设定值[4]。 3.1.2 屏式过热器出口温度设定值形成回路

二级减温器温差是锅炉负荷指令的函数,由二 级减温器出口温度测量信号3HAH51CT604—606 经“3取中”模块运算获得二级减温器出口温度信 号,该信号经过三阶延时函数PT3的延时运算后,其 结果与二级减温器温差之和作为屏式过热器出口 蒸汽温度的设定值[4, 5]。 3.1.3 锅炉负荷指令微分前馈信号

锅炉负荷指令经惯性函数f(t)、减法器构成锅 炉负荷指令微分信号,经比例放大环节、限幅环节、 减法器,以微分前馈的形式作用到屏式过热器入口 温度设定值回路。当锅炉负荷指令变大时,过热蒸 汽流量将增大,过热器一级减温器喷水量同步增 加,将锅炉负荷指令微分信号以前馈形式作用于屏 式过热器入口温度设定值回路,通过降低屏式过热 器入口温度设定值达到控制目的。当机组负荷变 化时,通过锅炉负荷指令微分前馈信号,提前改变 一级减温器喷水量,提高一级减温器出口温度信号 的负荷响应速度,稳定了屏式过热器入口温度,进 而控制其出口温度[5]。 3.1.4 蒸汽过热度保护回路

为防止一级减温器过量喷水,导致屏式过热器 入口过热蒸汽进入饱和状态甚至带水,危及设备的 运行安全,该控制策略设计了屏式过热器入口过热 度保护回路。贮水箱压力随锅炉负荷变化,采用贮 水箱压力经函数运算后得到屏式过热器入口蒸汽 压力及该压力对应的饱和温度,其与经锅炉负荷修 正后的过热度裕量叠加后,作为屏式过热器入口温 度设定值的低限值,通过对一级减温器的喷水量进 行适当限制,保证屏式过热器入口温度始终都有合 理的过热度[5]。 3.1.5 PI控制器

屏式过热器入口温度信号与设定值之差经PI调节器运算和限幅后作为A侧一级减温器喷水调节 阀的阀位指令,控制A侧一级减温器喷水量。PI调 节器的比例带受锅炉负荷指令的控制,与锅炉负荷 指令呈函数变化关系。 3.1.6 联锁、报警回路

屏式过热器出口温度的高限值是锅炉负荷指 令的函数,由其对经计算得出的屏式过热器出口蒸 汽温度设定值进行高值限制,防止屏式过热器出口 蒸汽温度超限。当屏式过热器出口温度设定值超 限时,发出“最高温度限制运行”报警。当屏式过热 器入口温度设定值低于防饱和回路设定的低限时, 发出“饱和极限运行”报警。当锅炉负荷指令低于 某一限制值或A侧一级喷水减温控制站切手动时, 延时函数PT4和f(t)复位,其输出信号等于输入信号 (无延时),此时,锅炉负荷指令微分前馈信号被切 除[6]。 3.2 过热器二级喷水减温控制系统

过热器二级喷水减温控制系统的任务是将末 级过热器出口蒸汽温度控制在允许范围内,温差修 正和过热度保护信号取自末级过热器出口压力, 控制原理(见图 3)与一级喷水减温控制系统控制原 理的区别主要有以下几个方面。

|

A侧二级减温器喷水电动调节阀3LAE13AA301 图 3 过热器二级喷水减温控制系统控制原理 |

在锅炉启动阶段,末级过热器出口汽温设定值 由末级过热器出口汽温实测值、经变化率限制的末 级过热器出口汽温实测值,以及由锅炉负荷指令经 函数运算确定的末级过热器出口汽温值三者经小 选后确定,控制末级过热器出口汽温设定值在锅炉 负荷指令的限制下以喷水电动调节阀可接受的变 化率逐渐升至566 ℃。一旦末级过热器出口温度设 定值达到566 ℃,等值控制器使RS触发器置位,末 级过热器出口汽温设定值自动跳变为额定值571 ℃ (运行人员可根据需要手动实现这一切换)。运行 过程中,等值控制器一直监视小选器的输出值T,当 566 ℃≤T≤576 ℃时,保持末级过热器出口汽温设 定值为571 ℃;由于锅炉负荷指令的限制,小选器的 输出不能高于571 ℃,当T<566 ℃时,末级过热器 出口汽温设定值由571 ℃切换为小选器输出值。当 锅炉发生MFT时,末级过热器出口汽温设定值切换 为小选器的输出。 3.2.2 末级过热器出口温度微分前馈信号

为克服末级过热器出口汽温动态特性延迟、改 善控制品质,除锅炉负荷指令前馈外,在过热器二 级喷水减温控制系统中还设计了末级过热器出口汽温微分前馈信号,微分强度由锅炉负荷指令控 制。 3.2.3 联锁及报警回路

当锅炉负荷指令高于某一负荷时,末级过热器 出口温度低于566 ℃时发“末级过热器出口温度低” 报警信号;当末级过热器出口温度高于576 ℃时发 “末级过热器出口温度高”报警信号,提醒运行人员 及时采取措施。 3.3 喷水减温隔离阀控制逻辑 3.3.1 一级喷水减温隔离阀控制逻辑 3.3.1.1 允许开逻辑

以下条件都具备时,允许开过热器一级喷水减 温隔离阀:

(1) 锅炉负荷≥20%BMCR;

(2) 无MFT;

(3) 一级喷水减温调节阀已关。 3.3.1.2 自动开逻辑

当屏式过热器出口温度偏差超过预定值时,自 动连锁开启一级喷水减温隔离阀。 3.3.1.3 自动关逻辑

以下条件其中1项具备时,自动关闭一级喷水 减温隔离阀:

(1) 喷水减温调节阀关闭10 s后且屏式过热器 出口温差不超过预定值时,延时1 s;

(2) 锅炉MFT动作;

(3) 锅炉负荷<20%BMCR。 3.3.1.4 快关逻辑

(1) 锅炉MFT动作时,超驰关闭一级喷水减温 隔离阀。

(2) 当一级喷水减温隔离阀关闭时,强制关闭 一级喷水减温调节阀。 3.3.2 二级喷水减温隔离阀控制逻辑

二级喷水减温隔离阀控制逻辑中,“允许开”和 “自动关”逻辑中的锅炉负荷值由20%BMCR变为 10%BMCR,其他控制逻辑与一级喷水减温隔离阀 基本相同。 3.4 过热蒸汽喷水减温控制策略的特点

从上述分析可以看出,过热蒸汽喷水减温控制 策略不同于亚临界机组通常采用的串级过热汽温 控制策略及导前汽温微分信号的双回路过热汽温 控制策略,而是采用了带有前馈和反馈信号的双回 路控制结构(原理见图 4),控制策略具有以下特点。

|

图 4 双回路控制结构原理 |

过热器出口汽温偏差代表了蒸汽质量流量与吸热量的不平衡程度,而这种不平衡需要通过改变 减温喷水量来消除[7]。该控制策略假定过热器出口 汽温偏差完全由过热器入口汽温偏差引起,从而将 过热器出口汽温偏差等效变换为过热器入口汽温 偏差,实现了慢速外回路过热器出口汽温偏差对过 热器入口汽温偏差的反馈调节。对于超临界参数 机组,工质压力的变化将引起工质比热的变化,因 此利用分离器贮水箱或末级过热器出口蒸汽压力, 通过函数运算将屏式或末级过热器出口汽温偏差 变换为过热器入口汽温偏差。 3.4.2 采用延时环节模拟过热器系统延时时间

利用PTn延时环节模拟过热器系统的延时,配 合温差变换构成过热器入口温度设定值。二级喷 水减温控制系统中,通过锅炉负荷指令与末级过热 器出口汽温之间的函数关系确定末级过热器出口 汽温设定值,末级过热器出口汽温偏差经末级过热 器出口蒸汽压力的函数换算得到等效的末级过热 器入口汽温偏差,这2个温差在时间上相差1个末 级过热器的延迟时间。利用三阶延时函数PT3模拟 末级过热器的延迟时间,末级过热器入口汽温测量 值(3HAH51CT604—606)经“3取中”模块、PT3延时 环节,得到与末级过热器入口汽温偏差在同一时刻 的末级过热器入口温度,两者之和即为系统所要求 的末级过热器入口汽温设定值。

一级喷水减温控制系统采用PT4延时环节模拟 屏式过热器的延迟时间,其原理与二级喷水减温控 制系统相同。 3.4.3 采用自适应控制策略克服对象的非线性、时变性

根据锅炉负荷指令,经函数运算后对过热器的 延时时间、PI调节器比例增益进行实时修正,使控 制系统能够适应对象随负荷变化而呈现的非线性、 时变性特点。 3.4.4 控制器整定

采用惰性区温差与导前区温差间的函数运算 关系代替了惰性区控制器,整个控制系统只有1个 导前区PI控制器,简化了控制系统的结构,也使控制系统的整定变得非 常简单。 4 结语

超临界直流锅炉存在湿态和干态2种运行方 式,不同运行方式下,过热蒸汽温度的动态特性存 在较大差异,增加了超临界锅炉过热蒸汽温度的控 制难度。本文介绍的超临界锅炉过热蒸汽温度控 制策略综合采用了惰性区和导前区温差函数变换、 负荷变比例增益控制器、负荷和末级过热器出口温 度微分前馈、过热度保护等控制手段,设计完善、功 能全面、整定简单,可供同类型机组借鉴。

| [1] | 石磊.乌沙山电厂超临界压力锅炉的结构及其特点[J].科 技经济市场,2007(5):183. |

| [2] | 刘宁,张安祥,彭芳,等.过热蒸汽流量测量及其密度计算 方法研究[J].陕西电力,2010,38(10):23-25. |

| [3] | 王立军,李晓敏.适应电网新模式的超临界机组协调控制 系统工程优化[J].陕西电力,2012,40(8):85-89. |

| [4] | 陈起,陈世慧,王彪,等.分散控制系统可靠性影响因素 分析及测试技术[J].内蒙古电力技术,2013,31(6):43-46. |

| [5] | 王小梅,张俊,张丽丽,等.330 MW汽轮机组AGC策略优 化[J].内蒙古电力技术,2014,32(2):85-89. |

| [6] | 刘立衡.350 MW超临界机组RB试验及控制策略分析[J]. 陕西电力,2013,41(8):75-78. |

| [7] | 朱小娟,张家生,顾新宇.自适应遗传算法在电厂主汽温 控制系统优化中的应用[J].陕西电力,2007,35(12): 69-71. |

2015, Vol. 33

2015, Vol. 33