据数据统计,电站锅炉受热面泄漏事故占锅炉 总事故的86.7%[1]。超临界机组锅炉受热面管内剥 落的氧化皮阻塞管道而造成锅炉过热器、再热器管 超温爆管,已经成为威胁超临界机组安全稳定运行 的主要问题。本文结合内蒙古京能康巴什热电有 限公司(以下简称康巴什热电厂)350 MW超临界机 组第1年C修过程中氧化皮检查及锅炉内、外壁温 测点统计结果,分析锅炉高温受热面管氧化皮剥落原因,并制订氧化皮集中剥落的防控措施,为同类 型锅炉氧化皮问题处理提供借鉴。 1 设备简介

康巴什热电厂1号机组锅炉为上海锅炉厂引进 阿尔斯通技术生产的1210 t/h超临界变压运行螺旋 管圈直流锅炉,型号为SG-1210/25.4-M4402,单炉 膛、一次再热、四角切圆燃烧、平衡通风、紧身封闭、 固态排渣、全钢构架、全悬吊Π 型结构,其主要设计 参数见表 1 所示。1 号机组于2013-12-17 正式投 产,截至本次C修,累计运行时长5108 h。

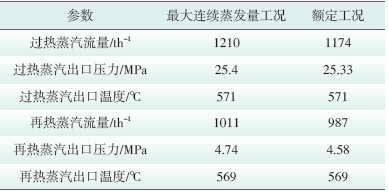

| 表 1 1号锅炉最大连续蒸发量工况及额定工况设计参数 |

康巴什热电厂1号锅炉高温受热面主要包括末 级过热器、末级再热器和屏式过热器。由于检修时 间短,而且对屏式过热器氧化皮进行检测需搭设满 堂红架子,因此本次C修检查范围为末级过热器和 末级再热器管屏下弯处。由于机组运行已达到 5100 h,需要对高温受热面氧化皮进行全面系统的 检测,因此本次C修氧化皮检测比例为100%,末级 过热器共68屏680根管,末级再热器共27屏405根 管。 2.2 检测方法

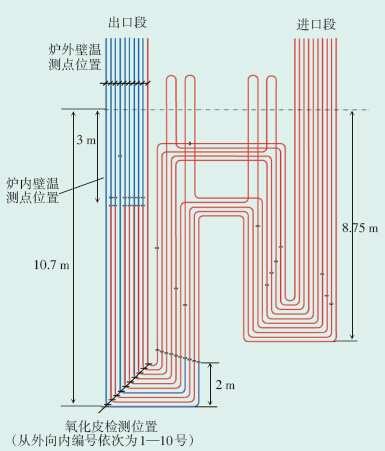

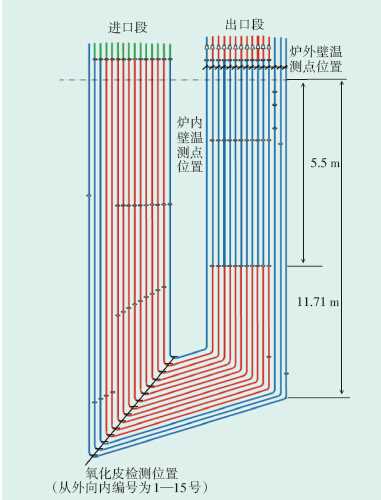

康巴什热电厂1号锅炉末级过热器和末级再热 器管屏下弯头( 弯管)材质有SA213-T91 和 SA213-TP347HFG两种,管屏的几何形状见图 1、图 2所示,图中红色部位材质为SA213-T91,蓝色部位 为SA213-TP347HFG。检测方法采用磁力氧化皮检 测仪检测和X射线检测[2]。

|

图 1 末级过热器管屏结构示意图 |

|

图 2 末级再热器管屏结构示意图 |

SA213-TP347HFG为奥氏体耐热钢,非铁磁性 材料,无磁性,其氧化皮属于铁磁性材料,故采用磁 力氧化皮检测仪检测(检测效率高,可直接显示管 内氧化皮质量);SA213-T91为马氏体耐热钢,属于铁磁性材料,无法使用磁力氧化皮检测仪检测,故 采用X射线检测[3]。 3 检测结果分析 3.1 检测仪及X射线检测结果 3.1.1 末级过热器

对末级过热器680根管子下弯管部位进行氧化 皮检测,未发现氧化皮堆积现象,磁力氧化皮检测 仪显示值在0.32~1.51,换算为氧化皮质量在1 g以 下;X射线检测底片显示,管壁轮廓清晰,管内无堆 积影像。 3.1.2 末级再热器

对末级再热器405根管子下弯管部位进行氧化 皮检测,发现左数第13、15、16、17 屏的第15 号管 (共4根管)下弯处有氧化皮堆积,其他部位未发现 氧化皮堆积。

末级再热器各屏15 号管下弯处材质为 SA213-TP347HFG,磁力氧化皮检测仪显示,以上4 根管内氧化皮质量均在20 g以上,检测数据见表 2 所示。为了确定氧化皮在管内的实际堆积状态,又 对以上4根管进行X射线检测,检测结果如图 3—图 6所示。射线底片中白色弧形为管子下弯部位管壁 影像,白色发亮的不规则影像为氧化皮堆积影像, 其中第16屏15号管显示最为清晰,堆积厚度约为10 mm,为管内径的1/5,尚不会引起爆管。

| 表 2 末级再热器管氧化皮检测数据 |

|

图 3 第13屏第15号管X射线底片 |

|

图 4 第15屏第15号管X射线底片 |

|

图 5 第16屏第15号管X射线底片 |

|

图 6 第17屏第15号管X射线底片 |

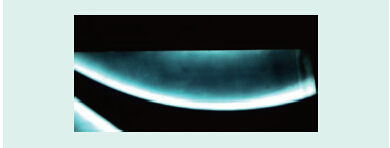

根据检测结果,对末级再热器存在氧化皮堆积 的管子进行切割检查,切割顺序为第13、15、16、17 屏。在切割第13、15屏的第15根管后,取出氧化皮 (见图 7),呈黑色碎屑状。经咨询有关单位,认为该 状态为氧化皮形成的初期阶段(高发期氧化皮形貌 为长条片状,见图 8)。根据氧化皮的形状及数量判 断不会造成爆管,在机组启动时氧化皮可随蒸汽排 出,因此决定不再对第16、17屏第15根管进行割管 检查。

|

图 7 第13屏第15号管取出的氧化皮 |

|

图 8 氧化皮高发期形成的片状氧化皮 |

通过对末级过热器和末级再热器共1085根管 子下弯头(弯管)进行100%氧化皮检查及结果分析, 认为康巴什热电厂1号锅炉末级再热器已经处于产 生氧化皮的初级阶段,而末级过热器还未产生氧化 皮。 4 原因分析 4.1 氧化皮产生原因

氧化皮产生的主要原因是高温氧化,此外还受 锅炉设计结构、运行方式、运行时间、水质、高温受 热面管屏的几何形状、管子直径、管子弯头(弯管) 弯曲半径及高温受热面进出口压差等因素影响。

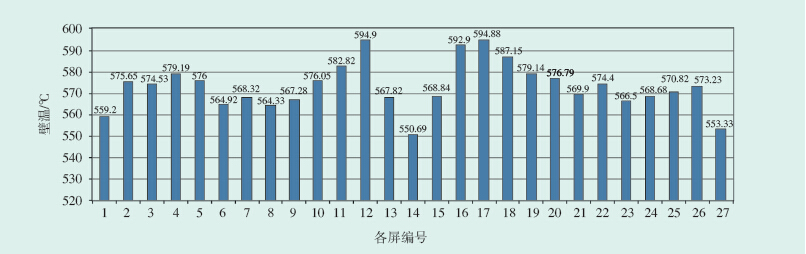

康巴什热电厂1号锅炉末级再热器运行时各屏 间的热偏差较大。根据锅炉炉外(大包内)壁温测 点数据(满负荷下)制作末级再热器各屏第1号管管 壁温度柱状比较图(见图 9),可以看出,末级再热器 各屏间存在较大的热偏差,最高偏差近44 ℃(最高 壁温为12屏1号管594.9 ℃,最低壁温为14屏1号 管550.69 ℃),本次检查发现氧化皮较多的4根管壁 温均偏高。

|

图 9 1号锅炉末级再热器各屏第1号管壁温柱状比较图 |

氧化皮剥落有2个主要条件:氧化膜达到一定 厚度(不锈钢0.1 mm、铬钼钢0.2~0.5 mm);温度变 化频繁、幅度大。过热器或再热器钢材的热胀系数 一般在16×10-6~20×10-6/℃,而氧化铁的热胀系数为 9.1×10-6/℃。由于热胀系数的差异,在氧化皮达到一 定厚度后,如果温度发生变化(尤其是剧烈或反复 变化),氧化皮很容易从金属本体剥离,铬钼钢管的 氧化皮内外层同时剥离,剥离厚度达0.2 mm,而不 锈钢只剥离0.05 mm的外层。

康巴什热电厂2号锅炉在基建期安装了炉内壁 温测点,并在锅炉启、停过程中进行了炉内外壁温 测点对比分析,结果表明,锅炉启、停过程中受热面 炉外测点显示壁温升、降速度符合要求,但炉内壁 温测点显示升、降速度较大,在启炉升温升压初期 (炉内壁温在300 ℃以下时),升温速度达到7 ℃/ min;在停炉降温降压过程中,锅炉熄火后,虽然主 蒸汽温度及炉外壁温下降保持平稳态势,但炉内各 壁温测点温度下降很快,达到10 ℃/min,不符合康 巴什热电厂《超临界锅炉氧化皮防控措施管理标 准》中规定的“在末过壁温低于300 ℃后方可自然通 风冷却,降温速率 2 ℃/min”要求[4]。 4.3 造成氧化皮堆积的原因

造成氧化皮堆积的主要原因是受热面管内介 质压力小、流速低;次要的影响因素包括氧化皮的 形状和大小、氧化皮剥落的数量,受热面管子内的 介质动力特性,受热面管内径、形状、变径、节流孔 等。

康巴什热电厂1号锅炉末级再热器各管屏的15 号管(与壁温测点1号管相同)下弯处为“U”形弯,介 质流速较低,这也是造成氧化皮堆积的原因之一。 另外,在本次氧化皮检查中发现4根管内有氧化皮 堆积,但不能确认其他管内无氧化皮;末级再热器 第13、15屏的第15根管并不是末级再热器中温度 最高的部位,其他管内未发现氧化皮堆积,有可能 随蒸汽排出。 5 防控措施

康巴什热电厂1号锅炉末级再热器氧化皮生成 已处于初级阶段,如果末级再热器局部温度还将长 期维持在600 ℃以上,则很快进入氧化皮高发期,届 时将危及锅炉的安全运行。因此,氧化皮防控工作应引起高度重视。本文结合康巴什热电厂实际情 况提出以下防控措施。

(1) 严格控制锅炉运行温度,建议末级过热器 出口蒸汽温度不超过571 ℃,末级再热器出口蒸汽 温度不超过569 ℃,高温受热面壁温按照表 3要求 控制,严禁锅炉超温运行。

| 表 3 高温受热面壁温控制标准 |

(2) 加强对高温受热面的热偏差监视及调整, 防止受热面局部长期高温运行,在末级再热器热偏 差较为严重时,必须进行燃烧调整,以保障锅炉的 安全运行。

(3) 尽可能减少锅炉启、停次数,降低升温和 降温速率(应考虑炉内壁温测点升、降温速率);停 炉时,采用闷炉处理(约72 h),不得强制冷却,以防 止氧化皮脱落。

(4) 机组启动期间应开旁路进行受热面吹扫, 并严格进行汽水品质监测。

(5) 机组启动结束后,应维持机组在较大负荷 下稳定运行一段时间,以尽快带走过热器管内残存 的氧化皮。

(6) 在检修期间,应对高温受热面管进行氧化 皮检测和清理。 6 建议

根据康巴什热电厂1号锅炉高温受热面氧化皮 检测情况,提出以下建议。

(1) 氧化皮防控要注重解决水平烟道内管屏 壁温偏差问题,如不能有效解决管屏壁温偏差,则 局部管屏超温必然造成氧化皮大量集中脱落。

(2) 制定锅炉启停升温和降温速率时应结合 炉内壁温测点的测量数据进行,相同管子炉内壁温 测点与炉外(大包内)壁温测点显示的升、降温速率 是不同的,炉内壁温在300 ℃以下时,升、降温速率 远大于炉外壁温[5, 6]。

(3) 进行氧化皮检测时,管屏“U”形弯部位应 作为检测重点,列入每次检查必检项。

| [1] | 杨红权.600 MW超临界机组锅炉高温受热面氧化皮集 中剥落原因分析及防治措施[J].神华科技,2009(3): 31-33,39. |

| [2] | 金万里.防止超临界锅炉受热面管内壁氧化皮剥离堵管 的技术措施[C]//中国电力企业联合会科技服务中心.全国 火电600 MW机组技术协作会第13届年会论文集,北京: 中国电力企业联合会科技服务中心,2009. |

| [3] | 金万里,郭连丰.超临界锅炉受热面管内壁氧化皮剥落 堵管的原因分析及预防措施[J].内蒙古电力技术,2009, 27(3):4-6. |

| [4] | 内蒙古京能康巴什热电有限公司.Q/KBS-227.07-16- 2014 超临界锅炉氧化皮防控措施管理标准[R].鄂尔多 斯:内蒙古京能康巴什热电有限公司,2014. |

| [5] | 张李锋,郑准备,罗鹏,等.1100 t/h锅炉高温过热器爆管 原因分析[J].陕西电力,2010,38(7):66-68. |

| [6] | 张广文,孙本达,张金升,等.给水加氧处理对过热器高温 氧化皮生成影响的试验研究[J].热力发电,2012,41(1): 31-33. |

2015, Vol. 33

2015, Vol. 33