某电厂2号锅炉给水泵在运行中多次发生主轴 断裂故障,该给水泵型号CHTC5-6SP,转动轴母材 材质为0Cr13Ni4Mo,表面镀铬。0Cr13Ni4Mo属于超 低碳沉淀硬化不锈钢材料,由于其较高的韧性及疲 劳强度被广泛应用于核电、石油机械、阀门等领 域。目前国内没有关于0Cr13Ni4Mo材料质量的相 关标准,本文参考美国标准《ASTM A182/A 182M— 2006 高温用锻制或轧制合金钢法兰、锻制管件、阀 门和部件》中的F6NM(S41500)钢标准[1]。为防止同 类事故再次发生,对断轴取样进行了理化检验及失效分析,查明了主轴断裂原因,并提出处理建议。 1 理化检验 1.1 宏观形貌分析

给水泵转动轴断口宏观形貌如图 1所示。断口 外边缘区域1较为平整,个别位置呈棘轮状形貌,说 明该区域存在较大的应力集中,为疲劳裂纹源区; 区域2呈现与扭力矩方向垂直的纹路,为裂纹扩展 区;中心区域3为瞬断区,该断口为典型的多源疲劳 断口[2]。

|

图 1 给水泵转动轴断口宏观形貌 |

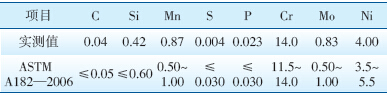

选取给水泵转动轴中心部位进行取样,根据 《GB/T 11170—2008 不锈钢多元素含量的测定火花 放电原子发射光谱法(常规法)》[3],利用SPECTRO⁃ LAB台式直读火花源原子发射光谱仪MAXx对断轴 进行化学成分测试,确定其成分组成是否符合 ASTM标准要求。检测数据如表 1所示,结果表明: 转动轴化学成分均符合ASTM标准中F6NM钢的技 术要求[1]。

| 表 1 转动轴各化学成分质量分数 |

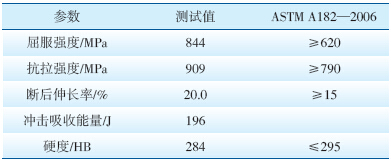

在断裂的给水泵转动轴母材上取样,根据《GB/ T 228.1—2010 金属材料拉伸试验第1部分:室温试 验方法》[4]在CTM5305型电子万能试验机上进行常 温拉伸试验。根据《GB/T 229—2007 金属材料夏比 摆锤冲击试验方法》[5],在ZYS1601-B型全自动低温 冲击试验机上进行常温冲击试验。检测数据如表 2 所示,结果表明:转动轴母材强度、塑性等指标均符 合标准要求[1]。

| 表 2 转动轴力学性能 |

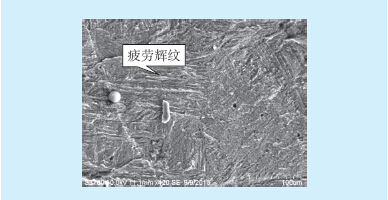

给水泵转动轴断口显微形貌如图 2所示,断面 上存在明显的疲劳辉纹,是疲劳断裂的特征,进一 步证实了转动轴的断裂为疲劳开裂[2]。

|

图 2 转动轴断口微观形貌 |

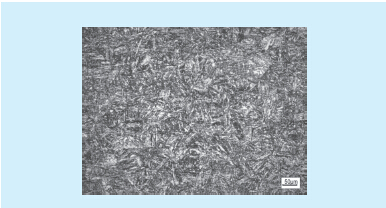

对断裂的给水泵转动轴进行金相检测,其显微 组织如图 3所示,转动轴母材基体显微组织为回火 马氏体组织。

|

图 3 转动轴母材显微组织 |

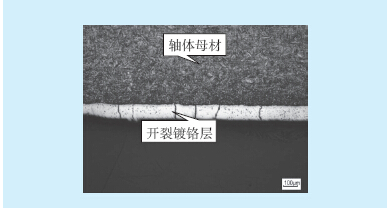

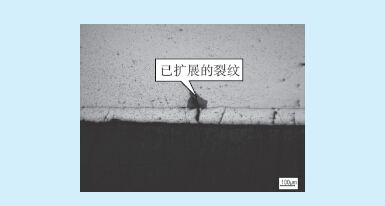

选取断裂的给水泵转动轴外表面镀铬层作为 检测对象,其微观组织形貌(如图 4)显示镀铬层存 在大量裂纹,且部分裂纹尖端已经延伸扩展至轴体 母材,并形成裂纹源(见图 5),从而导致转动轴疲劳 断裂。

|

图 4 转动轴表面镀铬层 |

|

图 5 转动轴镀铬层裂纹扩展至轴体母材 |

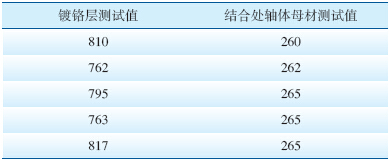

根据《GB/T 4340.1—2009 金属材料维氏硬度试 验第1部分:试验方法》[6],利用Tukon2500 Minute⁃ man全自动维氏硬度计分别在转动轴表面镀铬层, 及镀铬层与转动轴结合处选取5个不同位置进行硬 度测试。镀铬层显微硬度测试结果如表 3所示,镀 铬层硬度较高,约为基体母材的3倍;但镀铬层与转 动轴母材结合处的硬度和基体内部硬度基本一致, 因此镀铬工艺并未引起轴体机械性能的下降。

| 表 3 镀铬层及与转动轴结合处轴体母材显微硬度测试结果 |

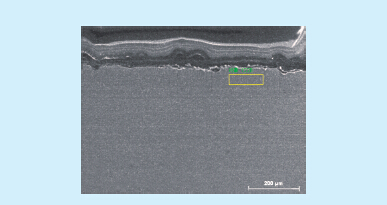

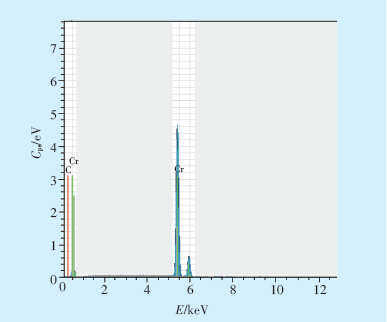

通过对镀铬层进行能谱分析,能谱分析区域及 结果见图 6、图 7,发现转动轴表面镀铬层铬质量分 数较高。根据文献[2]可知,基体表面镀铬虽然对基 体的拉伸强度没有影响,但会大幅降低材料的疲劳 强度,缩短疲劳寿命,且会使疲劳断裂由单源区断 裂变为多源区断裂[7]。

|

图 6 转动轴表面镀铬层能谱分析区域 |

|

图 7 转动轴表面镀铬层能谱分析结果 |

(1) 断裂给水泵转动轴母材的显微组织、力学 性能、化学成分均符合相关技术标准要求,韧性优 良,无脆性倾向。

(2) 给水泵转动轴外表面高硬度镀铬层发生 开裂,并且延伸扩展至轴体母材,从而降低了转动 轴的疲劳强度,是导致转动轴断裂的主要原因。

(3) 断口的宏观及微观形貌表明,断裂均为低 周疲劳断裂。裂纹扩展区纹路宽度较为均匀,说明 转动轴所受应力呈周期性变化,这与给水泵处于变 频运行工况,从而诱发转动轴产生共振有关[8]。

(4) 建议去除给水泵转动轴表面的镀铬层,或 更换表面无镀铬层的转动轴,以避免同类事故再次 发生。

| [1] | 美国材料与试验学会.ASTM A182/A 182M—2006 高温 用锻制或轧制合金钢法兰、锻制管件、阀门和部件[S].北京:中国标准出版社, 2006. |

| [2] | 杨川,高国庆,崔国栋.金属零部件失效分析基础[M].北 京:国防工业出版社,2014:106-107. |

| [3] | 全国钢标准化技术委员会.GB/T 11170—2008 不锈钢 多元素含量的测定火花放电原子发射光谱法(常规法)[S].北京:中国标准出版社,2008. |

| [4] | 全国钢标准化技术委员会.GB/T 228.1—2010 金属材 料拉伸试验第1部分:室温试验方法[S].北京:中国标准 出版社,2010. |

| [5] | 全国钢标准化技术委员会.GB/T 229—2007 金属材料 夏比摆锤冲击试验方法[S].北京:中国标准出版社,2007. |

| [6] | 全国钢标准化技术委员会.GB/T 4340.1—2009 金属材 料维氏硬度试验第1部分:试验方法[S].北京:中国标准 出版社,2009. |

| [7] | 王毓麟,王淑霞,贾伟.镀铬对0Cr13Ni4Mo钢疲劳强度的 影响[J].兵器材料科学与工程,2002,25(2):49-51. |

| [8] | 张英建,惠卫军,董瀚.34CrMo汽轮机主轴断裂失效分析[J].材料热处理技术,2010,39(8):181-186. |

2015, Vol. 33

2015, Vol. 33