2. 内蒙古电力建设第一工程公司, 内蒙古包头014030

2. Inner Mongolia No.1 Power Construction Project Co., Ltd., Baotou 014030, China

三相交流电动机是我国工业领域广泛应用的 电力设备,轴承作为电动机的重要组成部分,其使 用寿命直接影响着电动机的运行状况,关系到设备 的安全运行。本文以包头第一热电厂电动机轴承 烧损故障为例,分析故障产生原因与处理办法,为 类似问题处理提供借鉴。 1 包头第一热电厂供热系统供热循环泵电动机概况

包头第一热电厂供热系统采用5台供热循环泵 电动机,电动机型号为YKK5602-4,额定电压为6 kV,额定电流为160.6 A,额定转速为1491 r/min,额 定功率为1400 kW,F级绝缘。 2 电动机轴承烧损故障及原因分析 2.1 故障概况

包头第一热电厂供热系统于2010年投运,自 2012年供热期开始,陆续出现电动机本体及轴承不 正常发热及异音情况。通过对其中3台电动机进行 解体检查,发现电动机轴承内圈滚道出现搓板状凹 痕,具有电蚀现象,如图 1所示。

|

图 1 电动机轴承内圈搓板状凹痕 |

经分析,发现故障原因为电动机轴承在运行过 程中产生了感应电动势(即轴电压),进而产生轴电 流导致电腐蚀现象,对轴承造成了损坏。 2.2.1 电动机轴电压产生原因

三相交流电动机轴电压通常是由于电机磁路 不平衡产生的,主要包括以下几种情况:

(1) 在电动机生产过程中,电动机的定子铁心 磁钢片叠装工艺不良导致定、转子沿铁心圆周方向 的磁阻不均匀,产生与转轴交链的磁通,从而产生 感应电动势[1];

(2) 在电动机使用过程中,由于使用环境及电 动机本身制造(刚性)问题,造成电动机定、转子空 气间隙发生变化,导致磁阻改变,产生不均匀漏磁 通,与转轴感应产生电动势。

(3) 静电感应也会导致电动机产生轴电压。 如果电动机周围存在大量高电压设备,电动机转轴 可能产生感应电压。或者在与电动机配合使用的 各种信号装置带电情况下,如果装置绝缘薄弱且与 转轴发生接触,都会使电动机转轴产生轴电压。 2.2.2 电动机轴电流产生原因

虽然电动机轴电压很低,只有0.5~2 V,但会在 电动机转轴、机座以及壳体之间形成电压通路,由 于电流回路阻抗很小,因此会产生很大的轴电流[2]。

正常情况下,转轴与轴承间存在润滑油膜,可 起到绝缘作用。对于较低的轴电压,油膜能起到绝 缘保护的作用,不会产生轴电流。但当轴电压增大 到一定数值,尤其是在电动机启动时,由于轴承内 的润滑油膜还未稳定建立,轴电压将击穿油膜放电 而形成带电回路[3]。当电动机轴承油膜击穿时,随 着轴承温度的升高,轴承击穿点数量增加,轴承的 等效电阻会减小[4],轴电流将轴承和转轴的金属接 触点导通,由于接触点很小,电流密度很大,瞬间产 生高温,使轴承局部烧熔。被烧熔的轴承合金在碾 压力作用下飞溅,于是在轴承内表面产生小坑。通 常由于转轴硬度及机械强度比轴承合金高,因此表 现为轴承内圈滚道出现搓板样的凹痕。 3 处理措施

3.1 加固电动机定子机壳与地基

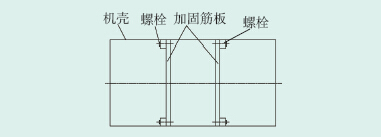

通过对电动机解体检查发现,由于电动机本体 强度不足,定子铁心与外壳固定牢固性差,导致电 动机出现了振动及噪声。由于电动机外壳普遍采 用薄钢板焊接,因此当电动机负载较大时会产生明 显振动。振动波使得电动机定子机壳发生颤抖,同 时伴随有较大的噪声。为解决振动和噪声问题,对 电动机机壳进行了加固,以改变机壳的固有频率。 在加固过程中,考虑到原电动机定子铁心和机壳的 可拆卸性,将加固筋板制作成可拆卸结构,不仅有 利于安装定子铁心,而且方便进行更换。

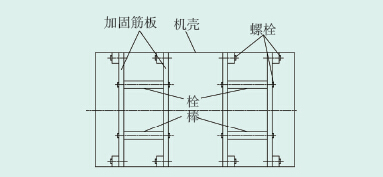

同时,对电动机的地基进行重新加固,强化其 刚性,提高电动机运行稳定性。通过以上措施,可 消除因电动机定、转子磁路持续变化导致的磁阻不 平衡而产生感应电流造成的不利影响。改造前、后 电动机定子结构分别如图 2、图 3所示。

|

图 2 改造前定子机壳加固结构示意图 |

|

图 3 改造后定子机壳加固结构示意图 |

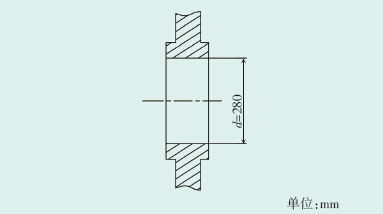

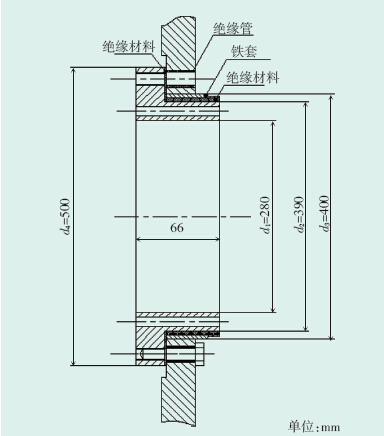

原电动机轴承套和端盖为一体化设计,非传动 端未设计绝缘,因此电动机在运行中若产生轴电 压,则会形成通路进而产生轴电流损伤轴承。针对 该情况,对非传动端端盖进行了改造,将原轴承套 更换为绝缘性能良好的由绝缘环氧树脂层包裹的 新轴承套。该绝缘层能够彻底截断轴电流回路,消 除轴电流对轴承的影响。改造前、后端盖结构剖面图如图 4、图 5所示。

|

图 4 改造前端盖结构剖面图 |

|

图 5 改造后端盖结构剖面图 |

为完全消除轴电压,也可以在电动机轴伸端与 端盖之间安装碳刷,通过碳刷连接端盖与转轴,消 除轴上的感应电势及轴承电位差[4]。 4 改造效果

按上述方案改造后,测试5台供热循环泵电动 机转子的对地电压、对地电流均为0。通过3个月的 运行监控,电动机的温度、振动值均在合格范围内。 5 预防轴承损坏的保护措施

对现场电动机转轴对地电压进行测试,若出现 轴电压,则按以下方案进行处理[5]。

(1) 考虑降低轴电位。在轴端安装接地碳刷, 保障其可靠接地,并与转轴可靠接触,保证转轴电 位为零电位,以消除轴电流。

(2) 切断轴电流回路。在非传动端轴承座和 轴承支架处增加绝缘隔离,防止产生轴电流。

(3) 检查电动机附件导线绝缘破损程度。利 用检修机会检查并加强导线或垫片绝缘,避免电动 机附件导线绝缘破损造成轴电流的产生。

(4) 经常检查轴承座的绝缘强度。对于已采 取轴承支座与轴承绝缘隔离措施的电动机来说,应 定期用500 V兆欧表测量轴承座的绝缘强度,不得 低于0.5 MΩ。若测试数值超标,则应重新处理绝缘 隔离,直至测试合格。

(5) 随时掌握轴承温升状况,保持润滑油绝缘 介质纯度。经常检查电动机轴承温度及轴承润滑 油油质品质,根据负载、环境温度等情况及时分析 轴承温升状况,查明温升原因并及时处理。对于轴 瓦式电动机,如发现润滑油中含水,必须进行过滤 处理,否则油膜的绝缘强度将不能满足要求,容易 被低电压击穿。

| [1] | 杨萍.电动机轴电流的危害及消除轴电流的措施[J].包钢 科技,2005,31(4):65-66. |

| [2] | 成双文.高压异步电动机轴电流的危害与防范[J].电力通 用机械,2010(8):68-70. |

| [3] | 刘瑞芳,娄卓夫,马喜平,等.电机轴电流问题中轴承等效 电容和电阻的计算模型[J].中国电机工程学报,2014,34 (15):24-36. |

| [4] | 周国玉,周佩荣.消除电机轴电流的几种方法[J].电机技 术,2013(5):46-47. |

| [5] | 周宣.大中型电动机轴电流的危害及预防措施[J].电气时 代,2010(8):58-59. |

2015, Vol. 33

2015, Vol. 33