一次风机是火电厂锅炉辅机系统中的重要设 备之一。风机运行过程中如果发生振动,不仅会损 坏设备,严重时还会导致锅炉灭火、机组停运,因此 一次风机的正常稳定运行对保证机组的安全稳定 运行至关重要。本文针对某电厂一次风机在运行 期间振动突然增大导致锅炉灭火的事故,对风机振 动大的原因进行分析,并提出预防措施,以确保一 次风机的安全可靠运行。 1 设备概况

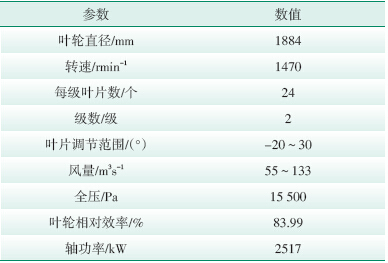

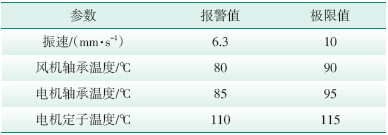

内蒙古某电厂2×600 MW空冷机组,锅炉型号 SG2060/17.5-M915,为紧身封闭、全钢构架的Π型汽 包炉,型式为亚临界、控制循环、四角切圆燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣。锅 炉制粉系统采用中速磨热一次风正压直吹式系 统。一次风机为上海鼓风机厂生产的 PFA19-13.3-2型动叶可调式轴流风机。该风机工 作原理基于机翼型理论,当叶轮旋转时,对气体产 生推、挤的作用力,将气体压出,经导叶、扩压器流 入管路。轴流风机通过调节转子动叶的角度来调 整送风流量,以满足负荷要求。一次风机主要技术 参数及运行报警值、极限值见表 1、表 2。

| 表 1 一次风机主要技术参数 |

| 表 2 一次风机运行报警值、极限值 |

该电厂2号锅炉于2014-04-01停炉进行A级 检修,2台一次风机及2台送风机轴承箱返厂检修, 主要检修项目及处理方式为:轮毂解体,更换滑块、 更换密封件、进行动平衡试验、叶片重新进行配重; 轴承箱解体,清理主轴、更换轴承及轴间衬套和骨 架密封。风机返回后,对2号锅炉进行风压试验,甲 侧一次风机运行正常,各项参数均在正常范围内。 5月19日并网带负荷,甲侧一次风机振动突增,运行 人员发现风机底部烧红,振动剧烈,且伴有剧烈金 属摩擦声,甲侧一次风机紧急停运。更换备用轴承 箱,更换前对备用轴承箱进行轴弯曲检测,结果为 0.035 mm(正常值<0.05 mm/m)[1],指标正常,进行回 装。启动甲侧一次风机,运行正常。就地对风机进 行检查,各参数均正常。 3 故障原因排查

针对一次风机振动突增故障原因进行排查,对 拆下的轴承进行解体检查,发现叶轮和机壳存在摩 擦现象,结合风机返厂检修记录、回装记录、冷态试 运时振动参数等进行了以下几方面分析[2]。 3.1 叶柄螺栓松动及机壳变形

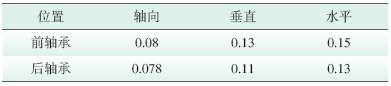

就地打开人孔对风机进行全面检查,发现叶片 表面无积灰、污垢及腐蚀现象,第一级叶片中有8片 和机壳发生摩擦挤压,叶顶间隙最小为0.5 mm(正 常值>2 mm)[2],初步判断振动原因为叶柄螺栓松动 及机壳变形。吊出转子进行叶柄检查,未发现螺栓 松动现象,同时对叶片和机壳磨损严重区域进行打 磨,对第一级叶顶间隙小于1.9 mm的叶片全部进行 打磨。打磨后叶顶间隙均大于2 mm。启动甲侧一 次风机,发现垂直水平方向振动超标(见表 3)(正常 值<0.5 mm)[3],风机壳体声音较大,停运风机继续检 修。

| 表 3 甲侧一次风机前、后轴承振动数据 |

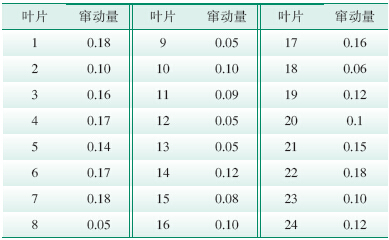

对叶片螺栓进行复紧,螺栓无松动,叶片进行 着色检查未发现有裂纹。用专用工具拆卸轮毂,对 叶柄螺栓、调节柄内孔、叶柄轴头及滑块进行检查 未发现异常;对轮毂内部叶柄进行检查,叶柄螺母 和螺母保险片均安装到位,对所有叶柄进行两个方 向的轴向窜动测量,均在标准值0.2 mm[3]范围内(见 表 4),因此可排除叶柄轴承松动造成叶片在运转时 向外窜动量大的可能,即轮毂的安装符合标准,不 存在问题。叶柄轴承见图 1。

| 表 4 第一级轮毂叶柄轴向窜动量 |

|

图 1 叶柄轴承 |

查阅轴承箱返厂检修记录,发现风机转子动平衡试验结果均合格。对叶片、叶柄轴承全部进行了 检查紧固,轴承箱内所有轴承全部进行了更换,且 严格按照检修工艺进行安装。重新复查联轴器,风 机中心与电机中心之间的偏差均在允许范围内(< 0.05 mm)[3],且该风机在进行冷态风压试验时已运行 24 h以上,因此排除轴承箱返厂检修工艺不合格及 回装时风机中心未找正的情况。 3.3 风机内残留工器具

风机叶轮在运行中如受到异物撞击,且异物仍 然附在叶轮上,造成风轮质量失衡,就会引起风机 的巨大振动。在检修作业中遗落的工具或在风道 中掉下的支撑铁块等都会引起这种故障[4]。检修人 员进入风机内部检查未发现异物,风轮上未附着异 物,此原因排除。 3.4 紧固螺栓松动

风机轴承箱回装时,在机壳位置固定轴承箱的 螺栓如果发生松动,或个别螺栓断裂,均会导致风 机运行中因转子高速旋转、轴承箱底部不稳,从而 引发振动。该轴承箱有16条固定螺栓支撑,且在运 行中风机一直存在振动现象,很容易发生螺栓松动 及断裂。对16条螺栓进行检查时未发现断裂,复紧 螺栓未发现松动,因此排除因紧固螺栓松动而导致 的风机振动异常。 3.5 风机喘振或失速

喘振是轴流风机运行中的常见故障。造成风 机喘振的原因为出口压力与风机风量失去对应。 出口压力高而风量小,使得风机叶片或整个风机进 入失速区。风机喘振主要表现为:风量、出口风压、 电机电流出现大幅度波动,产生剧烈振动和异常噪 音。检修时发现风机振动突增时负荷稳定,煤量、 风量稳定,风机运行参数正常,因此排除振动由失 速和喘振原因引起。 3.6 轴承损坏

风机振动大有可能是轴承箱内部轴承损坏,导致轴与轴承间隙增大,从而引起振动。轴承损坏的 形式分为轴承内圈损坏、轴承外套损坏、轴承保持 架损坏和轴承滚子损坏。由于风机刚进行过返厂 检修,并对一次风机的前、后推力轴承进行了更换, 因此由轴承箱内部轴承损坏造成的风机振动可能 性较小。同时DCS显示风机轴承温度最高为62 ℃, 并没有明显升高现象。检查风机润滑油站,油质清 澈透明,未见杂质,供油、回油正常,油压、油温正 常。因此排除由润滑油缺油或油质差造成的轴承 损坏。 3.7 风机主轴损坏

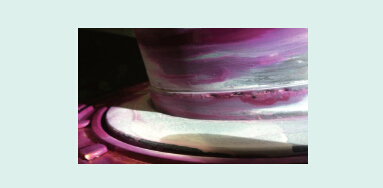

主轴发生弯曲,易造成叶片和机壳发生摩擦。 为了确定故障类型,同时制订可行的处理方案,决 定对风机主轴进行检查。用百分表对主轴弯曲度 进行测量,结果为1 mm,远超正常值0.05 mm[1]。用 专用工具拔出轮毂,对轴承箱进行解体检查:通过 超声检测主轴内部,发现有裂纹;使用表面着色发 现在主轴一级侧位置有明显裂纹。对裂纹处进行 着色检查,结果为外表面存在约2/3圆周长度的裂 纹(见图 2),内表面存在约1/2圆周长度的裂纹。因 此判断风机振动是由主轴损坏造成的。

|

图 2 一次风机主轴外表面裂纹 |

更换备用主轴后,风机回装试运,运行恢复正 常。此次风机振动大由主轴裂纹引起,造成主轴断 裂的原因主要有以下方面。 4.1 动静不平衡

动静不平衡引起风机叶轮不平衡。风机返厂 检修时应进行3次动平衡试验,即空轮毂时进行第1 次动平衡试验,装上叶柄及叶片后分别进行第2次、 第3次动平衡试验。如动平衡试验质量欠佳,风机 运行中就会产生偏心力,从而导致主轴发生弯曲断 裂。 4.2 应力影响

风机的主轴作为传递扭矩的构件,通常要承受 弯曲载荷、扭转载荷或弯扭复合载荷,以及拉压载 荷。主轴在工作过程中,因疲劳、弯曲、扭转或受拉 伸应力,均会产生疲劳裂纹,甚至造成疲劳断裂。风 机在较高转速下,整个主轴会承受较大的扭转应力, 扭矩过大,主轴的变径点会产生应力集中,形成裂 纹,导致主轴断裂,而主轴的变径处最易断裂[5, 6]。 该厂主轴发生裂纹的位置为主轴轴肩处,因此确定 主轴裂纹是在应力作用下产生的。 4.3 检修工艺差

风机轴承箱更换轴承时需用专用工具拆卸轮 毂,在拔轮毂时必须用手动泵向主轴和轮毂中的油 槽打压润滑,确保拔轮毂时轮毂与主轴之间的间隙 中一直有润滑油流出。如果此时不注油,轮毂及主 轴之间产生的紧力就会增大,强行拔轮毂会造成主 轴损坏,影响主轴的安全使用。即使使用手动油泵 持续注油,在使用电动液压千斤顶的情况下,也需 在50 MPa油压下才能将轮毂拔下。检修过程中发 现主轴的二级侧部分有堆焊痕迹,对堆焊区域进行 简单打磨处理后,未对主轴进行金相检查,以致未 及时发现一次风机主轴一级侧部位有裂纹,导致事 故发生。 4.4 材质影响

风机主轴材质为42CrMo,主轴直径250 mm,长 度1567 mm,该材质能承受较高转速中等载荷。利 用光谱分析仪对主轴进行材质检测,材质成分与说 明书材质一致。通过对风机主轴进行分析,确定主 轴断裂主要原因为该厂机组长年高负荷运行,风机 出力大,长时间运行使得风机主轴性能下降,应力 疲劳导致主轴产生裂纹。 4.5 制造工艺缺陷

通过对其他风机主轴进行金相检查,未发现主 轴有裂纹等缺陷。因此裂纹也可能为风机制造厂 在风机生产过程中存在的制造工艺缺陷。 4.6 运输原因

风机返厂检修过程中,风机专用支架支撑在轴 承箱底部,两侧轮毂悬空,悬空点正好为主轴裂纹 处。因此在轴承箱运输过程中,如运输车行驶时路 况差,存在颠簸现象,两侧轮毂处的主轴变径处会 承受较大剪切力,导致裂纹出现。 5 防范措施

通过对一次风机主轴故障原因进行分析,结合 电厂实际情况提出了如下防范措施:

(1) 机组检修时须对风机揭缸,对主轴进行严 格的金属检测,预防由于主轴本身缺陷引起的断轴 及振动大等故障;

(2) 加强对风机返厂时的检修工艺、质量验收 等环节的管理,确保不发生由人为疏漏导致的设备 故障;

(3) 将有裂纹的主轴取样送检,检测其失效周 期,对其他主轴的维护有参考意义;

(4) 日常维护期间做好对风机的定检工作,在 风机大、小修期间认真做好风机的各项检查并做好 记录。 6 结语

风机振动原因复杂,在实际运行中,风机振动 往往由多种因素引起。因此在排查风机振动原因 的过程中应仔细观察,认真分析。通过对某电厂一 次风机振动大故障进行分析,结合现场设备的实际 情况,发现风机振动大并不是由常见的动静不平 衡、地脚螺栓松动、风机喘振失速、联轴器不对中等 原因造成的,而是由于主轴存在裂纹,使得风机在 运行中产生偏心力,从而导致振动的发生。因此, 大型风机在长时间运行后一定要注意因疲劳运行 导致的轴失效,防止因应力集中造成的主轴裂纹及 断裂等事故发生。

| [1] | 电力行业锅炉标准化技术委员会.DL/T 748.5—2001火力 发电厂锅炉机组检修导则第5部分:烟风系统检修[S].北 京:中国电力出版社,2001:315. |

| [2] | 陈虹微,王荣杰.风机振动分析与处理[J].噪声与振动控 制,2007(4):49-53. |

| [3] | 上海鼓风机厂有限公司.FAF型电站动叶可调轴流一次 风机安装使用维护说明书[R].上海:上海鼓风机厂有限 公司,2005:17-31. |

| [4] | 刘小龙.轴流风机轴承损坏事故分析[J].山西科技,2010, 25(3):115-116. |

| [5] | 唐忠顺.一次风机主轴断裂原因分析及处理[J].风机技术, 2011,25(4):115-116. |

| [6] | 左正怒,农天帝.氧化风机主动轴断裂失效分析[J].广西电 力,2010,33(3):63-65. |

2015, Vol. 33

2015, Vol. 33