2. 内蒙古电力科学研究院, 呼和浩特 010020;

3. 中国安全生产科学研究院, 北京 100029

2. Inner Mongolia Power Research Institute, Hohhot 010020;

3. China Academy of Safety Science and Technology, Beijing 100029

由于空冷系统的节水特点,在水资源匮乏的北方地区,近年来投产和在建的火力发电机组冷却方式基本以空冷系统为主,其中直接空冷系统的设计、安装、调试、运行等技术已逐渐趋于成熟,在空冷凝汽器冬季启动、停止、运行的防冻措施方面积累了大量的经验。受布置、运行方式等诸多因素的影响,空冷凝汽器很容易发生冻结,冬季的防冻任务十分艰巨[1, 2, 3, 4]。例如,某电厂直接空冷机组运行过程中各排散热器冷却三角两侧管束的温差几乎达到20 ℃,导致散热管束发生明显变形。经过详细地现场测试与分析,确定了冻结原因,采取相应的处理措施后,避免了类似情况的再次发生。 1 空冷凝汽器管束温差影响因素 1.1 散热管束表面温差分类

根据直接空冷系统的结构特点和实际运行状况,由于热量或流量不均造成的散热管束表面温差主要有以下3种:

(1) 空冷岛配汽联箱各排间的温差;

(2) 各排相邻管束间的温差;

(3) 各排冷却三角两侧管束表面间的温差。汽轮机低负荷运行时,直接空冷凝汽器散热管束表面上述3种温差现象会表现得十分明显;高负荷时,前2种温差现象出现的频率也较高,而且这种温差将随着大气温度的下降而变大。这些温差现象反映了管束内部蒸汽流动存在的偏差,其中散热管束间温差的危害最大,在冬季低温环境运行过程中如果操作不当,很容易造成空冷凝汽器的变形和冻结[2, 3]。 1.2 散热管束间温差的产生原因1.2.1 设计因素

空冷系统设计时,如果蒸汽分配管蝶阀设置数量不合理,冷却面积偏大,蒸汽分配管中导流装置设计不当,顺、逆流管束比例设置不合理,抽真空管道节流孔径不合适等,都会造成管束间的温差。1.2.2 安装因素

散热管束在安装焊接过程中遗留的安装缝隙,安装过程中造成的散热器变形、管束损坏、真空系统泄漏(真空严密性不合格)、凝结水蝶阀不严密等都会造成温差的产生[4]。1.2.3 运行因素

机组运行中最小防冻流量未按规定进行合理控制(如启、停机过程中高、低旁的控制,各负荷工况下进汽蝶阀开启数量等),风机转速过高造成局部过冷,冬季回暖保护设计不合理或未及时投入等,都会在散热管束间形成温差。 2 现场试验分析

某电厂直接空冷机组投产以来,冬季运行时有多列冷却三角两侧管束的温差接近20 ℃,经常发生管束冻裂事故。针对凝汽器管束温差情况,经过多次现场试验,对温差问题进行了分析和处理。2.1 空冷系统简介

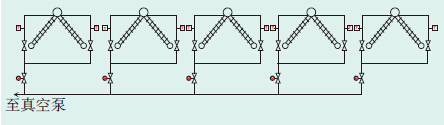

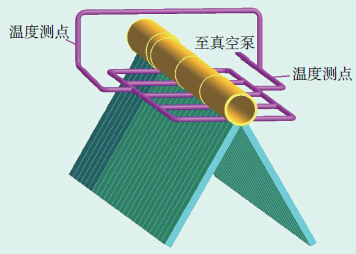

该厂直接空冷机组空冷系统由SPX公司生产,共5列,每列有4个冷却三角,每列第2个冷却三角为逆流区。为了防止冬季启动或低负荷时冷却单元管束发生冻结,除第3列外其余各列均设置了进汽蝶阀、凝结水蝶阀、抽真空阀。在每个冷却三角下部都设有1台变频轴流风机(共20台),根据环境温度及排汽背压进行风机转速的调节。在每个逆流冷却三角上部左右两侧各引出1根支管(每根支管各装设1个温度测点),经过手动隔离阀后合并成1根抽真空管道,最后经过电动抽真空隔离阀引至真空泵。系统配置3台100%容量真空泵,抽真空系统示意图见图 1所示。

| 图 1 抽真空系统示意图 |

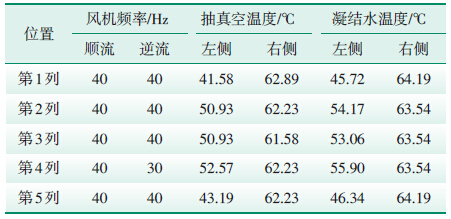

在环境温度-3 ℃、机组背压25 kPa时,记录了额定负荷工况下空冷系统各列运行数据,见表 1。

| 表 1 额定负荷工况下空冷系统各列运行数据记录 |

从表 1可以看出,每列的左、右两侧抽真空温度和凝结水温度都存在一定的温差,其中最大偏差21.31 ℃,最小偏差7.64 ℃。当机组负荷降低时,各列温差会进一步增大。2.2.2 真空严密性试验和处理

直接空冷机组空冷岛泄漏空气是造成散热片产生温差和冻结的重要原因。因此首先采用氦质谱和超声波检漏仪对整个真空系统进行了详细的检查和漏点处理工作,直至真空严密性试验结果满足国家标准的要求(<100 Pa/min)[4]。处理后,虽然各列左、右侧抽真空温度偏差有所减小,但效果并不明显。

考虑到安装在各列抽真空支管上的手动阀门可能会造成抽气量的不均匀或局部堵塞,利用停机期间将所有抽真空支管上的手动阀门全部拆除,但恢复系统重新启动后温差仍然存在。 2.2.3 其他运行调整手段

为了观察温差变化规律,现场进行了以下运行调整操作:

(1) 调整系统背压。通过调整风机转速,使系统背压在20~30 kPa反复变化;

(2) 调整顺、逆流风机转速。适当降低顺流区风机转速,提高逆流区的蒸汽流量;

(3) 反转逆流风机。手动操作让逆流风机反转,进行逆流区的回暖;

(4) 调整真空泵运行台数。将真空泵由1台运行调整为3台同时运行。

通过上述运行调整和试验,各列左、右侧抽真空管道温度偏差基本不变或变化很小。2.3 现场测试分析

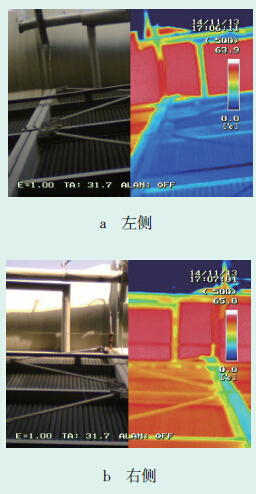

通过真空系统漏点处理以及各种运行调整操作试验后,技术人员分析温差可能是设计或安装缺陷造成的,于是利用红外成像仪对逆流区两侧的温度场进行了测量,测量结果如图 2所示。

| 图 2 逆流区温度场红外成像图片 |

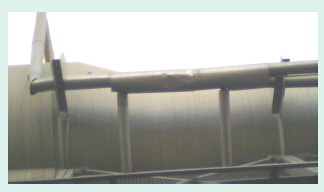

对比分析左、右两侧温度场,发现右侧冷却三角温度场温度正常,左侧冷却三角温度普遍偏低且温度场较均匀,比右侧低20 ℃左右。现场仔细检查发现左侧抽真空管道支管在绕过蒸汽分配管时,坡度小且形成很小的U形弯(如图 3所示),当U形弯内存有一定量的凝结水时,因两侧压差很小,不足以将凝结水排出而形成堵塞,造成通流量的减少。

| 图 3 左侧抽真空管道现场布置照片 |

分析认为因管道安装问题造成了左侧抽真空管道存在气阻,使得左侧未凝结的水蒸气和不凝气体混合物流动缓慢甚至不流动,在低气温环境下发生冻结[5, 6]。 2.4 处理结果及效果

原因确定后,利用停机期间对所有列的左侧抽真空管道进行了改进,使左侧抽真空管道存在一定的坡度,当管内有凝结水时,会通过逆流管束流向凝结水汇集管,保证抽真空管道的通流能力,其三维结构见图 4。处理完毕重新启动机组后,抽真空管道和凝结水管道的两侧不再有温差,与改进前相比,在机组带相同负荷时,风机转速也略有下降。

| 图 4 处理后的抽真空管道三维图 |

空冷凝汽器产生温差和冻结的原因有很多,其中设计和安装因素很难被发现,即使确定后也需停机处理,给电厂造成很大的经济损失[7, 8, 9, 10]。本文中空冷机组凝汽器产生温差和冻结就是因安装工艺存在问题而导致的,建议对存在类似情况的电厂进行排查处理,同时提醒设计和施工单位在以后的工作中能够加以重视,避免类似情况在其他机组上重复发生。

| [1] | 田亚钊,晋杰.600 MW直接空冷机组冬季运行防冻要点[J].电力建设,2006,27(2):4-6. |

| [2] | 黄家运.直接空冷机组的防冻分析及研究[D].上海:上海交通大学,2009:3-6. |

| [3] | 魏德.北方典型气候条件下600 MW直接空冷机组的优化运行[D].北京:华北电力大学,2007:2-8. |

| [4] | 张贵勇.北方冬季600 MW直接空冷机组空冷凝汽器运行研究[J].硅谷,2009(8):32-33. |

| [5] | 电力行业电站汽轮机标准化技术委员会.DL/T 1290— 2013直接空冷机组真空严密性试验方法[S].北京:中国电力出版社,2014:1-6. |

| [6] | 李健,耿群,孟宪春.冬季启动中空冷凝汽器管束冻结分析及措施[J].东北电力技术,2011(7):22-24. |

| [7] | 呼浩.直接空冷机组冬季防冻问题探讨[J].陕西电力, 2009,37(8):66-68. |

| [8] | 王占宽,王忠,胡安民.300 MW直接空冷系统防冻措施[J]. 内蒙古电力技术,2009,27(4):41-43. |

| [9] | 韩庆祝,王铁军,李斌,等.包头三电厂1号机组凝汽器真空低的原因分析与处理[J].陕西电力,2012,40(6): 70-73. |

| [10] | 付文锋,白中华.空气浓度对凝汽器压力影响的研究与分析[J].陕西电力,2009,37(5):15-18. |

2014, Vol. 32

2014, Vol. 32