0 引言在电缆样品检测过程中,检测的每个环节都可能产生检测结果误差,进而直接影响最终检测结果的准确性,导致对电缆质量作出误判或错判。本文对电缆样品检测误差的原因进行分析,提出减小误差的方法,以便为科学评价电缆产品质量提供可靠、准确的检测依据。 1 测量结果误差分类

根据误差的影响因素不同,可分为系统误差和偶然误差2类。 1.1 系统误差

(1) 仪器校准误差。例如测力环校准不准确,换算系数偏大或偏小,其结果会产生系统误差[1]。

(2) 试验条件。如果现场试验条件不同于检测仪器校准时的条件,结果就会有误差。

(3) 人为误差。这类误差通常是由于操作人员操作不当等人为因素导致,因此若遇到对检测结果有争议的情况时,应该由多名检测人员重新进行检测[1]。 1.2 偶然误差

产生偶然误差的因素包括检测仪器的精度,检测环境(如温度不均匀变化、微弱气流的扰动、无规则的微小震动、杂散磁场)等[1]。2 电缆样品检测过程中可能产生误差的环节及预防措施 2.1 电缆样品检测流程

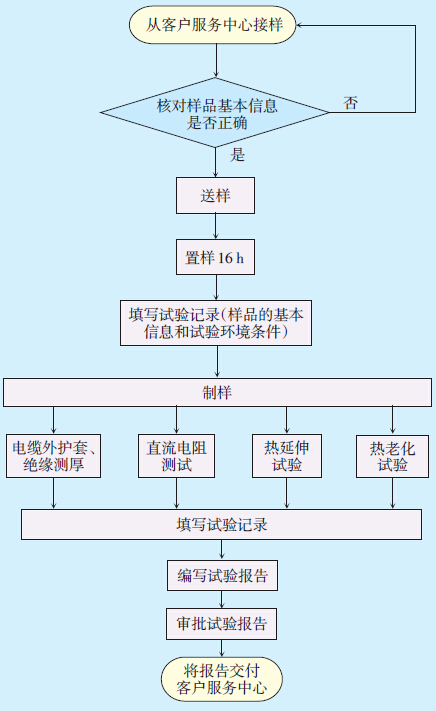

电缆样品检测流程如图 1所示,主要由接样、置样、制样、试验、报告编写5个步骤组成。

| 图 1 电缆样品检测流程 |

目前电缆检测工作是以抽样的方式对产品的性能参数、原材料、组部件性能参数进行检测试验。但在检测机构对被检试样开展试验之前,就存在可能导致试验结果误差的因素,例如试样截取位置不当,截取长度不符合试验要求,存放环境恶劣以及在运输过程中造成电缆损坏等。 2.2.1 取样位置

通常在电缆产品生产过程中,头尾部分的生产工艺环节属于调试或收尾阶段,其质量情况并不能代表整盘电缆的质量,因此取样时尽量不要截取电缆头尾部分,从而避免检测结果的不准确性。 2.2.2 取样长度

通常电缆样品取样长度为1.5 m,但在进行铝导体的直流电阻测量时,特别是对于大截面铝导体,由于铝线表面容易氧化,夹紧时随着对氧化层破坏程度不同,测得的电压降不同,因此针对不同截面积的铝导体电缆样品,取样长度的要求也不同,即截面积为95~185 mm2,取样长度至少为3 m(有效长度);截面积大于240 mm2,取样长度至少为5 m(有效长度)。做型式试验时取样长度应分别为5m、10 m[2]。 2.2.3 送样

在送样过程中,应避免强烈震动、受潮、腐蚀导致电缆损伤,应注意保护电缆样品上的生产规格型号、生产厂家、生产日期等信息,避免因印字不清造成登记错误,导致检测结果不准确。 2.2.4 接样

接样人员应按照《电线电缆抽样检测作业指导书》中相关规定[1],检查样品是否见证送检或伴送,是否满足检测标准要求;委托单填写是否明确(如产品种类、数量、检测项目、技术要求等),是否签字、盖章齐全。2.3 置样环节

置样时环境温度不稳定,易造成导体电阻变化;置样环境太干燥或太潮湿会导致电缆材料变质,金属材质腐锈;置样时间不够导致电缆本体温度与试验环境温度不符等均会影响检测结果的准确性。《GB/T 5023.2—2008 额定电压450/750 V及以下聚氯乙烯绝缘电缆第2部分:试验方法》中明确规定,所有的试验应在绝缘和护套料挤出或硫化(或交联)后存放至少16 h方可进行。除非另有规定,通常在进行试验前,所有试样包括老化或未老化的试样,均应在温度为(23±5)℃环境下保持至少16 h。对于其他不同型号、种类的电力电缆样品检测,其试验也对置样时间有不同要求[3]。2.4 制样环节

各项试验所使用的试样制备方式不同,由于制样设备状况、工具的使用方法和试验人员操作技能等不确定因素,导致制样结果不同,直接影响试验结果。为避免试验误差的产生,不同的试样在制样时应该注意以下几点:

(1) 当试样处于弯曲状态时,需要手动矫直试样,避免试样长度的测量误差。

(2) 制样时应避免试样受到拉伸或导体损伤。

(3) 尽量去除导体表面的附着物、污秽、油垢以及连接处表面的氧化层。

(4) 对绞合线芯剥线时应避免断线以及打散绞合,尤其是对于细软的绞合导体。

(5) 冲模时使用的工具(哑铃刀)应非常锋利以减少试件上的毛刺,避免影响试验结果。 2.5 试验环节

目前,内蒙古电力科学研究院针对电缆样品检测开展的试验项目有电缆的外径、椭圆度、偏心、护套平均及最薄处厚度、绝缘平均及最薄处厚度、铜带平均厚度、钢带平均厚度测量及导体直流电阻、护套和绝缘热延伸、护套和绝缘老化试验等。由于不同的被测试样材质、结构、形状不同,因此采用的测量工具和检测方法也不相同。 2.5.1 结构尺寸测量

测量试样结构尺寸时应注意,在任何情况下,第1次测量应在试样最薄处进行。如果试样包括压印标记凹痕,则该处厚度值不能用来计算样品平均厚度。但在任何情况下,压印标记凹痕处的厚度应符合电缆生产标准及国家标准中规定的最小值[4]。若规定厚度为0.5 mm及以上时,读数应测量到小数点后2位(以mm计);若规定厚度小于0.5 mm时,则读数应测量到小数点后3位,第3位为估计数;测量时需注意接触压力,避免压力过大导致试样变形产生测量误差[4]。 2.5.2 导体直流电阻测量

导体直流电阻的大小是衡量电缆产品质量的基本性能指标之一,导体直流电阻测试是重要的例行试验和型式试验项目。2.5.2.1 可能产生误差的原因

(1) 检测设备不同,在检测过程中导致的系统误差不同。检测设备是否经过校准并在有效周期内、设备状况及日常维护情况是否良好等因素,均会对检测结果产生影响[5]。

(2) 对样品的检测结果,最终要换算成标准条件下,即1000 m、20 ℃时的电阻值。因此,检测设备标准电阻的校准误差、试样测量值与标准电阻的比较误差以及试验室环境温度与样品温度是否一致等因素也会引起误差。另外,测量环境温度计随意放置,也会造成电缆导体温度测量不准确。

(3) 试样的测试长度,即四端夹具两电位电极之间距离的精确度(测试试样的有效长度)不够,接触电势和热电势变化,测量电流引起试样发热,在使用夹具固定电缆时由于手握导体导致导体温度升高电阻发生变化等原因均会产生误差。

(4) 导致误差产生的其他因素还有测量仪器的倍率档或量程选择不合适,造成测量电阻值超过仪器的有效量程;测量数据有效数字位数少于标准电阻值位数;直流电阻电桥与测试夹具连接的电位端、电流端接线错位,连接线电阻过大,直流电阻电桥使用前不预热,对电缆不进行预处理即开始测量;测量夹具电流、电位电极与导体接触面过紧导致导体截面发生变化,出现电阻误差等。2.5.2.2 避免或减小误差的方法

(1) 应定期检定或校准标准电阻检流计。在试样检测结果计算时应考虑检测设备标准电阻的校准偏差,或者直接代入标准电阻在有效校准周期内的校准结果进行计算。这样有利于减小标准电阻的校准误差以及试样测量值与标准电阻的比较误差。

(2) 对于接触电阻和热电势引起的误差,可以采用电流换向法,即分别读1个正向读数和反向读数,取算术平均值。也可以采用平衡点法(补偿法),将检流计接入电路后,在电路不闭合的情况下调零,达到电路闭合时检流计上基本观察不到电流冲击的目的。

选择适当精确度的检流计和合适的测试电流,即在满足试验设备灵敏度要求的情况下,尽量选择最小的测试电流,并且要在较短的时间内完成检测,特别是在对设备灵敏度要求较高、测试电流较大的情况下,必须快速完成检测,从而减小由于试样发热引起的误差。在测试电源接通前要做好准备工作,可以参考《GB/T 3956—2008 电缆的导体》中相对应的电缆规格、型号[6],将该型电缆导体电阻的要求值作为检流计电阻预设值。

(3) 对于环境温度,应有效控制在(20±1)℃范围内,即在检测过程中,环境温度只能在±1 ℃的范围内波动。因此选择的试验室应室内湿度、空气流动度小,空间相对封闭。室内温度计要能精确读取到0.1 ℃,且必须定期进行计量检定或校准;试样在试验室放置时间不少于16 h,以保证试样温度和试验环境温度一致。为使检测结果更准确,通常将试样在试验室放置24 h。

(4) 对于两电位电极之间的距离,要定期校准,计算时通常是以两电位电极之间的距离为准,在假定两电位电极之间的电缆拉得松紧适度、张力完全符合要求的情况下,这个距离代表了两电极之间电缆的实际长度。因此,在检测时要注意使试样尽量拉直,但不能太紧(太紧会导致张力过大,有可能将电线拉细使其截面积减小)。电缆的导体与其长度成正比例关系而与截面积成反比例关系,因此,精确计量试样的长度可以减小对电缆导体电阻参数的检测误差。2.5.3 热延伸试验

热延伸试验对检测设备及人员操作能力要求较高。在试验过程中,先将烘箱温度升至(200±3)℃,在放入试件测量时,若打开箱门导致箱内温度降低,则需在温度重新达到规定的试验温度后15min,测量试样标志线间的距离。如果烘箱没有观察窗需要把门打开进行测量时,应在打开门后30 s内完成测量(为避免检测结果出现争议,试验应尽量在带有观察窗的烘箱内进行)。测量后应立即从试件上解除重物(在下夹头处把试样剪断),并使试件在规定的温度下恢复5 min,随后从烘箱内取出试件,慢慢冷却至室温,再次测量标志线间的距离。标志线标记不宜过粗,并且在安装夹头时避免擦除标记线。由于交联电缆绝缘交联方式不同,导致热延伸测试值存在差异。除了交联方式,热延伸试验还受原材料、生产工艺水平以及实际生产过程控制等多种因素的影响[7],导致采用不同交联方式的绝缘热延伸值会有波动。所以,试验时会出现热延伸测试值偏小或偏大情况,影响试验结果[7]。2.6 数字修约

检测结果如未按《GB/T 8170—2008 数据修约规则与极限数值的表示和判定》[9]严格执行也会产生误差。对于检测过程中得到的任1数值最后1位数字是不可靠的,计算结果采用的有效数字位数应比标准值有效位数多1位,然后修约到标准规定的数字位数。应进行测量不确定度分析,给出测量值及其对应的测量不确定度,作为完整的测量结果。2.7 检测后的检查

全部检测试验完成后,对检测仪器设备的技术状态进行检查并记录,对全部检验数据进行复核并确认无误,方可清理做过试验的试件并做报废处理,将剩余样品退回样品保管室[1]。2.8 原始记录

原始记录采用统一、固定格式,记录内容填写应完整,统一使用蓝色签字笔填写。原始记录如需更改,应划改作废数据,将正确数据填写在作废数据的右上方,并加盖更改人印章或签字[1]。 2.9 检测报告

按检测报告的编制和管理程序要求进行检测报告编制;封皮采用统一格式;检测数据全部采用法定计量单位;所有内容不允许被涂改[1]。 3 结束语

对电缆检测过程中容易产生误差的环节以及原因进行分析,对于保证检测结果的准确性以及对电缆产品质量的科学评价是非常必要的。检测人员应严格按照相关标准及规范进行样品检测,对检测数据进行可靠性、有效性分析以及科学处理,从而对产品质量合格与否作出科学、公正的评价,为生产单位提供参考,为质量监督部门提供评价依据。

| [1] | 内蒙古电力科学研究院.电缆检测作业指导书[R].呼和浩特:内蒙古电力科学研究院,2012. |

| [2] | 全国电线电缆标准化技术委员会.GB/T 3048.4—2007 电线电缆电性能试验方法第四部分:导体直流电阻试验[S].北京:中国标准出版社,2007. |

| [3] | 全国电线电缆标准化技术委员会.GB/T 5023.2—2008 额定电压450/750 V及以下聚氯乙烯绝缘电缆第2部分:试验方法[S].北京:中国标准出版社,2008. |

| [4] | 全国电线电缆标准化技术委员会.GB/T 3048.1—2007 电线电缆电性能试验方法第一部分:总则[S].北京:中国标准出版社,2007. |

| [5] | 张长敏,刘冉,贾俊青,等.电缆导体直流电阻检测结果误差分析[J].内蒙古电力技术,2012,30(4):27-29. |

| [6] | 全国电线电缆标准化技术委员会.GB/T 3956—2008 电缆的导体[S].北京:中国标准出版社,2008. |

| [7] | 张长敏,闫丽,贾俊青,等.电线电缆抽样检测问题分析[J]. 内蒙古电力技术,2012,30(6):33-35. |

| [8] | 杨春丽,祖国林,富宝灿,等.煤矿用交联电缆绝缘热延伸试验分析[J].煤矿安全,2010,10(4):15-17. |

| [9] | 全国统计方法应用标准化技术委员会.GB/T 8170— 2008 数据修约规则与极限数值的表示和判定[S].北京: 中国标准出版社,2009. |

| [10] | 廖雁群,杜亮光,崔江静,等.电力电缆故障测试流程及相应案例分析[J].陕西电力,2012,40(9):82-86. |

| [11] | 蔡敏,刘晓安.XLPE电力电缆局放检测技术的发展和现状[J].陕西电力,2003,31(4):31-32. |

2014, Vol. 32

2014, Vol. 32