2. 内蒙古工业大学, 呼和浩特 010080;

3. 内蒙古京泰发电有限责任公司, 内蒙古鄂尔多斯 010300

2. Inner Mongolia University of Technology, Hohhot 010080;

3. Inner Mongolia Jingtai Power Generation Co., Ltd., Inner Mongolia Ordos 010300

目前,我国的化石燃料仍以煤炭为主,随着煤炭生产过程中洗选比例的增加,煤泥的产出量也大幅攀升。煤泥细颗粒份额多、水分大,易于黏结成团,不仅给煤炭生产企业带来存储和运输困难,还会因长期堆放造成严重的环境污染[1]。为了降低企业的燃料成本,配有循环流化床锅炉的坑口发电机组大都将掺烧煤泥作为主要燃烧方式。入炉煤质的好坏直接影响床料的品质,根据不同煤泥掺烧比例,及时进行煤泥掺烧后入炉煤质的成分分析,提前掌握实际燃煤特性,对机组大比例掺烧煤泥尤为重要[2]。本文以内蒙古京泰发电有限责任公司(以下简称京泰电厂)1089 t/h循环流化床锅炉为例,对其掺烧煤泥后的运行状况进行分析研究,为今后循环流化床锅炉机组广泛进行煤泥掺烧运行提供参考。 1 机组概况 1.1 锅炉技术参数

京泰电厂2台锅炉均为东方锅炉(集团)股份有限公司制造的循环流化床机组,型号DG1089/17.4-Ⅱ1,型式为亚临界参数、紧身封闭、平衡通风、固态排渣、一次中间再热自然循环汽包炉。炉前布置8个给煤口,3台汽冷式旋风分离器,锅炉B-MCR工况主要技术参数见表 1。

| 表 1 锅炉主要技术参数[3] |

京泰电厂作为典型的坑口电站,机组输煤皮带由矿区直接进入厂区,矿区煤矸石经过二级破碎送至给煤机煤斗入炉燃烧。煤泥输送系统由2部分组成:1部分输送提前混配合格的煤泥,将其由液压膏体泵经长距离管道从炉膛顶部注入;另1部分输送露天风干煤泥,由专用皮带输送至原煤斗进锅炉掺烧[4]。 2 掺烧煤质特性

不同于国内其他坑口电站燃用的原煤与煤泥特性(如黑龙江佳木斯电厂原煤收到基低位热值为15.12 MJ/kg,煤泥收到基低位热值为12.6 MJ/kg)[5],伊泰酸刺沟煤矿提供给京泰电厂的燃料主要为低热值原煤和高热值煤泥,结合电厂煤泥掺烧系统的实际特点,试验确定锅炉大负荷(80%以上)工况下入炉煤掺烧煤泥比例的上限为60%,其中,20%由膏体泵炉膛顶部注入,其余40%由专用皮带输送混入原煤斗中,经给煤机落煤口进入炉膛下部密相区燃烧。入炉煤掺混煤泥特性见表 2。

| 表 2 入炉煤掺混煤泥特性 |

锅炉启动过程中,虽然停运了炉膛顶部管道煤泥系统,但输煤皮带和给煤机煤斗内仍留有掺混煤泥的入炉煤,使得锅炉启动时不可避免地掺烧煤泥。

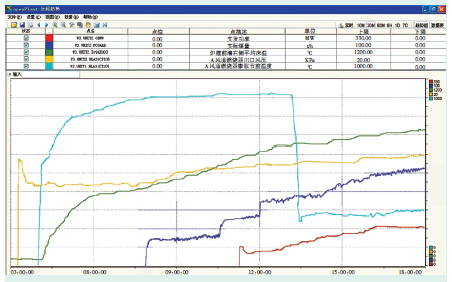

以入炉煤掺烧40%煤泥为例,锅炉启动曲线如图 1所示。启动过程中总一次风量一直保持最小临界流化风量,水冷风室压力稳定在8400 Pa。从A风道燃烧器开始点火,根据风室燃烧器温度,依次投入其他点火风道燃烧器油枪,保持床温变化率在0~3 ℃/min;床温达到460 ℃时,开始启动给煤机向炉膛投煤。DCS画面显示炉膛出口氧量下降、床温变化率提升,表明煤泥投入成功。

| 图 1 入炉煤掺混40%煤泥时的锅炉启动曲线 |

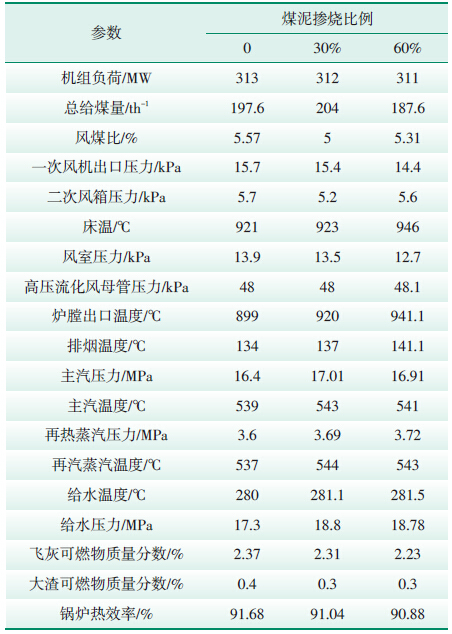

300 MW负荷下,煤泥掺烧比例分别为0、30%、60%时锅炉运行参数见表 3所示。

| 表 3 不同煤泥掺烧比例时锅炉运行参数对比 |

锅炉带300 MW负荷工况下,伴随着高热值煤泥掺烧比例的增大,不同于掺烧低热值煤泥,炉膛密相区和稀相区温度均有升高:掺烧比例<30%时,床温增幅为3~5 ℃;掺烧比例增大至60%时,床温的增幅跃升为20~30 ℃。总体分析认为,大比例掺烧煤泥才会对床温造成显著影响。此外,旋风分离器出口、尾部烟道和排烟温度等也呈明显的上升趋势。 3.2.2 床压

由于细颗粒煤泥比例大,进入炉膛燃烧后生成的细灰分较多,不利于床料的积累,床层压力会下降[6, 7]。大比例掺烧煤泥运行中,当床压过低时(<6kPa),需及时下调煤泥掺烧比例,防止床压继续下行,造成燃烧不稳定。灰量的增加还会加剧尾部受热面的磨损,增加运行过程中的吹灰频次,也会增大气力除灰系统压力[8]。另外,受掺烧煤泥水分高的影响,大比例掺烧煤泥后水分的蒸发会引起烟气量的增加,使得引风机电流增大,耗电率增加。3.2.3 燃烧状况

煤泥输送系统会对燃烧产生不利影响。炉膛顶部注入煤泥的输送系统管道长1100 m左右,沿程阻力大,同时因煤泥水分对膏体泵出力有较大影响,会造成泵出力不均甚至会频繁堵塞,引起炉膛负压或床温的剧烈波动[9]。3.2.4 汽水系统

无论煤泥是从炉膛顶部通过膏体泵注入还是下部皮带送入,煤泥掺烧对汽水系统的影响均不明显,主蒸汽和再热蒸汽温度、压力的波动幅度均在锅炉减温水能够调节控制的范围之内。3.3 综合指标分析

综合指标数据汇总见表 4。在锅炉各项热损失计算中,排烟热损失和固体未完全燃烧热损失是其中最大的2项。掺烧煤泥后,锅炉排烟温度升高和总烟气量增加导致排烟热损失增大[10]。虽然在实测中,受飞灰和大渣可燃物质量分数影响的固体未完全燃烧热损失略有减少,但锅炉热效率会随煤泥掺烧比例的增加而降低,但在掺烧比例为60%时,锅炉的热效率(90.88%)仍高于设计值(90%)。

| 表 4 综合指标汇总 |

京泰电厂锅炉大比例掺烧煤泥之后,由于煤泥中水分蒸发引起机组烟气量大幅增加,引风机耗电率大约上升了0.4%;一次风机、二次风机及流化风机耗电率略有增加;除灰和输煤系统耗电率也有小幅上升;总厂用电率增加了0.65%由7.46%升高至8.11%)。 3.4 经济效益

如果每台锅炉掺烧煤泥量以50 t/h计算,煤泥成本90 元/t,系统年投入7000 h,每台机组负荷率60%~80%,入炉煤泥掺烧率以40%~60%计,每台锅炉每年掺烧煤泥总量将达到350 kt,全厂掺烧煤泥达700 kt,折合标煤186 kt;标煤市场价以600 元/t计,则全厂每年可节约成本4860万元,综合经济效益显著。4 结语

京泰电厂循环流化床锅炉煤泥掺烧试验表明,煤泥掺烧虽然使机组的总体耗电率有所增加,但由于燃料成本大幅降低,使得电厂的综合经济效益显著提高,掺烧煤泥经验可供其他同类型电厂参考。

| [1] | 黄中,江建忠,徐正泉,等.循环流化床锅炉大比例煤泥掺烧试验研究[J].中国电机工程学报,2013,33(S):112-116. |

| [2] | 代朝辉,孙丽萍.60%煤泥掺烧技术在大型CFB锅炉上的应用[J].热电技术,2017(2):14-18. |

| [3] | 东方锅炉(集团)股份有限公司.DG1089/17.4-Ⅱ1型循环流化床锅炉设计说明书[R].自贡:东方锅炉(集团)股份有限公司,2009:1-6. |

| [4] | 内蒙古电力科学研究院.内蒙古京泰发电有限责任公司 2×300 MW工程2号机组锅炉调试报告[R].呼和浩特:内蒙古电力科学研究院,2010:1-3. |

| [5] | 张虔.干煤泥掺烧的应用与研究[J].科技传播,2014(9下): 166-167. |

| [6] | 奥慧琦,党超.循环流化床锅炉煤泥掺烧技术探讨[J].陕西电力,2011,39(3):73-75. |

| [7] | 徐婷婷,蔡斌.300 MW机组循环流化床锅炉燃烧特性分析[J].内蒙古电力技术,2013,31(6):32-34. |

| [8] | 李荣,张敏.循环流化床锅炉节能运行存在的问题及优化调整[J].内蒙古电力技术,2011,29(4):59-61. |

| [9] | 白成春,孙丽丽,王俊杰.循环流化床锅炉燃烧过程控制研究[J].陕西电力,2007,35(5):24-27. |

2014, Vol. 32

2014, Vol. 32