2. 北方联合电力有限责任公司包头第三热电厂, 内蒙古包头 014060;

3. 华北电力大学, 河北保定 071003

2. No.3 Baotou Thermal Power Plant, Inner Mongolia Baotou 014060;

3. North China Electric Power University, Hebei Baoding 071003

锅炉燃烧效率的提高对降低机组发电煤耗、改善机组运行经济性具有非常明显的作用,炉内燃烧优化是提高锅炉效率、降低NOx等污染物排放的有效措施。锅炉运行监测及优化调整需要1个能够代表炉内平均燃烧水平,静态稳定性好、动态响应速度快的氧量信号,而精确测量及控制排烟氧量是优化燃烧的关键手段之一[1, 2],开展锅炉排烟氧量的测量研究工作具有十分重要的意义。 1 排烟氧量测量方式1.1 传统方法及存在的问题

目前火电机组广泛使用氧化锆氧量计测量排烟氧量,因其采用电化学方法,存在稳定性差、易受还原性气体影响等问题。由于传感器探头安装于锅炉尾部烟道中,环境恶劣,易发生飞灰磨损、堵灰、电加热器损坏等故障,检修、维护、校验都比较困难[1]。另外,由于锅炉烟道流通截面积比较大,氧化锆氧量计安装位置的氧量能否代表锅炉平均氧量一直存在争议。

大容量锅炉在左右侧烟道内均安装了多只氧化锆氧量计,运行中经常出现不同氧量计之间示值偏差大、变负荷工况下变化趋势不一致等问题。即使采用多选一和均值化处理逻辑,某台氧化锆氧量计测量值的异常波动也会给锅炉送风量的控制造成较大干扰。1.2 基于基理建模和数据融合的软测量方法

软测量技术是选取一些与被测变量有密切联系的辅助变量,通过对其进行在线分析来间接估算不可测或难测变量的1种方法[3],其核心内容是发现和建立辅助变量与主要变量间的数学模型关系[1]。

近年来建模方法一直是软测量研究的热点,虽然基于统计分析和人工智能的建模方法取得了很多成果,但此类算法较为复杂,对实现运算的硬件要求较高,而目前电厂普遍采用的DCS控制系统硬件资源配置有限,组态算法单一且封闭,因此很难在DCS上实现此类算法[3, 4]。如采用专用计算机进行计算的外挂系统,不但增加了电厂人员的维护工作量,而且在兼容性、安全性上也无法保证。这些影响因素使得软测量方法很难在电厂得到推广应用。

将算法简化且能够利用DCS组态实现运算建模,是软测量技术能够在电厂得到广泛应用的关键。本文介绍的基于基理建模和数据融合技术的软测量方法,通过机理分析和数据统计分析,利用DCS提供的函数组态,使用风烟侧信号构造锅炉热量信号,实现了利用热量和风量计算锅炉排烟氧量的目标。该方法易于实现,不需新增测点,与DCS兼容性好,电厂实际应用情况表明,排烟氧量测量结果准确。 2 排烟氧量软测量模型 2.1 基本原理2.1.1 理论计算

煤完全燃烧过程中,煤内元素与空气间的主要化学反应式见式(1)—(3)[2]:

煤中各元素间的主要化学反应式见式(4)、式(5):

煤中水分将转变为水蒸气形态,而煤中灰分不参与燃烧。因此,理论上只要知道煤中各元素的化学分析结果、给煤量、参与燃烧的总风量,就可以通过化学平衡关系计算出煤燃烧后烟气中主要气体的含量。但目前火电机组中并未安装煤质成分在线分析仪,无法实时获取入炉煤元素成分。对于中间仓储式制粉系统,目前尚无准确测量煤粉浓度和流量的方法;直吹式制粉系统虽然安装了皮带秤测量给煤量,但其长期运行精度也相对较差;另外,煤燃烧过程中一定会存在未完全燃烧成分,因此,上述理论分析结果虽然成立,但不适合于工程应用。2.1.2 间接测量

通过计算、比较单位质量煤完全燃烧时产生的热量(Q0)及需要的理论空气量(V0)可发现,当煤中可燃成分碳占绝大部分比例时,煤燃烧过程中理论空气量与发热量之比非常接近于常数,见式(6)[5]:

单位质量煤在空气中燃烧后烟气含氧量可以采用公式(7)[5]计算:

Va—实际空气量,m3;

Vg0—煤燃烧产生的烟气量,m3。

从公式(1)、(2)可知,空气中氧气与碳、硫发生的化学反应都不会导致烟气体积发生变化;从公式(4)—(5)可知,煤中一些化学成分燃烧后产生的气体将使烟气体积增加,N的含量较小,对烟气体积的影响很小;而煤中水分气化后变成水蒸气,是烟气体积增加的主要影响因素。对于水质量分数在7%~15%的烟煤,烟气含氧量可以采用公式(8)[5]计算:

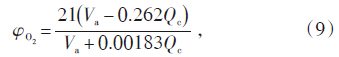

当采用实际热量替换单位煤燃烧产生的热量时,即可得到氧量软测量技术采用的基本计算方法,如公式(9)[5, 6, 7]:

经过以上推导,即可将氧量计算所需的原始信号中煤量信号转变为热量信号,而锅炉热量计算的精确度要比煤量计算高很多。 2.2 热量计算

排烟损失热量可通过烟气比热、烟气流量、排烟温度与环境温度差计算。原理性的烟气比热计算方法非常复杂,需要考虑烟气成分和温度变化等因素[5]。实际观测中发现,锅炉烟气中各成分的体积分数基本保持稳定,典型值φN2 为72%、φCO2 为15%、φH2O 为8%、φO2 为5%,此时烟气比热可以按公式(10)计算[5]:

tg—排烟温度,℃。

烟气流量需加入空预器漏风量,当空预器漏风率为6%时,计算方法如公式(11)[5]:

排烟温度取空预器出口温度,环境温度可以取送风机、一次风机入口温度。 2.3 风量计算

锅炉风量包括一次风量、二次风量及漏风量。当锅炉未安装一次热风量和一次冷风量测点时,可以采用各台磨煤机入口一次风量之和计算总一次风量;锅炉二次风量可通过在空预器出口二次热风管道内安装测点进行测量,未安装测点时,可采用各层燃烧器二次风量、燃烬风之和计算总二次风量;锅炉漏风量主要为制粉系统密封风向内的泄漏量,可取一次风量的8%计算;目前大型锅炉炉膛漏风量都很小,可以忽略[6]。

机组实际运行过程中,风量测量装置容易发生堵塞、磨损等故障导致风量测量不准确,而采用自振打均速管式风量测量装置能够有效避免以上问题,测量准确性较好[7]。如锅炉安装了以上类型的风量测量装置,氧量软测量风量可直接采用其结果,但如果现场风量测量装置可靠性差,需要引入其他方法计算风量。 2.4 动态补偿

在稳定负荷下,直接应用公式(9)计算氧量的静态准确度能够满足要求,但在变负荷工况下会存在较大动态误差。L&N公司在其DEB(直接能量平衡)协调控制系统设计方案中构造的“热量”信号[8]为:

Cb—锅炉蓄热系数;

pb—锅炉汽包压力,MPa。

该热量信号比锅炉汽水系统吸热量信号具有明显的超前性,能够克服锅炉蓄热惯性环节的影响,可更好地反映燃烧热量信号的动态变化,但其静态准确性较差。通过采用频率互补滤波器,可发挥该热量信号动态性能好和汽水吸热量信号静态精度高的优点,动态补偿方法见公式(12)[9]:

Ts—滤波时间,s;

K1—汽轮机调速级后压力与热量信号比例系数,MW/MPa,其计算方法见公式(13):

p1e—机组额定负荷下汽轮机调速级后压力,MPa。3 应用效果

该方法在包头第三热电厂2号供热锅炉机组上进行了实际应用。该锅炉由哈尔滨锅炉有限公司采用美国ABB-CE 公司技术设计制造,型号为HG-1025/17.5-YM11,配300 MW 亚临界汽轮发电机组。机组DCS采用新华控制系统。

2号锅炉氧量软测量采用的信号都来自于DCS原有信号。为了提高可靠性,采取冗余方式选取信号,对可靠性较低的风量和蒸汽流量信号进行了校准。测试结果表明,DPU负荷率、网络负荷率满足规程[2]要求,并使用Mru-nowa2000及Mru-mga5烟道气体分析仪,通过标定验证了该测量值的准确性。原有的氧量信号经过定期标定,可以作为参考信号。

氧量软测量系统的运行历史趋势如图 1所示。实际应用效果表明,采用此信号计算氧量具有良好的静态和动态特性。

| 图 1 氧量软测量系统的运行历史趋势 |

目前火电厂普遍采用的氧化锆氧量计因其测量精度低,从而使锅炉燃烧优化调整工作无从谈起,而应用软测量技术可以解决氧量精确测量的难题[10, 11]。基于基理建模和数据融合的排烟氧量软测量方法易于实现,不需新增测点,可以保证氧量测量的准确、可靠,静态、动态特性良好,具有较大的推广应用价值。

| [1] | 卢勇,徐向东.烟气含氧量软测量新方法研究[J].热能动力工程,2002,17(6):14-17. |

| [2] | 电力行业热工自动化标准化技术委员会.DL/T 659— 2006 火力发电厂分散控制系统验收测试规程[S].北京: 中国电力出版社,2007:3-8. |

| [3] | 童文洪.基于数据融合技术的氧量软测量研究及其应用[D].北京:华北电力大学,2009:5-15. |

| [4] | 赵成玉.300 MW机组锅炉烟气含氧量逻辑计算探讨[J].华北电力技术,2007(8):12-15. |

| [5] | 冯俊凯,沈幼庭,杨瑞昌.锅炉原理及计算[M].北京:科学出版社,2003. |

| [6] | 王杰,吴强.锅炉烟气含氧量的混合Fuzzy-PI+PD控制[J]. 锅炉技术,2009,40(6):24-27,51. |

| [7] | 艾进才.单元机组自动控制系统的工程优化研究[D].保定:华北电力大学,2007:3-10. |

| [8] | 李希武.直接能量平衡法(DEB)协调控制系统分析[J].中国电力,2000,33(6):65-69. |

| [9] | 周立群,张碧芳,许中川.氧量软测量系统在600 MW超临界锅炉的应用[J].华电技术,2012,34(2):7-10,77. |

| [10] | 于达仁,范轶,徐志强.炉膛辐射能信号和热量信号的信息融合[J].中国电机工程学报,2003,23(4):158-161,171. |

| [11] | 付江永,常太华,朱红路.基于主元回归的发电厂烟气含氧量软测量研究[J].陕西电力,2010,38(6):32-35. |

2014, Vol. 32

2014, Vol. 32