2. 山东大学液固结构演变与加工教育部重点实验室, 济南 250061

2. Key Laboratory for Liquid-Solid Structural Evolution and Processing of Materials of Ministry of Education, Ji'nan 250061

304不锈钢又称0Cr18Ni9,属于奥氏体不锈钢,其塑性、韧性和冷加工性均良好,在氧化性和酸性较强的大气、水和蒸汽等介质中具有较好的耐蚀性能,因而在石油化工等行业得到广泛应用[1, 2]。某电厂中压调速汽门的抗燃油管在运行55 310 h后发生开裂渗油,经在线打制卡具后渗油现象未能彻底消除。该抗燃油管外径32 mm、厚3.5 mm,管内油压为13.5 MPa。为了确定抗燃油管开裂原因,对其进行检验分析。1 检验方法与结果分析 1.1 宏观形态检查

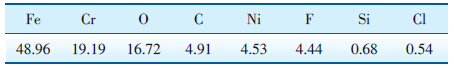

结合现场情况,对渗油的抗燃油管进行宏观形貌(见图 1)检查。由图 1可以看出,抗燃油管的外表面光洁,只有部分区域存在因抗燃油泄漏而形成的污垢,肉眼观察未发现明显的开裂及机械损伤等缺陷。

| 图 1 开裂的抗燃油管宏观形貌 |

将开裂的抗燃油管外壁的污渍清理干净,利用无暗室荧光渗透检测技术[3]对管外壁进行渗透检测,结果见图 2所示。由图 2可以看出,在抗燃油管外壁存在多处细小的裂纹缺陷(见图 2a);将其中一处裂纹沿横截面剖开进行渗透检测,发现该处裂纹已经沿管径方向形成贯穿性裂纹(见图 2b)。

| 图 2 抗燃油管外壁裂纹宏观形貌 |

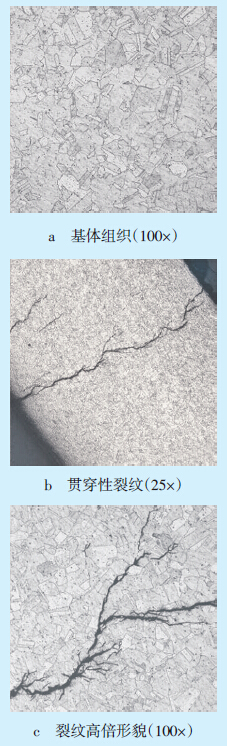

对开裂渗油的抗燃油管取样进行化学成分检测,检测数据见表 1所示。检测结果表明,抗燃油管化学成分中各元素质量分数符合《GB/T 14976—2002流体输送用不锈钢无缝钢管》[4]中的技术要求。

| 表 1 开裂抗燃油管各成分质量分数检测结果 % |

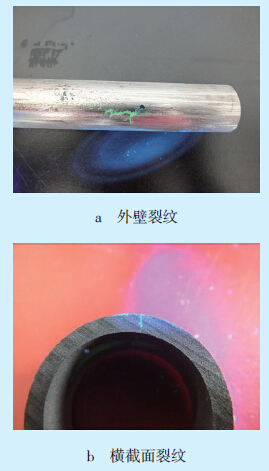

在抗燃油管渗油裂纹附近取样进行整个横截面的金相显微组织检测,结果见图 3。可以看出,抗燃油管的基体组织为单相奥氏体组织并伴有大量孪晶组织,未见大量析出物和老化现象(见图 3a);在显微镜下看到裂纹已贯穿管壁并带有大量枝杈,呈穿晶断裂形貌,具有典型的奥氏体不锈钢应力腐蚀裂纹特征[5](见图 3b和3c)。

| 图 3 抗燃油管基体及裂纹金相组织 |

按照《GB/T 242—2007 金属管扩口试验方法》[6]要求,在开裂的抗燃油管上取长为50 mm的2根管样,在万能试验机上进行常温扩口试验,结果见图 4所示。可以看出,在轻微的扩口力作用下,选自不同部位的2根管段均开裂,说明该抗燃油管外壁存在较多的微裂纹。

| 图 4 扩口试样开裂形貌 |

利用数值仿真软件对抗燃油管受力状态进行分析计算,结果见图 5a。可以看出,抗燃油管在正常运行状态下,其应力为40~60 MPa,在此应力水平下奥氏体不锈钢容易发生应力腐蚀。抗燃油管外壁存在微小裂纹(以长2 mm、深0.5 mm 的裂纹为例)时,其应力分布如图 5b所示。可以看出,裂纹中心处应力最大,达到257.6 MPa,已超出了304不锈钢的屈服强度上限(205 MPa)[7, 8, 9],使得抗燃油管发生塑性变形,在腐蚀介质和应力的综合作用下裂纹进一步扩展直至贯穿整个管壁。

| 图 5 抗燃油管应力分布情况 |

利用能谱分析仪(EDS)对图 6所示的开裂抗燃油管裂纹尖端腐蚀产物的成分进行分析,结果见图7和表 2。结果表明,抗燃油管裂纹尖端存在含有Cl-的腐蚀产物,而不锈钢的应力腐蚀开裂一般与所接触介质中含有腐蚀性Cl-有关。

| 图 6 能谱分析区域 |

| 图 7 腐蚀产物能谱图 |

| 表 2 抗燃油管裂纹尖端腐蚀产物成分能谱分析各元素质量分数 % |

综合分析认为,本次抗燃油管开裂渗油的主要原因是管道在运输或运行过程中接触了含有腐蚀性介质Cl-,并在管子加工残余应力及内部介质对管壁造成的拉应力的长时间作用下发生应力腐蚀而导致开裂渗油。建议全面查找抗燃油管表面腐蚀介质Cl-的来源,同时对其他抗燃油管道进行重点监督和检查,避免类似渗油事故再次发生。

| [1] | 王路敏.工程材料学[M].北京:机械工程出版社,1999: 150. |

| [2] | 丁大伟,徐学东,顾宝兰,等.304不锈钢低温分离器开裂原因分析[J].理化检验(物理分册),2008(10):564-566. |

| [3] | 胡学知.渗透检测[M].北京:中国劳动社会保障出版社, 2005:112-126. |

| [4] | 全国钢标准化技术委员会.GB/T 14976—2002流体输送用不锈钢无缝钢管[S].北京:中国标准出版社,2003. |

| [5] | 刘尚慈.火力发电厂金属断裂与失效分析[M].北京:水利电力出版社,1992:68-76. |

| [6] | 全国钢标准化技术委员会.GB/T 242—2007 金属管扩口试验方法[S].北京:中国标准出版社,2008. |

| [7] | 姜求志,王金瑞.火力发电厂金属材料手册[M].北京:中国电力出版社,2000. |

| [8] | 严苏星,白小云,周爱君,等.凝汽器铜管短期开裂的机理研究[J].陕西电力,2002,30(6):8-10. |

| [9] | 陆明,徐彬.省煤器悬吊管外表面纵向开裂分析[J].陕西电力,2004,32(4):21-22. |

2014, Vol. 32

2014, Vol. 32