在北方地区冬季火力发电厂运行过程中,部分 设备环境温度可能会低于0℃,如露天锅炉(或设 备);锅炉停炉期间,锅炉房内靠近门、窗、过道的低 温区域;直接空冷系统区域等。当环境温度低于 0℃时,会出现如下情况:仪表测量取样管路内液态 介质冻结,导致介质参数无法准确测量;气动执行 机构压缩空气管路产生冷凝水,冻结后导致阀门无 法正常操作;直接空冷系统的工艺阀门底部存在积 水,冻结后导致阀门无法正常操作;直接空冷凝结 水系统和抽真空系统温度过低或冻结,造成翅片管 束内出现结冰现象。

北方地区火力发电厂仪表取样管路常采用电 伴热和蒸汽伴热2种保温方式,伴热介质释放一定 的热量,通过直接或间接能量交换来补充被伴热仪 表管的热损失,以达到仪表管路内介质的正常工作 要求。蒸汽伴热方式通过蒸汽伴热管道释放的热 量用以弥补被保温管道的热量损失,由于蒸汽的散 热量不易控制,整个管路伴热分布不均匀,局部可 能造成被测介质的汽化,保温效率较低。电厂中 汽、水系统热工测点布置分散,需要伴热的仪表取样管路布置复杂,导致布置蒸汽伴热管道较为困 难。另外,蒸汽伴热管道冬季运行时经常会出现 “泡、冒、滴、漏”现象,存在一定的安全隐患。与蒸 汽伴热相比,电伴热系统具有热效率高、节能、使用 寿命长和自动控制等优点,故火电厂热工仪表取样 管路宜将电伴热作为首选的保温防冻方式[1]。 1 电伴热原理

电伴热是在绝热层和被伴热管道之间安装起 加热作用的半导体高分子材料,利用电热的能量来 弥补仪表取样管路在取样过程中所散失的热量,从 而使仪表取样管路内介质温度维持在最合理范 围。典型电伴热电缆样式如图 1所示。

|

图 1 电伴热电缆样式 |

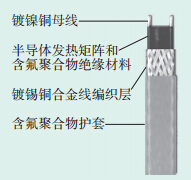

电伴热电缆由半导体高分子材料和2根平行合 金母线加内部高分子绝缘材料、合金屏蔽网、外部 高分子聚合物护套构成(如图 2),其中半导体高分 子材料经特殊工艺加工而成,是主要发热部件[2]。

|

图 2 电伴热电缆结构 |

电伴热电缆采用的镀锡铜合金最高耐温可达 593℃,其单位长度的发热量恒定,且不因外界环 境、保温材料的变化而变化,具有恒定功率的特点; 含氟聚合物护套可为伴热电缆和编织层提供附加 保护,适用于高温、化学和腐蚀环境。

电伴热电缆的发热过程受环境温度影响较 大。根据热胀冷缩原理,当伴热电缆周围环境处于 低温状态时,导电化学高分子材料将产生微分子收 缩,使高分子内部碳粒连接,形成回路,继而产生电 流,伴热电缆开始发热;当伴热电缆周围环境处于 高温状态时,导电化学高分子材料产生微分子膨 胀,使高分子内部碳粒分开,无法形成回路,从而使 电路发生中断,电阻值上升,阻断电流,输出功率降 低,伴热电缆发出的热量也相应降低。由于导电化 学高分子材料受周围环境温度影响而自动调节,仪 表取样管路内介质温度将在最合理的区间内波动[3]。 2 电伴热系统的设计 2.1 与热力计算有关的几个因素 2.1.1 保温层厚度

不同的保温材料随着工况的变化保温层厚度 也有区别。我国仪表取样管保温层厚度一般为10~ 30mm,仪表取样管线标注为“30/25”,表示内保温层 厚度为30mm、外保温层厚度为25mm;仪表取样管 线标注为“25”,表示外保温层厚度为25mm(无需内 保温层)。一般情况下,计算取样管线散热量时,保 温层厚度选取25mm。 2.1.2 管线内介质温度

根据火力发电厂工艺流程特点,仪表取样管内 介质可按高温、中温、低温3种工况考虑。高温介质 (温度>200℃)主要包括过热蒸汽、再热蒸汽、省煤 器进口给水及过热器减温水等;中温介质(65~ 200℃)主要包括凝结水、除氧水等;低温介质(最高 温度为65℃)为常温水。根据不同仪表取样管内的 介质温度范围可采用不同的伴热电缆,既能满足保 温要求,也可降低工程造价。高温介质的测量取样 管路宜采用带恒定功率的电伴热电缆;中温、低温 介质的测量取样管路宜采用自控温电伴热电缆。 2.1.3 保温材料的导热系数

当仪表取样管路保温层厚度一定时,为了提高 保温效果,应选用导热系数小的保温材料。设计过 程中通常选用硅酸铝保温材料,其保温系数为 0.044W/(m·℃)。 2.2 计算选型示例

以北方某火力发电厂为例,除氧水压力测量取 样管路长度L1为15m,外径d为14mm,测量取样管 内介质温度t1为90℃,最低环境温度t2为-25℃,采 用硅酸铝保温材料,保温系数λ为0.044W/(m·℃),保温厚度δ为25mm,压力测量取样管路散热量Q计 算公式如下:

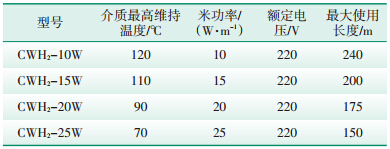

表 1列出了4种CWH2型电伴热电缆的参数。 以CWH2-20W电伴热电缆、除氧水压力测量取样管 路散热量Q为21W/m为例,利用上述公式计算得: S=137.38mm,L=17.3m。查询该电厂施工阶段电伴 热电缆敷设清册,除氧水压力测量取样管路伴热电 缆实际敷设量为17.5m,设计误差率仅为1.14%,设 计准确率较高。

| 表 1 CWH2型电伴热电缆主要技术参数 |

利用缠绕法敷设电伴热电缆时,以往采用预估 方式计算电伴热电缆用量,即通常取被保温取样管 路长度的1.5~2倍。若选取1.5倍系数,15m除氧水 压力测量取样管路则需22.5m电伴热电缆,与现场 实际敷设量偏差较大。可见,利用上述公式计算电 伴热电缆长度,可以较为准确地计算出全厂电伴热 电缆使用量,降低工程材料造价。 2.3 电源设计

由于电伴热电缆需要220V交流电源,在电源 设计中,通常需专为主厂房电伴热电缆配电设置一 面电源柜,以满足主厂房各区域电伴热电缆电源要 求。一般情况下,电伴热电源柜布置在锅炉运转层,电伴热电源柜电源来自两路380V交流电源,分 别是锅炉运转层MCC A段、MCC B段,再通过电源 自动切换装置、盘内小母线、熔断器分配给主厂房 仪表保温箱供电回路。在上述选型示例中,按长度 15m保温取样管、管路内介质温度t1为90℃、米功 率为20W/m的电伴热电缆,保温箱内配置1000W 电加热器、60W白炽灯,电伴热电缆的供电电流为 1.37A,可选支路微型断路器容量为2A、保温箱主 回路微型断路器容量宜选用10A。 3 电伴热系统安装注意事项

(1)掌握供货厂家《电伴热系统安装与操作手 册》的要求,接受厂家技术人员的专业安装培训,对 电伴热电缆进行绝缘性能测试。

(2)对仪表导管、阀门进行防锈、防腐、去除毛 刺和锐角等处理。

(3)合理安装高温介质管路内保温层(硅酸铝 隔热棉),且厚度不低于设计值,以防直接接触烧坏 电伴热电缆。

(4)安装电伴热电缆、外保温层以及镀锌白铁 皮后,应进行绝缘性能测试,防止热量过快损失和 人员接触烫伤[4]。 4 应用效果

北方地区某火力发电厂2×330MW机组电伴热 系统的设计应用了上述方法,单台机组伴热电缆总 设计用量960m,实际使用电伴热电缆994m,设计 误差率低。实践证明,按照本文所述的设计方法进 行热工仪表取样管电伴热系统设计,不仅使用效果 良好,节约了投资,降低了工程造价,而且能够充分 发挥电伴热系统的优势。

| [1] | 郭岩.电伴热技术在电厂的应用[J].哈尔滨职业技术学院 学报,2007(3):88-89. |

| [2] | 周曼妮.仪表电伴热系统在石化装置中的应用[J].石油化 工安全环保技术,2009,25(4):13-16. |

| [3] | 王晓东,李真.电伴热带的选型、安装与维护[J].石油工程 建设,2004,30(4):32-34. |

| [4] | 徐英.仪表电伴热系统的设计选型与施工[J].中氮肥,2006 (1):33-34. |

2014, Vol. 32

2014, Vol. 32