内蒙古京隆发电有限责任公司(以下简称为京 隆公司)装机为2台600MW亚临界直接空冷机组, 分别于2008年2月和4月投产发电。每台炉各配备 6台北京电力设备总厂制造的ZGM113G型中速磨 煤机(主要设计参数见表 1)。

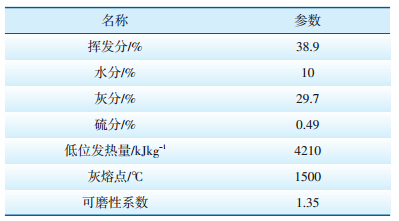

| 表 1 ZGM113G型中速磨煤机原设计参数 |

设计煤种下(入炉煤热值79.03MJ/kg),磨煤机 保证出力(标准研磨出力)为64.66t/h,可实现5运1 备。为进一步降低燃料成本,机组实际运行中需掺 烧褐煤运行。电厂曾对每台磨煤机的喷嘴环进行 过改造,以提升磨煤机干燥出力,实现最大量地掺 烧褐煤。 2 存在的问题

改造前,京隆公司机组磨煤机主要存在以下几 个问题。

(1)由于入厂煤热值只能保持在71.2MJ/kg左 右,机组负荷在540MW以上时,6台磨需要全部投 入运行,没有备用磨,降低了运行可靠性。

(2)夏季背压较高时段,机组带满600MW负 荷时,给煤量一般在350t/h,再加上AGC超调,瞬间 最大给煤量可达370t/h。给煤量大时,必须提高一 次风压力以维持机组负荷,造成减温水量和飞灰含 碳量增大,锅炉效率下降[1]。

(3)经常发生因磨煤机故障,导致机组出力受 限的情况,降低了电厂经济性。 3 改造方案

为解决上述问题,电厂计划利用1号炉A修机 会,对磨煤机进行增速技术改造。经综合分析各磨 煤机的实际运行情况,决定首先对1号炉C磨进行 试验性改造。磨煤机的制粉出力包括碾磨出力、干 燥出力和通风出力,而最终出力取决于3者中的最 小值[2]。在掺烧褐煤时,干燥出力常常是影响磨煤 机出力的瓶颈,而对于煤种偏离设计值较大、大量 掺烧褐煤的磨煤机,碾磨出力是主要影响因素。针 对磨煤机和燃用煤种的实际情况,特制订了以下2 套改造方案。 3.1 改造为ZGM113G-Ⅰ型磨煤机

与ZGM113G型磨煤机相比,ZGM113G-I型磨 煤机只是将磨的转速由前者的24.2r/min提高到 27.1r/min,出力提高了10%(达到71.1t/h)。磨煤机 轴功率没有太大变化,静态分离器和电动机都不需 改动,稀油站、液压油站、密封风机等均无需进行改 造。但经核算,ZGM113G-Ⅰ型磨煤机出力只能提 高10%,扔无法满足实际运行需求。 3.2 改造为ZGM113G-Ⅱ型磨煤机

ZGM113G-Ⅱ型磨煤机将转速提高到了30.0r/ min,磨煤机出力可提高20%(达到77.6t/h);磨入口 一次风流量需相应增加约20%,静态分离器能否满 足改造需要,需进行论证。另外,磨煤机出力增加 时轴功率也相应增加,电动机是否需要进行增容改 造也需进行论证。但ZGM113G-Ⅱ型磨煤机外形尺 寸与ZGM113G型磨煤机一致,因此相关的辅助设备 不需更换改造。 3.3 改造方案的确定

第1种方案虽然改造简单、费用低,但磨煤机出 力只能提高10%,无法满足现实际运行要求,所以放 弃了该方案。

第2种方案中,如果电动机、分离器也需要进行 改造,则改造工作量大、投资成本高。但因京隆公 司已对2台炉的B、C、D磨煤机喷嘴环进行过相应改 造,磨煤机通风量由原来的100.8t/h提高到了123.6 t/h,同时由于喷嘴环截面积变大,风速降低,煤粉细 度仍可得到控制[3, 4, 5, 6],因此静态分离器也不需进行改 造。实际运行中磨煤机的运行电流在135A以下, 轴功率在510kW以下,原设计轴功率(630kW)仍 有较大裕度,故初步认为磨煤机电动机可以满足运 行要求,不需要对电动机进行改造。

经分析比较,最终决定只对磨煤机减速机进行 增速改造,利用1号炉大修机会先对C磨减速机进 行更换。增速改造后,通过运行检验其改造效果, 再确定下一步改造方案。 4 改造后性能试验

为检验改造效果、发现改造工作的不足之处, 对1号炉C磨进行了改造后出力特性试验:通过调 整风煤比,在不同出力(直至最大出力)情况下,测 定系统各运行特性,为机组运行操作提供依据[4]。 4.1 煤种试验特性

整个试验选取了2种可磨系数不同的煤种,即 准煤和煨煤,各自特性分别见表 2、表 3。

| 表 2 准煤试验特性 |

| 表 3 煨煤试验特性 |

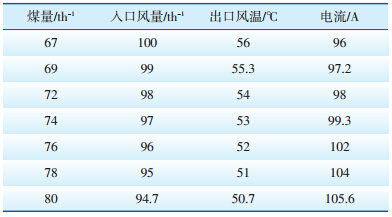

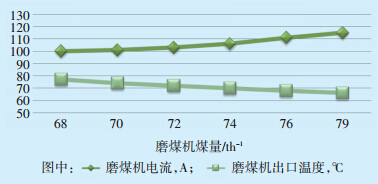

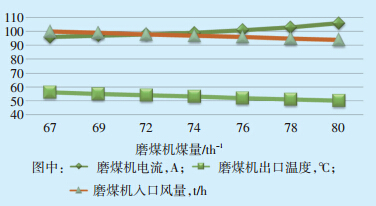

整个试验过程中,磨煤机各项参数变化平稳, 磨煤机振动值变化不明显。表 4、表 5分别为改造后 C磨磨制准煤、煨煤时的出力特性数据,相应的出力 特性曲线分别见图 1、图 2。

| 表 4 C磨磨制准煤时的出力特性数据 |

| 表 5 C磨磨制煨煤时的出力特性数据 |

|

图 1 磨煤机增速改造后燃用准煤的出力特性曲线 |

|

图 2 磨煤机增速改造后燃用煨煤的出力特性曲线 |

试验时机组负荷为600MW,一次风母管压力 为8.75kPa,磨煤机的加载力为15.3MPa。整个试 验过程中磨煤机进、出口差压为3.76kPa;试验时煤 粉细度测量结果为29.24%,与改造前基本相同。

由图 1可见,磨煤机给煤量由初始的68t/h逐渐 增加到79t/h时,磨煤机出口温度由最初的75℃下 降到66℃后趋于稳定;磨煤机风量由初始的100t/h 下降至94.3t/h后逐渐稳定;磨煤机电流由原100A 升高到了115A。当一次风压维持在9.5kPa时,磨 煤机出力将会再增加一些,但煤粉颗粒也会变大。 4.3.2 燃用煨煤

试验时机组负荷450MW、一次风母管压力为 8.75kPa,磨煤机的加载力为15.6MPa,整个试验过 程磨煤机进、出口差压为3.83kPa。

如图 2所示,给煤量由67t/h逐渐增加到80t/h 时,磨煤机出口温度由初始的56℃下降至50.7℃后 逐渐稳定;磨煤机风量由初始的100t/h下降到94.7 t/h后逐渐稳定;磨煤机电流由原来的96A升高至 105.6A。

从试验情况来看,试验煤种为煨煤时磨煤机电 流较准煤小,说明煨煤较准煤易磨。因煨煤的水分 大,磨出力越大将会使磨出口温度越低,出力过大 会导致干燥出力不能满足要求[7]。 4.3.3 结论

(1)通过磨煤机减速机提速改造,磨煤机出力 增加了20%,达到了改造目的。改造后,机组出力受 限情况得到缓解。

(2)运行方式不会对电动机造成威胁,不会过电流。

(3)磨煤机如果继续加大出力和风量,会引起 煤粉变粗;如与低氮燃烧器的运行效果叠加,更会 使飞灰和炉渣含碳量大幅增加[8]。

(4)试验表明,在燃用准煤、煨煤的情况下,达 到最大出力(80t/h)时,磨煤机不会超电流,轴功率 可以满足运行要求;且在相同出力情况下,磨煤机 电流较改造前小,说明磨煤机的碾磨出力有所增 加。

(5)增速改造后磨煤机单耗没有增加。

(6)因本次A修对锅炉燃烧器也进行了改造, 使得一次风喷口截面积缩小,磨煤机的通风阻力有 所增加;另外磨煤机的分离器也是限制通风出力的 1个主要因素。 5 建议

改造后机组运行状况表明,磨煤机提速改造效 果显著,具有推广价值。

(1)考虑到京隆公司机组夏季背压高和AGC 的超调情况,以及入炉煤热值在71.2MJ/kg左右时, 机组最大给煤量一般在365t/h左右,每台炉只进行 4台磨的改造即可满足运行要求。

(2)磨煤机转速增加时,磨损也会加剧,改造 后应缩短检修和磨辊堆焊周期[8]。

(3)随着运行时间的延长,磨煤机的碾磨出力 将逐渐下降,磨煤机电流会随之增大。但运行中只 要不超过150.8A,即可控制磨煤机的轴功率不大于 570kW。

(4)磨煤机不宜在积存大量煤粉的情况下启 动,以防烧损电动机[6]。运行中尤其要注意对磨振 动值、煤层厚度、推力瓦温、轴承温度的监督检查。

(5)80t/h已是磨煤机的最大出力,实际运行中 磨煤机不应超过此出力,且不宜在最大出力工况下 长时间运行。

| [1] | 赵仲琥.火力发电厂煤粉制备系统设计和计算方法[M].北 京:中国电力出版社,1998:30,52-68,82-109. |

| [2] | 朱小东.火电厂磨煤机节能潜力分析[J].陕西电力,2011, 39(1):77-80. |

| [3] | 大唐国际发电股份有限公司.全能值班员技能提升指导 丛书锅炉分册[M].北京:中国电力出版社,2008:67-68. |

| [4] | 戴为,牛海峰,马洪顺.中速磨煤机[M].北京:机械工业出 版社,1998:270-275. |

| [5] | 成保国.火电厂磨煤机优化控制系统的应用[J].陕西电力, 2006,34(2):20-21. |

| [6] | 杨伟,杨颖,李晓鹏.ZGM95型磨煤机喷嘴环堵塞原因分 析及改造措施.内蒙古电力技术,2013,31(1):93-95. |

| [7] | 李志军,李前宇,付喜亮,等.ZGM113G型磨煤机喷嘴环改 造分析[J].内蒙古电力技术,2011,30(3):57-59. |

| [8] | 张进,殷军强,王俊贵.火电厂给煤机常见故障及分析[J]. 陕西电力,2013,41(9):93-95. |

2014, Vol. 32

2014, Vol. 32