2. 东方希望包头稀土铝业有限责任公司, 内蒙古包头014060

2. Dongfang Xiwang Baotou Rare-earth Aluminum Co., Ltd., Inner Mongolia Baotou 014060

某火电厂300MW汽轮发电机组在运行过程中 发生低压转子振动超标现象,经停机检查,发现低 压转子反向第6级动叶片断裂,并对与其相邻的动 叶片、隔板及静叶片等造成不同程度的机械损伤。 该动叶片的材质为0Cr17Ni4Cu4Nb。

0Cr17Ni4Cu4Nb合金是在Cr17型不锈钢基础 上加入Cu、Nb等强化元素,并经固溶时效析出富铜 相进行强化的沉淀硬化马氏体不锈钢[1]。该合金经 1025~1055℃固熔处理、810~820℃退火缓冷及 600~610℃时效热处理后,在近700℃仍具有优良的 强度和韧性匹配性能及良好的耐蚀性和抗氧化性, 因此被广泛用于制造大型汽轮机的叶片等重要部 件[2, 3, 4]。

为了查清该机组叶片断裂原因,对断裂叶片进行综合性试验分析。 1 试验结果 1.1 化学成分分析

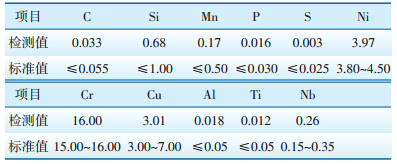

在叶片断口下方约10mm处进行取样,采用 SPECTROMAXx型台式直读光谱仪对其化学成分进 行分析。表 1为断裂叶片的化学成分分析结果。可 以看出,叶片化学成分中各元素含量符合《GB/T 8732—2004汽轮机叶片用钢》[6]对0Cr17Ni4Cu4Nb 的元素控制要求。

| 表 1 断裂叶片各元素质量分数化学分析结果 % |

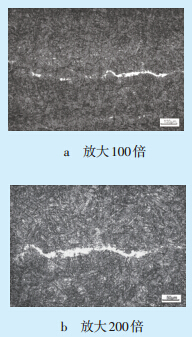

金相检验包括显微组织、δ铁素体分布及面积 含量等。试样截取位置位于断口下方约10mm处, 检测仪器采用Axio Observer.Alm型研究级蔡司光 学显微镜。叶片近断口截面的显微组织见图 1,组 织为细小板条的回火马氏体,在回火马氏体基体上 分布有条片状的δ铁素体。按照GB/T8732—2004 标准[6]要求,0Cr17Ni4Cu4Nb用作叶片材料时,其显 微组织中最严重视场的δ铁素体面积含量不能超过10%。利用网格法对断裂叶片近断口截面中δ铁素 体所占面积含量进行测定,实测结果显示δ铁素体 面积含量约为8%,符合标准要求。

|

图 1 断裂叶片基体显微组织 |

断口分析包括宏观断口分析和微观断口分 析。宏观断口分析以目视及放大镜观察为主;微观 断口分析借助HITACHI S-3700N型扫描电子显微 镜观察,观察前用丙酮溶液对断口进行彻底超声波 清洗[5]。

该汽轮机低压转子第6级动叶片叶根为枞树形 结构。图 2为叶片断口的宏观形貌。可以看出,断 口位于叶片应力易于集中的叶根第1齿谷部位,断 口整体呈两级台阶状,约各占1/2区域。叶片本身 及断口机械损伤严重,断口右半部分无明显宏观塑 性变形,呈现瓷状断口形貌,但从其上可以观察到 较为明显的疲劳贝纹线,具有典型的裂纹扩展区形 貌;断口左半部分有一定塑性变形特征,呈现典型 瞬断形貌,从裂纹扩展区贝纹线的走向分析,认为 裂纹源应位于断口右上尖角处的叶根边缘部位,但 由于该尖角部位损伤严重,已无法观测到裂纹源形 貌。

|

图 2 断裂叶片的宏观形貌 |

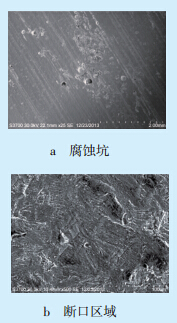

图 3为叶片断口的扫描电子显微镜(SEM)微区 形貌分析结果。由于叶片机械损伤严重,在对宏观 推测裂纹源附近进行微区分析时并未发现明显的 裂源形貌,但在该处观察到众多如图 3a所示的严重 腐蚀坑缺陷,且有些相邻的腐蚀坑已经相连,形成 线性缺陷。图 3b为带有贝纹线的裂纹扩展区的微 观形貌,具有典型的马氏体高温合金疲劳扩展辉纹特征。

|

图 3 叶片断口SEM形貌 |

力学性能试验主要为室温硬度检测试验,在台 式THBC-3000DA图 像 处 理 布 氏 硬 度 计 及Tu⁃ kon2500-6型Wilson维式显微硬度计上进行,试验 温度为20℃。对断裂叶片截取试样进行硬度检测 试验。叶片整个截面的硬度为311~317HB,而标准 要求0Cr17Ni4Cu4Nb合金经1025~1055℃固溶处 理、810~820℃退火缓冷及600~610℃时效处理后的 硬度应为277~311HB,显然,断裂叶片的硬度过高 (已超标)。利用显微硬度计对δ铁素体进行硬度检 测,约为200HB。 2 讨论分析 2.1 材质及热处理工艺分析

从化学成分分析结果看,断裂叶片化学成分中 各元素质量分数均在标准要求范围内,不存在材质 异常的情况。

据金相检验分析,断裂叶片的组织为回火马氏 体,在回火马氏体基体上存在少量的条片状δ铁素 体。一般来说,在马氏体不锈钢中不希望出现δ铁 素体,尽管断裂叶片的最严重视场中δ铁素体面积 含量未超过10%,但仍会在一定程度上降低材料的 抗拉强度、屈服强度和冲击韧性,进而影响材料抵 抗疲劳开裂和疲劳裂纹扩展的能力[7, 8, 9]。由硬度检 测试验可知,叶片整体硬度偏高,可能是固溶处理 温度偏低导致的[10]。从力学性能角度分析,叶片材 料硬度偏高势必会造成其塑性和韧性变差,进而造 成转子高速旋转过程中抵抗循环激振应力的能力 降低。 2.2 叶片断裂原因分析

通过对断口性质的综合分析可知,断口呈现明 显的疲劳断裂形貌。虽然断口损伤严重,但从断口 表面扩展区的贝纹线走向分析,裂纹源应位于叶根 边缘的尖角处。在对该位置进行微区形貌分析时 发现叶根表面存在众多腐蚀坑。材料表面腐蚀坑 会在材料表面造成初始损伤,在循环载荷和腐蚀介 质的长期作用下,一些直径较大的、应力集中系数 最高的腐蚀坑又会发展成为微观线性裂纹,这些微 观线性裂纹的形成既为叶片断裂提供了裂纹源,又 严重降低了材料的疲劳寿命[11]。

从使用条件分析,低压转子末级叶片由于叶型 尺寸较长、受力较大,往往最易发生断裂。叶片的 固定是靠叶根的紧密装配来实现的,叶片工作面所 承受的弯应力、拉应力和扭转应力均会传递至叶 根,因此叶根是叶片上最容易发生断裂的部位。当 叶片根部的腐蚀坑在循环应力和腐蚀介质的共同 作用下逐渐发展成线性裂纹源,裂纹源在转子转动 的循环载荷作用下在叶根部扩展,最终导致叶片发 生断裂。 3 结论及建议

综合以上分析,低压转子反向第6级动叶片断 裂的主要机理为源自腐蚀坑的腐蚀疲劳断裂,而δ 铁素体的存在及叶片硬度偏高在一定程度上降低 了叶片材料的强度和冲击性能,影响叶片抵抗激振 应力的能力,降低了材料的疲劳寿命,加速了叶片 的断裂过程。

鉴于以上叶片断裂原因,应从以下几方面加强 管理,避免再次发生类似事故:首先,应加强对机组 汽水品质的监测,防止其中腐蚀物超标而造成低压 转子叶片形成大面积的腐蚀坑;其次,应加强对叶 片安装过程及运行状态的监督,避免因安装工艺不 当,造成叶片运行时的激振力增大,导致叶片断裂。

| [1] | D. H. Ping, M. Ohnuma, Y. Hirakawa,et al. Microstructure evolution in 13Cr8Ni2.5Mo2Al martensitic precipitationhardened stainless steel[J]. Materials Science Engineering A, 2005, 394(2005):285-295. |

| [2] | 叶诗豪,姚建华,胡晓冬,等.激光固溶17-4PH的机理与性能研究[J].动力工程学报,2011,31(5):391-396. |

| [3] | Davood Nakhaie, Mohammad Hadi Moayed.Pitting corrosion of cold rolled solution treated 17-4PH stainless steel[J].Corrosion Science, 2014(80):290-298. |

| [4] | C. N. Hsiao,C. S. Chiou,J. R. Yang.Aging reactions in a 17-4PH stainless steel[J].Mater,Chem. Phys,2002 (74):134-142. |

| [5] | 张忠伟,白青山,王建军,等.国产600 MW核电机组主调 门油动机活塞杆断裂原因分析[J].腐蚀科学与防护技术, 2011,23(6):518-521. |

| [6] | 全国钢标准化技术委员会.GB/T 8732-2004 汽轮机叶 片用钢[S].北京:中国标准出版社,2004. |

| [7] | Pavlina Hajkova,Jiri Janovec,Jan Siegl,et al. Influence of δ-ferrite of the fatigue resistance of blade ma-terials[J].Materials and technolofy,2010,44(4): 227-232. |

| [8] | 马力深,钟约先,马庆贤,等.δ铁素体对12%Cr超超临界 转子钢冲击性能的影响[J].清华大学学报(自然科学版), 2008,48(11):1887-1890. |

| [9] | Sawada K, Kimura K, Abe F. Mechanical response of 9% Cr heat-resist ant martensitic steels to abrupt stress loading at temperature[J].Materials Science and Engineering,2003,358(1-2):52-58. |

| [10] | 刘振宝,杨志勇,雍岐龙,等.固溶处理对新型马氏体时 效不锈钢力学性能的影响[J].钢铁,2007,42(3):47-51. |

| [11] | Xinyan Zhang, Shuxin Li, Rui Liang, et al. Ef fect of corrosion pits on fatigue life and crack initiation[C]//13th International Conference on Facture,Bei jing,2013:1-9. |

2014, Vol. 32

2014, Vol. 32