随着国家环保政策的日益严格,火电厂烟气脱 硫技术监督工作越来越受到重视。做好脱硫技术 监督工作,可确保火电厂脱硫装置的安全、稳定、经 济运行,保证烟气达标排放,及时发现脱硫设施运 行中存在的问题,并提出解决方案,最大限度地发 挥脱硫装置的效能,使其健康、经济、长周期稳定运行。本文就火电厂烟气脱硫技术监督过程中发现 的问题进行探讨,以供同类电厂借鉴。 1 火电厂烟气脱硫技术监督的目的及任务

脱硫技术监督的目的是以相关的法律、法规、 标准为依据,以环境监测为手段,以火电厂燃料、原 材料、水源、环保设施和污染物排放为对象,以烟气 达标排放与节能减排为目标,对脱硫设施(备)的健 康水平及有关安全、稳定、经济运行的重要参数、性 能、指标进行监督、检查、评价,保证其在良好状态 或允许范围内运行[1, 2, 3]。

火电厂烟气脱硫技术监督的任务是实现对脱 硫装置建设项目在可研阶段、环境影响评价阶段及 脱硫设施在设计、选型、监造、安装、调试、验收、运 行、检修、改造等各个环节的全过程监督。 2 烟气脱硫技术监督中发现的问题及处理 2.1 低品质石灰石脱硫运行参数控制 2.1.1 数据分析

根据某电厂报送的环保技术监督报表核实脱 硫设施处理的烟气量、原烟气中SO2质量浓度、脱硫 效率等,核算SO2脱除量;根据脱硫剂(如石灰石)的 品质纯度、用量及脱硫副产品石膏的纯度,CaCO3、 CaSO3·0.5H2O 质量分数,分析石灰石用量是否合 理,钙硫比是否符合设计要求,以发现运行中存在 的问题。

对环保技术监督报表进行分析后确定该电厂 石灰石用量偏大,钙硫比、石膏中CaCO3 残留量超 标。造成此结果的原因一般有以下几个方面:

(1) 石灰石品质差或磨制细度不达标;

(2) 吸收塔浆液pH值控制不合理;

(3) 吸收塔浆液密度控制不合理;

(4) 石膏旋流器压力控制不合理。 2.1.2 现场检查

通过深入现场检查,确定pH 值控制范围为 5.2~5.8,石灰石磨制细度满足63 μm(325目)90% 通过率,吸收塔浆液密度和石膏旋流器压力等指标 也在正常范围;但是石灰石的纯度只有79.14%,未 达到设计要求的CaCO3质量分数在90%以上。调查 得知,符合设计要求的石灰石不易取得。 2.1.3 pH值调整

针对该电厂石灰石存在的问题,建议适当降低 吸收塔浆液pH值,以提高石灰石利用率,从而减少 石灰石用量及石膏中CaCO3残留量。经现场试验, 确定pH值合理控制范围为4.8~5.0。 pH 值调整前后,脱硫装置运行数据如表 1 所 示。通过调整pH值运行参数,保证了脱硫效率维持 在正常水平,石灰石用量大幅降低,石膏中CaCO3残 留量控制在了合理水平,石膏品质提升;同时也减 轻了石灰石制浆系统的运行负荷,降低了石灰石磨 机的磨损,节能减排效果明显。

| 表 1 pH值调整前、后脱硫装置运行数据 |

2.2.1 采用碘量法测定SO2质量浓度

火电厂烟气在线监测系统(CEMS)一般采用红 外法对SO2质量浓度进行监测,用于SO2质量浓度监 测比对的便携式仪器通常采用电化学法。一般情 况下,电化学法精度低于红外法,且易受CO的干扰 (正干扰),发电机组在较大负荷下运行时,烟气中 氧量控制均比较低,容易出现CO质量浓度超标问 题。

某电厂在接受当地环保部门的例行检查时,发 现便携式仪器测得的SO2质量浓度远大于CEMS数 据,被认为存在SO2质量浓度超标排放且有人为对 CEMS数据进行修改的嫌疑。随后进行现场检测比 对,后采用碘量法检测比对,CEMS数据显示正确。 2.2.2 烟气速度场系数修正

大部分电厂由于空间局限,安装CEMS的混合 烟道直管段较短,难以满足《GB/T 16157—1996 固 定污染源排气颗粒物测定与气态污染物采样方法》 关于测点安装位置的要求[2],造成所测SO2质量浓度 与实测数据偏差较大。

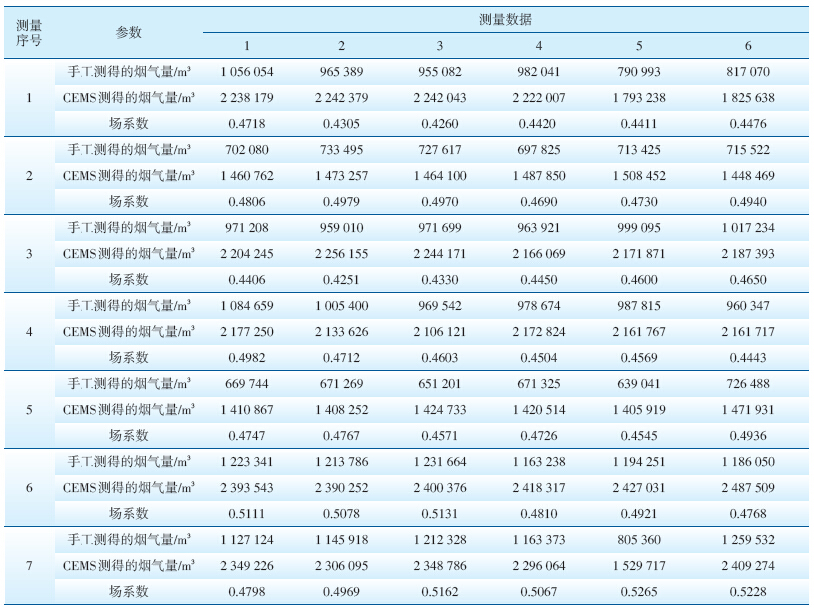

由于该电厂也存在测点安装位置不合要求的 问题,使得CEMS所测数据长期偏大。在技术监督 过程中对烟气速度场系数进行修正,由原来的1.0 修正为0.47。修正后,该厂CEMS数据能够真实反 映SO2质量浓度。修正试验数据如表 2所示。

| 表 2 烟气速度场系数修正试验数据 |

通过对烟气速度场系数的修正,解决了该电厂 CEMS所测SO2质量浓度长期不准确的问题,同时能够合理核算排污量,降低电厂烟气颗粒物及气态污 染物排污费50%以上。 2.3 GGH泄漏导致脱硫效率低的诊断

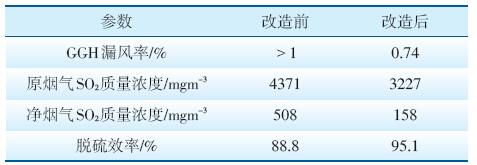

某电厂脱硫系统增容改造后各项运行参数控 制正常,但性能考核试验显示脱硫效率无法达到设 计要求。在技术监督过程中,通过增加测点对GGH 密封性能进行测试,发现该厂GGH烟气换热器漏风 率远大于设计值(不大于1%),因此判定脱硫效率不 达标原因主要由于GGH泄漏所致。对GGH进行维 修改造后,脱硫效率达标。GGH改造前、后脱硫效 率对比见表 3所示。

| 表 3 改造前、后GGH脱硫效率对比 |

吸收塔浆液密度控制一般都依靠在线密度计 实时监测,由于在线密度计受安装位置、介质流速、 日常维护(如冲洗周期频率)等因素影响,经常出现 显示不正确、波动大等问题,给运行控制带来影 响。在技术监督过程中,建议电厂采用借助吸收塔 监测液位的压力变送器数据辅助计算吸收塔浆液 密度的方法进行实时监测。采取以上方法后,得到 的浆液密度准确,无需增加设备。此方法的原理是 依据以下公式来间接计算浆液密度ρ[2]:

g—重力加速度,m/s2

3 结论及建议脱硫技术监督工作是包含技术管理、技术分 析、疑难问题解决和设备状态分析在内且涉及多个 环节的基础性工作。以烟气达标排放为目标,并 持续改进、优化脱硫装置运行,才是脱硫技术监督的落脚点,监督的关键 在于通过对试验和检验数据的分析,准确指出存在 的问题,并提出针对性措施。针对本文监督过程中 发现的问题提出以下建议:

(1) 当脱硫吸收剂、吸收塔浆液、脱硫副产品 石膏等性能指标(如脱硫吸收剂活性、纯度、细度, 吸收塔浆液pH值、密度,石膏中CaSO4·2H2O、Cl-、 CaCO3、CaSO3·0.5H2O、H2O等质量分数等)、脱硫装 置运行重要参数及CEMS等测量数据均合理,但脱 硫效率、排放的SO2 质量浓度仍不达标时,应考虑 GGH漏风率是否符合设计要求。GGH泄漏对脱硫 效率及SO2质量浓度的影响往往容易被忽视,在脱 硫竣工验收性能考核试验及脱硫检修前、后应对 GGH漏风率进行测试,如发现其漏风率超标,应采 取相应措施进行处理。

(2) 由于CEMS 安装不能满足《GB/T 16157— 1996 固定污染源排气颗粒物测定与气态污染物采 样方法》[2]的位置要求,而造成实测烟气量偏差较大 的问题,应对烟气速度场系数进行修正。

(3) 建议采样精度较高的碘量法对CEMS进行 定期比对[4, 5]。

(4) 建议利用现有液位监测的压力变送器数 据,并结合浆液密度在线监测密度计数据计算浆液 密度。依据公式ΔP=ρgΔH 间接计算浆液密度ρ,以 增加脱硫系统运行的可靠性。

| [1] | 中国电力企业联合会电力试验研究分会.DL/T 1050— 2007电力环境保护技术监督导则[S].北京:中国电力出版社,2007. |

| [2] | 国家环境保护总局.GB/T 16157—1996 固定污染源排气颗粒物测定与气态污染物采样方法[S].北京:中国电力出版社,1996. |

| [3] | 国家环境保护总局.HJ/T 75—2007 固定污染源烟气连续监测技术规范[S].北京:中国环境科学出版社,2007. |

| [4] | 国家环境保护总局.HJ/T 56—2000 固定污染源排气中二氧化硫的测定碘量法[S].北京:中国环境科学出版社, 2000. |

| [5] | 张忠,辛建军,支国庆,等.石灰石—石膏湿法烟气脱硫装置优化改造[J].内蒙古电力技术,2014,32(2):66-69. |

2014, Vol. 32

2014, Vol. 32