1 故障的发生

某电厂3号主变压器型号为SFP9-396000/220, 额定电压242±2×2.5%/20 kV,额定电流944.8 A/11 431.5 A,连接组别YN、d11,冷却方式为强迫油循环 风冷,1997年出厂,1999年投运。2014-01-22,在对 3号主变压器本体油色谱进行季度技术监督定期分 析时发现总烃值超标,经过2次取样,4次分析,确认 3号主变压器本体油中总烃值大于1000×10-6,检测 结果见表 1所示。

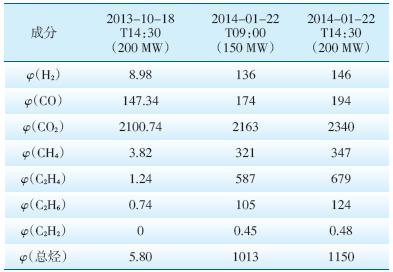

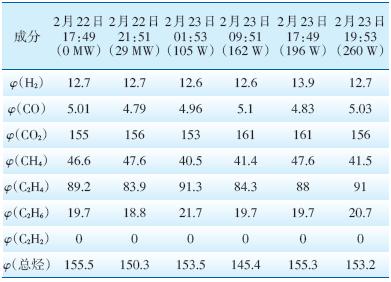

| 表 1 3号主变压器油色谱数据检测结果 10-6 |

由表 1数据可以看出,甲烷、乙烯、乙烷体积分 数大幅度增加,并有微量乙炔,总烃值已超出《GB/ T 7252—2001 变压器油中溶解气体分析和判断导 则》[1]要求的注意值(150×10-6)。在确定3号主变压 器总烃测试数据结果无误后,为确保设备及人身安 全,按照《DL/T 572—2010 电力变压器运行规程》[2] 要求,于2014-01-23将3号机调峰停机。 2 主变压器现场检查过程及故障原因分析

根据故障时的色谱数据(见表 1)分析,判断变 压器内部存在故障。采用《GB/T 7252—2001》[1]中 的三比值法判断故障类型,按照编码规则计算的编 码组合为0、2、2,其中,φ(C2H2)/φ(C2H4)=0.0007< 0.1;φ(CH4)/φ(H2)=2.4>1;φ(C2H4)/φ(C2H6)=5.5> 3。根据故障类型判断方法,故障具有高温过热特 征,且温度高于700 ℃。根据色谱试验数据分析,初 步判断热故障原因应该是裸金属过热,可能涉及内 部磁路、金属结构件、开关触头、低压引线接触不 良、铁心多点接地、线圈股间短路或者潜油泵故障 等。 2.1 常规试验

故障发生后对3号机组2013年10月—2014年 1月的负荷、主变压器的电流、油温数据进行了跟踪 分析,期间机组负荷在160~310 MW,主变压器电 流在400~750 A,油温在40~56 ℃,均没有超过额 定值。

按《DL/T 596—1996 电力设备预防性试验规 程》[3]对停运的变压器进行了绝缘、直阻、泄漏电流 及介损等常规电气试验,结果无异常,试验数据见 表 2。

| 表 2 主变压器常规电气试验数据 |

对变压器热油循环后,进行了2次内检,无法确 定故障点,决定进行现场吊罩检查测试,吊罩后检 查没有发现与总烃超标相关的过热及放电迹象。 2.3 全面电气试验

在内检与吊罩检查后仍无法确定故障点的情 况下,决定进行全面的电气试验,包括局部放电试 验、空载试验、负载试验及反送电空载运行试验,以 逐一查找、排除故障。 2.3.1 直流电阻测量

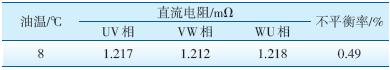

低压绕组直流电阻测量结果见表 3。高压绕组 直流电阻测量结果见表 4。

| 表 3 低压绕组直流电阻测量结果 |

| 表 4 高压绕组直流电阻测量结果 |

变压器低压侧(无中性点引出)绕组直流电阻 不平衡率为0.49%,符合《DL/T 596—1996》[3]要求 (不应大于1%);变压器高压绕组(有中性点引出)直 流电阻不平衡率为0.57%,符合《DL/T 596—1996》[4] 要求(不应大于2%),可初步排除开关触头、低压引 线接触不良的故障。 2.3.2 局部放电试验

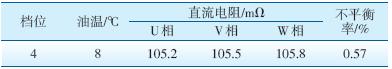

局部放电试验结果见表 5。局部放电试验过程 未见异常,试验结果符合《DL/T 417—2006 电力设 备局部放电现场测试导则》[4]在线端电压为1.3倍时 持续30 min放电量不大于300 pC的要求。可排除 主变压器内部放电的故障。

| 表 5 局部放电试验结果 |

负载试验结果见表 6。根据负载试验结果,对 各相负载损耗及阻抗电压进行横向比较,未发现相 与相间有明显差异,基本可排除线圈股间短路故 障。

| 表 6 负载试验结果 |

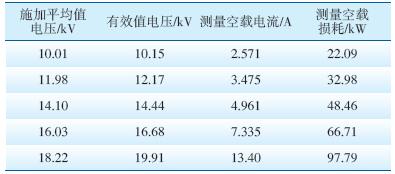

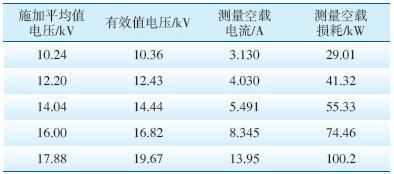

空载试验结果分别见表 7—表 9。对3次单相 空载试验结果进行横向比较,未发现异常,可进一 步排除铁心回路故障。

| 表 7 空载试验结果(低压VW相加压, UW相短接,高压开路) |

| 表 8 空载试验结果(低压UV相加压, VW相短接,高压开路) |

| 表 9 空载试验结果(低压UW相加压, UV相短接,高压开路) |

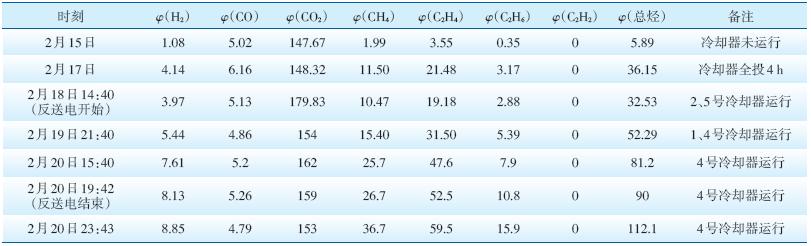

在确定局放试验、空载试验、负载试验结果均 无异常后,将主变压器低压侧联线解开,由220 kV 升压站向主变压器反送电,空载运行48 h,连续对主 变压器色谱进行取样分析,发现总烃体积分数由送 电前的32×10-6升至112×10-6。具体油色谱测试数据 见表 10所示。

| 表 10 3号主变压器反送电空载运行油色谱试验数据 10-6 |

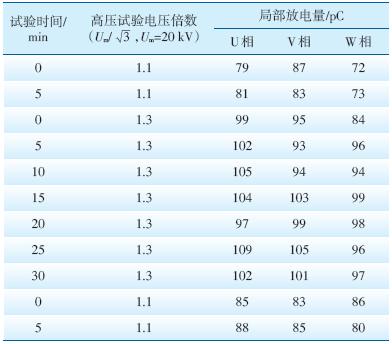

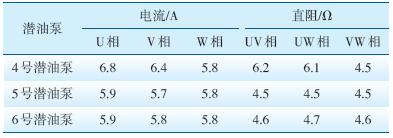

通过对主变压器进行反送电空载运行试验,发 现总烃值是在冷却器进行切换后发生变化的,特别 是切换到4号冷却器后总烃值有明显上升趋势,主 变压器停运后总烃值仍在不断上升。对冷却器进 行进一步的电气参数定量检查,发现4号冷却器潜 油泵电流比其他冷却器潜油泵电流偏大15%左右, 且三相不平衡。遂对4号冷却器潜油泵电机进行了 直流电阻测量,发现其直流电阻三相不平衡,U相直 流电阻偏大,具体数据见表 11。

| 表 11 冷却器潜油泵电机直流电阻测量结果 |

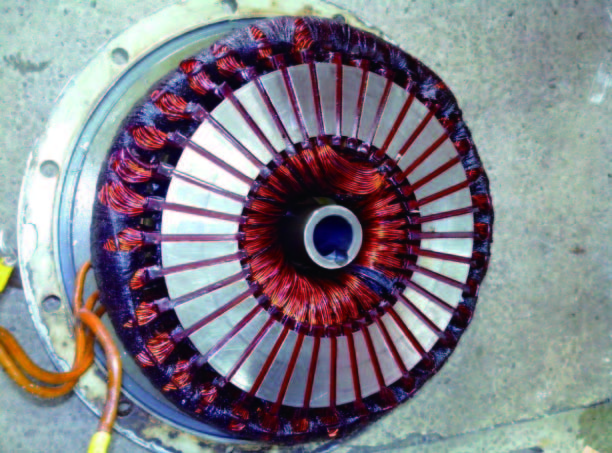

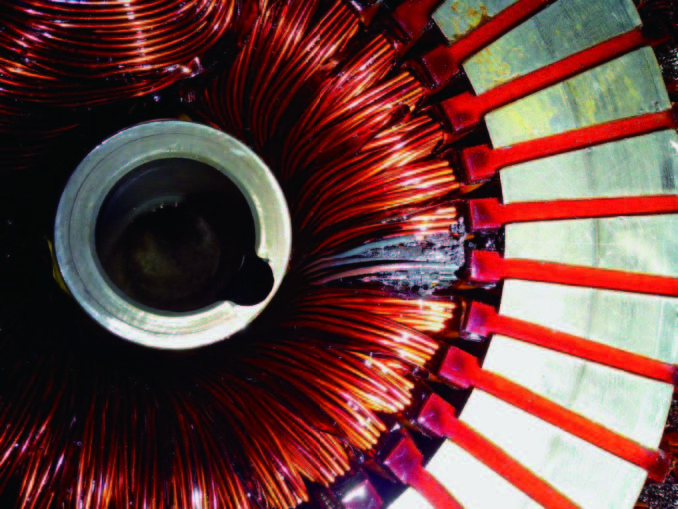

将4号冷却器停运隔离、更换,将潜油泵电机解 体进行检查,发现其定子绕组中部有部分线圈已经 明显烧焦发黑,并有熔断现象,见图 1、图 2所示。

|

图 1 解体后的4号潜油泵电机 |

|

图 2 4号潜油泵电机定子的部分线圈已烧断 |

发现故障点后,立即隔离、更换4号冷却器潜油 泵,于2月22日将3号机组与系统并列运行,至3月 1日,3号机组最高负荷为300 MW,期间对主变压器 的本体油色谱进行了持续监测,测试数据见表 12, 油中各气体成分没有发生突变,总烃值基本与启动 前一致。

| 表 12 3号主变压器重新投运油色谱检测数据 10-6 |

在更换4号冷却器的潜油泵电机后,通过对机 组不同负荷情况下持续运行的油色谱检测情况来 看,可以确定3号主变压器总烃值突增的原因为油 冷却系统附属设备,即4号潜油泵的电机定子线圈 发生故障,高温过热导致主变压器油总烃值超标。 4号潜油泵电机定子线圈故障的原因初步判断是制 造工艺欠缺,U相绕组的漆包线在长期运行过程中 由于发热、振动等原因导致股间绝缘损坏,使得U相 并绕的导线中产生股间短路。 3 建议

针对上述故障,提出如下建议:

(1) 对于服役时间过长的设备,特别是主设 备,要考虑增加技术成熟的在线监测手段,目前厂 内对运行超过15 a的主变压器均已加装油色谱在线 监测装置。正常运行时取样周期定为每天1次,并 每3个月进行人工取样比对,以确保在线数据可靠、 准确,将对主变压器油色谱的定期检查工作常态 化[5,6]。

(2) 完善规程及检修作业文件包,增加对主变 压器附属设备的检查维护及试验内容,正常运行时 要对主变压器冷却器的电机运行电流定期进行测 量对比,每次主变压器大小修时要对 冷却器的电机绝缘及直流电阻进行 测量比对,避免设备超期服役造成故障。

(3) 加强电气专业人员专业技能的培训工作, 认真学习相关国标及专业技术规范,争取多与国内 专家交流沟通,提高专业技术水平。

| [1] | 中国电力科学研究院.GB/T 7252—2001 变压器油中溶解气体分析判断导则[S].北京:中国标准出版社,2001. |

| [2] | 电力行业电力变压器标准化委员会.DL/T 572—2010 电力变压器运行规程[S].北京:中国电力出版社,2010. |

| [3] | 中华人民共和国电力工业部安全监察及生产协调司,国家电力调度通信中心.DL/T 596—1996 电力设备预防性试验规程[S].北京:中国电力出版社,1996. |

| [4] | 电力行业高电压试验技术标准化委员会.DL/T 417— 2006 电力设备预防性试验规程[S].北京:中国电力出版社,2006. |

| [5] | 吕广飞,吕振峰,燕宝峰.电力变压器排油充氮装置误动原因分析及对策[J].内蒙古电力技术,2013,31(4): 76-78,82. |

| [6] | 吕向明,安治贤,冯晓东.主变压器冷却装置控制方式的改进[J].内蒙古电力技术,2005,23(1):32-33,40. |

2014, Vol. 32

2014, Vol. 32