1 锅炉设备概述

神华国能神东电力有限责任公司萨拉齐电厂 (以下简称为萨拉齐电厂)装机为2×300 MW空冷机 组,配置2台HG-1065/17.5-L.MG44型双布风板单 炉膛、自然循环、一次再热、循环流化床汽包锅炉。 锅炉机组为哈尔滨锅炉厂有限责任公司引进ALSTOM公司技术自主研发制造的第1代产品,其特点 是取消了外置床,将高温再热器及中温过热器以吊 屏的形式从炉顶悬挂于炉膛前后墙,其中前墙中间 是水冷屏,两侧布置中温过热器I;后墙中部吊挂中 温过热器II,两侧布置高温再热器(2×6屏,45m高); 炉膛左右两侧共布置4个分离器[1]。 2 存在的问题

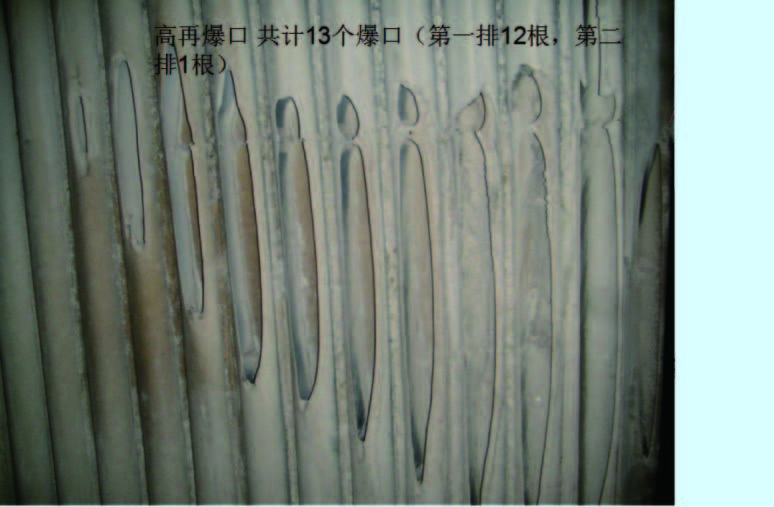

萨拉齐电厂2号机组高温再热器自2011年8月 投产以来,分别于2012年6月、2013年9月、2013年 11月发生过3次泄漏(图 1为第2次泄漏情况照片), 每次泄漏都将相邻水冷壁吹爆而被迫停炉;其中有 2次将灰渣、石灰石粉通过破损的高温再热器管口 吸入管束下部,甚至进入高温再热器进汽分集箱, 与汽水相遇板结凝固,导致设备报废。

|

图 1 高温再热器第2次泄漏情况 |

萨拉齐电厂2号机组高温再热器共发生过3次 泄漏,经分析,泄漏有以下几方面原因。 3.1 受热面膨胀受限

2号机组2011年8月初进入168 h试运前,在停 炉消缺检查时发现锅炉炉膛内吊挂受热面中温过 热器I、中温过热器II、高温再热器均发生S形规则 变形(见图 2),特别是高温再热器变形最严重。经 检查分析,发现这些受热面在基建安装时预留的向 上膨胀空间不足,与炉顶大包箱套管卡死,因膨胀 受限而导致受热管屏在炉内产生较规则的S形永久 变形。虽然进行了检修调整,但在机组移交生产后 的停炉检查中发现这些受热面的变形更加严重且 不规则。

|

图 2 高温再热器变形情况(168 h试运前) |

锅炉原设计煤种为新街原煤(收到基低位发热 量Qnet.ar为12 122 MJ/kg,灰分45%),而实际燃用的是 神华煨煤,特点是灰分小(约20%)、热值高(Qnet.ar约 17 144 MJ/kg)、粒度细(0~1 mm约占30%)。锅炉运 行中循环灰量明显不足,床温高达990 ℃,远高于设 计值(880~920 ℃)。为控制床温,运行人员采用加 大一次风量的运行方式,使得吊挂受热面处的烟气 速度及灰渣量相对增大,受热面受到的冲刷、磨损 加剧[3,4];同时,因运行床温高,中温过热器、高温再 热器金属壁温日均超限在10次左右,加之高温再热 器的材质为TP304,相对膨胀量大,使得高温再热器 的变形日趋严重[4]。 3.2.2 设计吊挂不合理,膨胀受限,吊挂受热面变 形

炉内吊屏中温过热器I、中温过热器II、高温再 热器出口各分集汽箱原设计由1个弹簧吊架拉挂, 管屏向上受热移动同向性差,各管屏的向上膨胀量 不一致、局部间距变窄,形成明显的烟气走廊,使受 热面的冲刷加剧。高温再热器的第1次泄漏现象 (见图 3)也印证了这一原因:2012年6月炉后左侧 高温再热器第1屏背弧段受烟尘长期冲刷减薄导致 泄漏,并波及相邻的水冷壁及第2屏高温再热器,造 成水冷壁爆管,汽包水位难以维持,被迫停炉。

此次事故抢修时共更换高温再热器管137m,水 冷壁管6.3m。因高温再热器管屏变形严重,更换管 件与原管屏管件的接口难以对接,焊口被迫焊接成 马蹄形,且部分管件明显外凸,又成为烟尘进一步 磨损受热面的扰动源。

|

图 3 高温再热器第1次泄漏情况 |

2013年9月,锅炉左后高温再热器管屏在上次 检修换管外凸部分再次发生泄漏(见图 1),并冲刷 了相邻水冷壁及第2屏高温再热器,水冷壁管再次 爆破,被迫停炉抢修。高温再热器第1管屏泄漏处 的12根管件严重变形,无法更换只能废弃。处理时 将破损管件的炉内部分割除,炉外配汽集箱支管进 出口水平段加装了堵头。割管时发现管道内积有 灰渣且凝固如混凝土状无法清除,扩大检查范围发 现此屏的进汽分集箱内已有半箱凝固灰渣,大部分 未损管件也已无法通汽,如继续使用会导致高温再 热器第1屏炉内管干烧爆破而再次停炉。这一整屏 被迫废弃,只能等待再有检修机会时换屏。鉴于电 网调度要求急于启机,高温再热器废弃第1屏炉内 未破损管件部分暂未割除。

2013年10月,电厂利用停机机会,将废除的高 温再热器第1屏炉内部分进行了割除,同时更换了 相邻屏最外侧因磨损减薄的第1根管段。

2013年11月,高温再热器发生了第3次泄漏。 此次泄漏原因为上次换管割鳍片时伤及相邻第2根 管母材,因补焊工艺不佳、未完全融合,导致运行中 发生泄漏并最终酿成停炉事故。经割管检查,高温 再热器泄漏管下部进入了干渣、干灰,检修时用负 压抽吸法进行了处理。 3.3 高温再热器泄漏进灰情况分析

每次高温再热器泄漏、水冷壁爆管后,为避免 底渣遇水板结,运行人员均进行了紧急排渣操作, 但高温再热器破损受热面的进灰程度明显不同。

(1) 第1次泄漏排渣操作时,锅炉运行操作人 员关闭了机、炉侧所有主蒸汽和再热蒸汽疏水;

(2) 第2次泄漏排渣操作时,运行人员漏关高 压旁路后直通负压凝汽器的冷段再热器疏水阀。 通过此疏水通路,冷、热再热器被抽吸为负压状态 (约-200 Pa),炉灰渣及石灰石粉经爆管爆口处吸入 高温再热器的部分管道和分汽集箱,遇到内部残留 的水、汽而凝固硬化;

(3) 第3次泄漏排渣操作时,运行人员在锅炉 汽包放水后、启引风机冷却炉膛的过程中开启了再 热器排空门,向上抽吸形成的微负压把炉内的细颗 粒灰渣吸入到高温再热器已爆破的管内,并靠自重 克服负压而沉积于管道水平段弯头部位。 4 高温再热器泄漏故障预判方法

锅炉受热面泄漏后,应根据故障现象及受损程 度采取相应的处理措施。 4.1 根据CEMS湿度显示值判断泄漏情况

CFB锅炉是正压炉,炉内高分贝噪音使得目前 煤粉炉所用的四管泄漏预报警装置不能安装于CFB 锅炉上。但通过观察、比较CEMS湿度显示值的变 化,可以辅助判断CFB锅炉是否出现泄漏情况。如 果燃煤水分变化不大,CEMS湿度显示值却有明显 的增大趋势,且凝汽器补水量也有所增加,则可以 初步判断炉内受热面存在泄漏。 4.2 就地检查倾听炉内声音

小的泄漏往往难以判断,但可以利用CFB锅炉 蓄热较大的特性,锅炉手动BT(Boiler Trip,锅炉跳 闸),汽轮发电机组不解列,接带能保持汽温、汽压 缓降的低负荷运行(如带厂用负荷或6 MW左右), 排除燃烧、风机等噪音的干扰,从炉外床上油枪观 火孔或尾部烟道人孔等部位就地检查倾听炉内声 音,可以判定有无泄漏及漏点的大概位置,并通过 分析评估泄漏点扩展的危害及后果,制定相应的处 理措施。

如经诊断认为泄漏不严重,电网仍需机组运行 时,可重新启动风机投煤恢复锅炉运行,保持机组 低负荷、低压力运行,并做好停机停炉准备,向电网 调度申请滑参数停机,以缩短冷却时间。 4.3 停机过程中的再热器泄漏诊断试验方法

开启高压旁路、关闭低压旁路给再热器充压, 如关闭高压旁路及再热器疏水阀后,再热蒸汽压力 不能保持,则表明再热器存在泄漏。 4.4 再热器进灰渣防范措施

为防止发生上述的再热器进灰渣事件,在锅炉 排渣冷却过程中应检查、关闭汽轮机“三大疏水”, 特别是再热器疏水以及排空门。由于主汽一次系 统在锅炉放水前仍存在压力,所以灰渣难以从泄漏 点进入到系统内,因此炉内排灰渣工作宜在锅炉放 水前完成。 5 改进措施与注意事项 5.1 改进措施

对于单点吊挂炉内受热面向上膨胀易受阻卡 涩的设计局限,可以利用锅炉大修机会改造为双点 吊挂方式,并对变形严重的高温再热器管排中间部 位进行更换[5]。 5.2 注意事项

日常维护工作中,应加强锅炉防磨防爆的监督 管理工作,检修过程中要严格执行炉内管件的焊接 工艺要求。运行中,对于燃用灰分少、粒度细煤粉 的CFB锅炉,应注意降低锅炉床温,加强炉内灰循 环。通过开展以下工作,可以有效增加循环灰量、 降低锅炉床温[3,4,5]。

(1) 优化运行,掺烧热值较高(Qnet.ar≥8363 MJ/ kg)且粒径合适(<8 mm)的煤矸石;

(2) 加大细碎煤机的间隙,并将高幅筛的筛条 间隙由原来的8 mm调整至13 mm,以增大大粒径入 炉煤的比例;

(3) 通过改造,将分离器入口进行缩孔,把烟 气流速由23 m/s提高为29 m/s,增加炉内灰循环量。 6 结束语

目前电网公司及发电公司对CFB机组的管理 要求日趋严格,考核标准趋向于煤粉炉标准,所以 掌握此类锅炉的特性,有针对性地做好防磨防爆预 防工作是十分必要的。设计、基建阶段就应合理选 择受热面吊挂方式,并预留足够的膨胀空间,避免 受热面膨胀受阻产生永久变形。其次,CFB锅炉炉 内受热面爆管时,需注意CFB 锅炉炉内的正压特 点,防止锅炉汽水系统与汽轮机真空系统误导通、 形成负压而进灰渣;另外,设法建立充分的灰循环, 采取可靠的降温防磨措施也是提高CFB锅炉可靠 性的关键因素。

| [1] | 哈尔滨锅炉有限责任公司.300 MW循环流化床锅炉运行说明书[R].哈尔滨:哈尔滨锅炉有限责任公司,2009:5-8. |

| [2] | 任永红.循环流化床锅炉实用培训教材[M].北京:中国电力出版社,2007:7-9. |

| [3] | 路春美.循环流化床锅炉设备与运行[M].北京:中国电力出版社,2003:15-18. |

| [4] | 李正平.循环流化床锅炉炉管磨损原因分析与治理[J].陕西电力,2007,35(4):75-78. |

| [5] | 李先,康利生,刘永强,等.循环流化床锅炉水冷壁磨损预防措施分析[J].内蒙古电力技术,2011,29(3):46-47. |

2014, Vol. 32

2014, Vol. 32