依据我国大气污染物新排放标准[1],拟对某热 电厂300MW机组锅炉进行脱硫系统增容、脱硝改 造。锅炉烟气系统配置2台静叶可调轴流引风机。 烟气脱硫装置采用石灰石—石膏湿法脱硫工艺,配置1台增压风机。对引风机和增压风机进行热态试 验,试验结果显示,引风机、增压风机的压头不能满 足改造后阻力增加的运行要求,且运行效率较低。 决定对原引风机进行改造,并取消脱硫增压风机, 实现“引增合一”。 1 设备概况

1.1 锅炉设备

某热电厂2号锅炉为东方锅炉集团股份有限公 司设计制造的DG1025/18.2-Ⅱ6自然循环汽包炉,Π 型布置、单炉膛、一次中间再热、直流燃烧器、平衡 通风、固态排渣、全钢架、全悬吊结构。配有2台容 克式三分仓回转式空预器,采用正压直吹式制粉系 统。锅炉主要参数见表 1所示。

| 表 1 锅炉主要技术参数 |

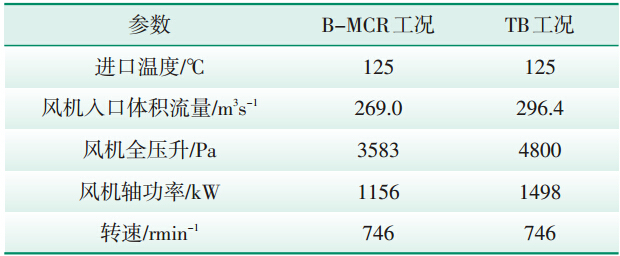

烟气系统配置2台上海鼓风机厂生产的G158/ 280型静叶可调轴流引风机,性能参数见表 2。

| 表 2 引风机设计性能参数 |

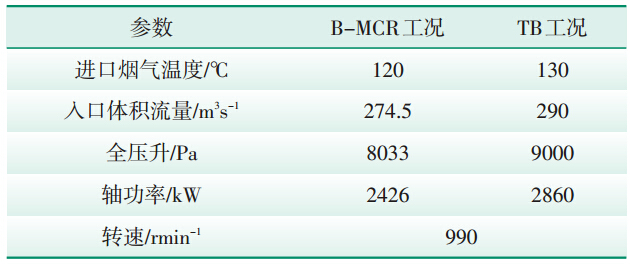

烟气脱硫装置采用石灰石—石膏湿法烟气脱 硫工艺,一炉一塔处理100%烟气。烟气系统主要由 增压风机、烟气换热器(GGH)、出入口烟气挡板、烟 气旁路关断挡板等组成。其中增压风机为成都电 力机械厂生产的ANT42e6(V19+4°)型静叶可调轴 流式风机,设计流量为1954296m3/h。 2 改造前风机热态试验

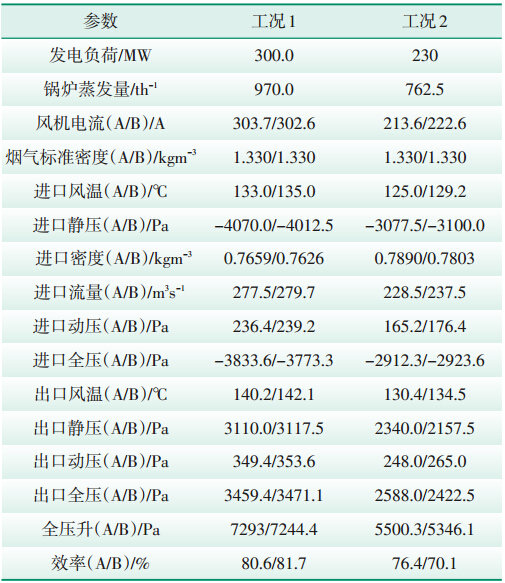

对引风机及增压风机进行热态试验,试验数据 见表 3所示。图 1为引风机的性能曲线及两机满负 荷运行工况点位置,由图 1和表 3可看出,引风机运 行工况点的效率偏离该型引风机的高效区较远,低 负荷的运行效率很低;引风机出口实测静压升已达 2420Pa,与TB点设计值相比风压裕量为2380Pa [3]。

| 表 3 改造前引风机、增压风机热态试验主要参数 |

|

图 1 引风机性能曲线及运行工况点分布 |

图 2为增压风机性能曲线及运行工况点位置。 从图 2和表 3可以看出,该风机运行工况点距 最高效率区较远;在满负荷下,风机静压升为 2215.3Pa,与TB点设计值相比风压裕量为849.7 Pa,有一定节能空间[2]。

|

图 2 增压风机性能曲线及运行工况点分布 |

在对2号锅炉进行脱硝技术改造后,增加3层 SCR反应层(2用1备)。在BMCR工况下,烟气系统 阻力理论上增加1000Pa左右。在脱硫系统增容改 造后,将增加1层喷淋层及气动脱硫单元,在BMCR 工况下,系统阻力理论上增加1200Pa左右。因现 有引风机、增压风机运行效率偏低,增压风机出力 不能满足脱硫系统增容改造要求。风机设计选型 的裕量较大,但运行中风机经常处于中低负荷区,尤其在GGH取消后,风机效率更低,而厂用电率偏 高,因此决定进行引风机、增压风机合二为一模式 的节能改造[2, 3, 4]。通过对2号锅炉引风机、增压风机 的试验数据分析,提出如下改造方案。 其在GGH取消后,风机效率更低,而厂用电率偏 高,因此决定进行引风机、增压风机合二为一模式 的节能改造[2, 3, 4]。通过对2号锅炉引风机、增压风机 的试验数据分析,提出如下改造方案。

(1)将原引风机由G158/280型静叶可调轴流 风机更换为SAF26-17-2型动叶可调轴流风机,根 据系统所需风量、风压的要求,经计算并调整后,确 定所需电动机的功率为3300kW;并同时取消脱硫 增压风机[2, 3, 4, 5, 6]。

(2)新引风机及电机重新设计,原有场地重新 浇注;增压风机及其进、出口风道全部拆除,对烟道 进行优化布置,设计圆锥形 烟道;将GGH与新引风机出 口连接[5]。

表 4为新引风机的设计 参数。

| 表 4 新引风机设计参数 |

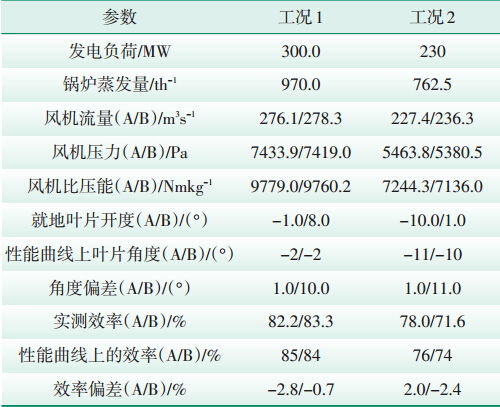

引风机改造后,分别在2 个工况下对机组进行热态试 验。试验期间正处供热高峰 期,机组必须保证一定供热 负荷,考虑锅炉蒸发量,最低 负荷工况确定为额定蒸发量 的75%。试验期间,要求锅 炉及脱硝、脱硫系统各项参 数调整至正常状态,并维持 稳定。试验详细数据与计算 结果见表 5,2个工况下的引 风机运行工况点点及性能曲 线见图 3。由图 3可以看出, 引风机管网阻力特性曲线位 于风机性能曲线的中部区 域,高负荷下处于其高效率 区,风机与管网系统匹配良 好,在各个工况下新风机均 能安全稳定运行[2, 3]。

| 表 5 新引风机热态试验主要测量参数 |

|

图 3 新引风机性能曲线及风机运行工况点分布 |

为了便于分析,综合表 5 和图 3,将引风机热态试验主 要结果与性能曲线对应值进 行比较,数据列于表 6。

| 表 6 新引风机热态试验主要结果与性能曲线对应值比较 |

从表 6中可以看出,引风机实测效率与性能曲 线上对应的效率基本吻合,偏差在3%以下;风机最 高效率达83.3%,由此可以看出,风机出力达到了设 计要求[2, 3]。 5 改造效果

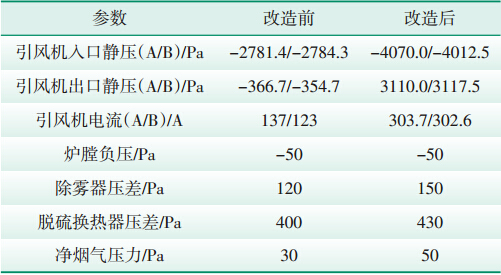

2号锅炉风机改造前、后试验所测烟气系统性 能数据见表 7所示。

| 表 7 改造前、后烟气系统性能参数 |

由于2号锅炉增加了脱硝系统,并进行了脱硫 系统增容改造,因此改造前后烟气系统阻力变化较 大。根据运行数据显示,改造后烟气系统阻力增加 2184.65Pa左右(其中脱硝系统阻力增加1158.4Pa, 脱硫系统增容后阻力增加1026.25Pa)。 为了降低烟气系统阻力,对原增压风机出入口 烟道进行了优化,使得烟气系统阻力减小200Pa左 右。 5.2 引风机电流及厂用电率

改造后,烟气系统阻力增加2184.65Pa左右,导 致在同等运行工况下,2台引风机电流之和较改造 前2台引风机与增压风机的电流之和大95A左右, 从而使厂用电率增加0.29%左右。 5.3 风量及风压

现有引风机在机组负荷为300MW(蒸发量为 970.0t/h)工况下,实测平均风量为277.2m3/s、平均 风压为7426.0Pa。将锅炉蒸发量为970t/h 时的实测风量和风压换算至1025t/h蒸发量 工况下,与TB点设计值相比,新引风机有一 定的风量与风压裕量,能够满足将来烟气系 统及脱硫系统阻力变化的运行要求[3]。 6 结束语

对某热电厂的引风机和脱硫增压风机 进行合二为一改造后,提高了脱硫系统运行 的可靠性,降低了运行维护费用及运行人员 在机组低负荷下的操作强度。虽然本次改 造使得引风机的耗能略有增大,但随着下一步取消GGH及脱硫旁路挡板等技术改进,机组运行 的安全稳定性及经济效益将会进一步提升。

| [1] | 环境保护部.GB 13223—2011 火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2012. |

| [2] | 电力行业电站锅炉标准委员会.DL/T 468—2004 电站锅炉风机选型和使用导则[S].北京:中国电力出版社,2004. |

| [3] | 西安热工研究院有限公司.临河热电厂2号锅炉引风机增压风机二合一改造后热态性能试验报告[R].西安:西安热工研究院有限公司,2014. |

| [4] | 电力行业电站锅炉标准委员会.DL/T 469—2004 电站锅炉风机现场性能试验[S].北京:中国电力出版社,2004. |

| [5] | 程永新,陈勇.600 MW机组引风机与增压风机二合一改造技术方案[J].电力建设,2013,34(9):96-101. |

| [6] | 叶勇健.引风机和增压风机合二为一模式的探讨[J].华东电力,2000,35(11):106-109. |

2014, Vol. 32

2014, Vol. 32